プラスチック金型の収縮を理解することは、仕様に適合する精密な成形部品を製造するために不可欠です。

プラスチック金型の収縮は、金型キャビティのサイズと冷却された部品のサイズの差を測定することによって計算され、パーセントで表されます。精密なツールを使用して両方のサイズを測定し、次の式を適用します: 収縮率 = (金型キャビティ サイズ – 実際の部品サイズ) / 金型キャビティ サイズ × 100%。

この式は基本的なアプローチを提供しますが、精度を達成するには、材料特性やプロセス条件などのさまざまな要素を考慮する必要があります。プラスチック収縮の微妙な違いを詳しく調べて、この複雑な計算をマスターし、最適な結果を確保します。

キャリパーは金型キャビティの寸法を正確に測定します。真実

キャリパーは、正確な成形収縮計算に必要な正確な測定を提供します。

測定精度を向上できるツールは何ですか?

品質とフィット感を確保するために、プラスチック金型の収縮を測定するには精度が重要です。

プラスチック金型の収縮計算における正確な測定には、キャリパーとマイクロメーターが不可欠です。これらは金型キャビティと冷却部品の両方の正確な寸法を提供し、データの信頼性を保証します。さらに、デジタル測定ツールを使用すると、自動読み取りとデータ記録によって精度が向上し、人的エラーを最小限に抑えることができます。

測定における精密工具の役割

プラスチック金型の収縮を測定するには、正確な測定が基本です1 。ノギスやマイクロメーターは精度が高く使いやすいため広く使われています。これらのツールを使用すると、多くの場合マイクロメートルスケールまでの精密な測定が可能になります。これは、収縮を示すサイズの微細な違いを評価するために非常に重要です。

特にデジタルノギスは、デジタル読み取り値を提供する機能により精度が向上します。これにより、アナログスケールの読み取りに伴う人的エラーが最小限に抑えられます。さらに、一部の高度なモデルでは、データをコンピュータに直接転送できるため、分析や記録の保持が容易になります。

自動測定システムの利点

自動化システムを組み込むと、測定精度が大幅に向上します。三次元測定機 (CMM) は、複雑な形状を高精度で自動的に測定できるため、製造現場での人気が高まっています。これらの機械はプローブを使用して物体の表面の座標を取得し、その寸法の詳細なマップを作成します。

たとえば、成形品の収縮を測定する場合、CMM はさまざまな軸にわたって高精度のデータ ポイントを迅速に提供し、収縮パターンを包括的に理解できるようにします。

繰り返し測定することの重要性

一貫性と精度を確保するには、複数の測定を実行し、結果を平均することが重要です。このアプローチは、測定技術やツールの校正におけるわずかな差異によって発生する可能性のある変動を考慮するのに役立ちます。

さらに、キャリパーの読み取り値をマイクロメーターのデータで検証するなどのツールを組み合わせて使用すると、測定の信頼性をさらに高めることができます。

これらの手法を採用すると、収縮率をより正確に計算できるだけでなく、製造部品の全体的な品質保証プロセスも強化されます。精密測定のための CMM の使用に関するガイドを参照してください2 。

キャリパーは金型の収縮率を測定するために不可欠です。真実

キャリパーは、金型収縮を決定するために重要な正確な測定を提供します。

CMM は複雑な形状を正確に測定できません。間違い

CMM は、複雑な形状を正確に測定できることで知られています。

さまざまなプラスチックは収縮率にどのような影響を与えますか?

精密成形には、さまざまなプラスチックが収縮率にどのような影響を与えるかを理解することが重要です。

異なるプラスチックは、その固有の材料特性により異なる収縮率を示します。ポリプロピレンとポリエチレンは一般に、ABS やポリカーボネートと比較して収縮率が高くなります。これらの速度を正確に計算するには、温度や圧力などの外部要因とともに、各プラスチックの固有の特性を考慮することが不可欠です。

材料特性の影響

成形に使用されるプラスチックの種類は、収縮率に大きく影響します。結晶化度3 、熱膨張、粘度などの固有の特性を持っており、これらの特性が冷却時の挙動を決定するためです

-

アモルファスプラスチック: ABS やポリカーボネートなどの材料はアモルファスであり、結晶構造がありません。分子鎖がより絡み合っているため、収縮が少なくなる傾向があり、収縮に対する抵抗力が備わっています。

-

半結晶性プラスチック: ポリプロピレンとポリエチレンがこのカテゴリに分類されます。これらの材料は構造化された配置をしているため、冷却中に結晶化する際に収縮率が高くなります。

添加剤と充填剤の影響

添加剤や充填剤はプラスチックの収縮特性を変える可能性があります。たとえば、ポリマーにガラス繊維を追加すると、材料の構造が強化されるため、収縮を大幅に減らすことができます。

| 材質の種類 | 収縮率(%) |

|---|---|

| ポリプロピレン | 1.5 – 2.5 |

| ポリエチレン | 1.5 – 3.0 |

| ABS | 0.4 – 0.8 |

| ポリカーボネート | 0.5 – 0.7 |

外部要因とその役割

-

温度: 通常、金型温度が高くなると、半結晶性プラスチック内により多くの結晶構造が形成されるため、収縮が増加します。

-

圧力: 射出圧力を上げると、材料をより効果的に圧縮でき、全体の収縮が減少する可能性があります。

収縮範囲を理解する

各プラスチックの種類には推定収縮範囲がありますが、実際の結果は加工条件によって異なる場合があります。たとえば、ポリプロピレンの 1.5% ~ 2.5% の範囲内では、溶融温度や冷却時間のわずかな変化により、バッチごとにばらつきが見られる場合があります。

結論として、材料の種類と外部要因の間の相互作用を知ることが、収縮率を効果的に予測し管理するための鍵となります。

ポリプロピレンは ABS よりも収縮率が高くなります。真実

ポリプロピレンの半結晶構造により、収縮が大きくなります。

ABS などの非晶質プラスチックは、半結晶性プラスチックよりも収縮します。間違い

非晶質プラスチックは、分子鎖が絡み合っているため、収縮が低くなります。

射出成形は収縮に対してどのような役割を果たしますか?

射出成形は、プラスチック部品の最終収縮を決定する重要なステップです。

射出成形は、温度、圧力、速度などのプロセスパラメータを通じて材料の挙動に影響を与えるため、収縮に大きな影響を与えます。これらのパラメータは冷却速度と材料の方向を決定し、成形品の収縮特性に直接影響します。

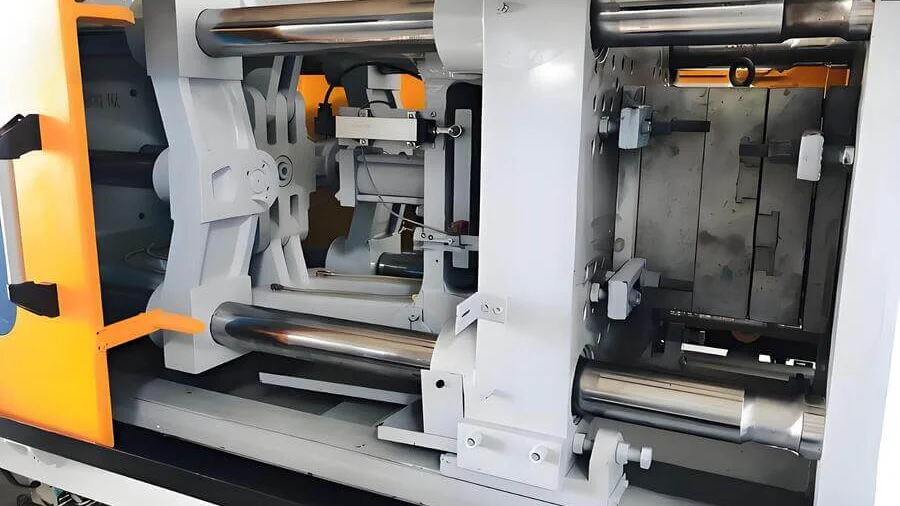

射出成形プロセスを理解する

射出成形は、溶融した材料を金型に射出して部品を製造する製造プロセスです。このプロセスは、収縮率などのプラスチック部品の最終特性を決定する上で極めて重要です。

-

射出圧力と射出速度: 溶融プラスチックを金型に射出する圧力は、収縮に影響を与える可能性があります。高圧は金型キャビティをより完全に満たす傾向があり、空隙が減少し、収縮が最小限に抑えられます。同様に、射出速度は金型への充填速度に影響し、材料の配向と最終的な収縮率に影響を与えます。

-

金型温度: 一般に、金型温度が高いほどポリマー鎖の可動性が高まり、冷却するにつれてポリマー鎖がより高密度に充填されるようになります。これにより、収縮がさらに大きくなる可能性があります。逆に、金型温度を低くすると収縮は減少する可能性がありますが、部品の表面仕上げや機械的特性にも影響を与える可能性があります。

-

冷却速度: 冷却速度は収縮を制御する上で非常に重要です。冷却が速いと、ポリマー鎖の動きが制限されるため、通常、収縮が少なくなります。ただし、不均一な冷却は反りや残留応力を引き起こす可能性があります。

材料と構造の影響

-

材料特性: さまざまなプラスチックには、その分子構造に起因する固有の収縮率があります。たとえば、ポリエチレンのような半結晶性ポリマーは、ポリスチレンなどの非晶質ポリマーよりも収縮する傾向があります。

-

部品の形状: 部品の設計は収縮に影響を与える可能性があります。リブなどのフィーチャーや壁厚の変化により、不均一な冷却や収縮差が生じ、反りや寸法の不正確さが生じる可能性があります。

| パラメータ | 収縮への影響 |

|---|---|

| 射出圧力 | より高い圧力によりキャビティを完全に充填することで収縮を低減します |

| 金型温度 | 温度が高くなるとポリマーの流動性により収縮が増加します |

| 冷却速度 | 冷却が速いと収縮が減少し、部品の品質に影響を与えます |

プロセスの最適化

収縮を最小限に抑え、安定した品質を達成するには、射出成形パラメータを最適化することが重要です。これには、圧力、温度、冷却時間の微妙なバランスが関係します。部品の寸法と特性を正確に制御するための射出成形の最適化について詳しくは、 5 を

射出成形の各側面が収縮にどのように影響するかを理解することで、メーカーは寸法変化を効果的に予測し、制御できるようになります。プロセスの調整と材料の選択を通じて収縮を管理するための高度な戦略6

金型温度が高いと収縮が大きくなります。真実

金型温度が高いとポリマーの流動性が高まり、収縮が大きくなります。

冷却が速いほど収縮が大きくなります。間違い

冷却が速くなるとポリマー鎖の動きが制限され、収縮が減少します。

正確な結果を得るにはなぜ一貫した測定が重要なのでしょうか?

正確な測定は製造の基本であり、各製品が成功に必要な厳しい品質基準を満たしていることを保証します。

一貫した測定は、特にプラスチック金型の収縮の計算において、ばらつきを最小限に抑え、信頼性を確保し、結果の精度を高めるために非常に重要です。

測定における一貫性の重要性

生産プロセス全体でデータの信頼性を維持するには、測定の一貫性が最も重要です。プラスチック金型の収縮7 を測定する場合、各測定の精度は最終製品の品質と精度に直接影響します。

ツールとテクニック

ノギスやマイクロメーターなどの高度なツールを使用すると、金型キャビティと最終部品の寸法の両方を正確に測定できます。ただし、最も高度なツールであっても、体系的に使用しないと一貫性のない結果が生じる可能性があります。したがって、すべての測定にわたって標準化された方法を採用することが重要です。精度を維持するには、ツールの定期的な校正も不可欠です。

プラスチック金型の収縮への影響

金型収縮の計算は、正確な測定に依存しています。変動は、工具の磨耗、オペレータのミス、温度や湿度などの環境要因など、さまざまな原因から発生する可能性があります。一貫した測定方法を維持することで、これらの変動を最小限に抑えることができます。

計算例:

| 金型キャビティサイズ (mm) | 実際の部品サイズ (mm) | 収縮率(%) |

|---|---|---|

| 100 | 98 | 2 |

この表は、正確で一貫した測定がどのように正確な収縮計算につながり、すべてのバッチが望ましい仕様を確実に満たすかを示しています。

人的エラーを最小限に抑える

人的エラーは一貫性のない原因としてよくあります。トレーニング プログラムを実施し、標準操作手順8、エラーを大幅に減らすことができます。さらに、デジタルツールを使用して測定の特定の側面を自動化すると、一貫性と精度が向上します。

環境への配慮

温度変化などの環境要因は、測定精度に影響を与える可能性があります。測定に温度管理された環境を使用するか、校正された調整によって温度変動を補償すると、一貫性を維持するのに役立ちます。

一貫性とは、単に適切なツールを使用するという問題ではなく、ツールの使用、人的要因、環境条件を組み込んだ総合的なアプローチが必要です。一貫した測定方法を確保することで、より信頼性の高い結果が得られ、全体的な生産品質が向上します。

一貫した測定により変動が最小限に抑えられます。真実

一貫した測定によりばらつきが軽減され、信頼性の高いデータが保証されます。

人的エラーは測定の不一致の主な原因です。真実

人的エラーによって不整合が生じることがよくありますが、SOP はその軽減に役立ちます。

結論

プラスチック金型の収縮計算をマスターすると、部品を正確に製造できるようになります。正確な結果を得るには、材料特性、プロセスパラメータ、構造的影響を考慮してください。

-

プラスチック金型の収縮を正確に測定するための詳細な方法をご覧ください。プラスチック射出成形品の収縮単位は、直線インチあたりの 1,000 分の 1 インチ (0.00X /in/in) で表されます。一般的な収縮率は 0.001/ ~ の間で変化します。 ↩

-

CMM が製造における測定精度をどのように向上させるかを学びます。: 効率の向上 · 再現性と信頼性 · 精度 · 幾何寸法と公差の検証 (GD&T) · 労働力の効率化 … ↩

-

結晶化度がさまざまなプラスチックの物理的特性にどのような影響を与えるかを学びます。結晶化度は、材料の選択、部品の設計、加工、および最終的に予想されるサービス特性に影響を与えるため、重要です。 ↩

-

温度や圧力などのプロセス パラメーターが収縮率にどのような影響を与えるかを確認します。プラスチックの収縮の程度は、材料の種類、組成、吸湿性、金型温度などの要因によって異なります。例えば、 … ↩

-

最良の結果を得るために射出成形パラメータのバランスをとるためのヒントをご覧ください。: 欠陥を回避するための射出成形プロセス最適化の 8 つの重要なパラメータ · 1. 温度制御: · 2. 射出速度: · 3. 冷却 … ↩

-

射出成形の収縮を正確に制御するためのテクニックを探ります。: プラスチック成形の収縮を回避するには? · 冷却効果を最適化する · 肉厚を合理的に減らす · 可塑化温度を下げる · 強化… ↩

-

変動を減らすには一貫した測定が重要な理由を学びましょう。粘度は変動するため、充填時間を一定に保つことで変動の影響を最小限に抑え、より安定したプロセスを実現できます。 ↩

-

SOP がどのように測定の信頼性を高めるかをご覧ください。: 校正対象の標準および/または項目を表す標準を確認してください。チェック基準は安定している必要があり、その値は…で確立される必要があります。 ↩