プラスチック成形部品の設計は困難な作業のように感じられるかもしれませんが、そんな必要はありません。

プラスチック成形部品を設計するためのベスト プラクティスには、製品要件の分析、適切な材料の選択、構造の均一性の確保、金型設計の最適化、生産プロセスの改良などが含まれます。

基本は確かな出発点となりますが、各側面をさらに深く掘り下げることで、設計の効率と信頼性を大幅に向上させることができます。一緒に複雑さを探ってみましょう!

材料の選択は、成形部品の耐久性に影響を与えます。真実

耐薬品性や耐熱性などの材料特性が耐久性を決定します。

製品の機能は設計の選択にどのような影響を与えますか?

製品の機能を理解することは、特にプラスチック射出成形において設計上の決定を行う上で重要です。

製品の機能は、材料の選択、構造的特徴、製造プロセスを決定することにより、設計の選択を決定します。たとえば、高い強度や耐薬品性の必要性が、材料と設計パラメータの両方を決定します。

製品の機能の分析

プラスチック射出成形部品1の設計に着手する前に、その意図される機能を徹底的に分析することが不可欠です。これには、ストレス要因、温度変化、潜在的な化学物質への曝露など、製品が動作する環境を理解することが含まれます。

これらのパラメータを定義することで、設計の基本的な要件を確立できます。たとえば、製品が大きな機械的応力に耐えなければならない場合、引張強度の高い材料を使用したり、リブなどの構造補強材を組み込んだりすることが必要になる場合があります。

材料の選択と製品の機能

デザインと製品の機能を調和させる上で、材料選択2の役割は用途が異なれば、必要な材料特性も異なります。例えば:

- 耐熱性:高温環境で動作する製品には、変形せずに高温に耐えられるプラスチックが必要です。

- 耐薬品性:製品が腐食性物質と相互作用する場合、耐久性を確保するには耐薬品性プラスチックを選択することが重要です。

比較表は、一般的な機能要件に基づいた材料オプションを示しています。

| 機能要件 | 推奨素材 | 主要なプロパティ |

|---|---|---|

| 高強度 | ポリカーボネート(PC) | 高い耐衝撃性、透明性 |

| 耐薬品性 | ポリプロピレン(PP) | 酸やアルカリに強い |

| 耐熱性 | ポリエーテルイミド (PEI) | 高温に耐える |

構造設計の考慮事項

デザインの構造的側面は、製品の機能にも同様に影響されます。肉厚の均一性は、成形部品の冷却速度と完全性に影響を与えるため、重要な考慮事項です。たとえば、壁の厚さが不均一であると、反りや応力集中が発生する可能性があります。

リブなどの機能を組み込むことで、重量を大幅に増やすことなく強度を高めることができます。これらの要素を設計するには、機能要件を満たすことと製造性の最適化の間のバランスが必要です。

製造プロセスの調整

最後に、選択した製造プロセスは製品の機能的要求に適合する必要があります。これには、適切な射出成形パラメータを選択し、部品の品質を維持しながら製造を容易にする金型設計を確保することが含まれます。

材料の流れを改善し、欠陥を最小限に抑えるには、ゲートの位置や冷却システムの設計などの要素を最適化する必要があります。

材料の選択から金型の構成に至るまで、設計上の各選択は、最終製品が意図した機能を満たすだけでなく、性能も優れていることを保証する上で極めて重要な役割を果たします。

材料の選択は、設計における製品の機能に影響を与えます。真実

適切な素材を選択することで、製品が機能的なニーズを確実に満たすことができます。

肉厚は成形部品の完全性に影響を与えません。間違い

反りなどの欠陥を避けるためには、壁の厚さを均一にすることが重要です。

材料の選択はどのような要素に基づいて行う必要がありますか?

適切な材料を選択することは、プラスチック部品の設計において非常に重要であり、機能、耐久性、コストに影響を与えます。

材料の選択は、製品の機能、環境条件、プラスチックの特性、コストを考慮して決定されます。応力、温度、化学物質への曝露、性能のニーズを評価し、強度を確保する ABS や耐食性を確保する PP などの材料を選択します。

製品の機能と環境条件を理解する

材料を選択するための主なガイドは、製品の意図された機能と製品が遭遇する環境を理解することです。コンポーネントが耐える応力レベルを評価することから始めます。たとえば、高い機械的ストレスにさらされる部品には、ポリカーボネート (PC) などの耐久性のあるプラスチックが必要になる場合があります。高温環境下で製品を使用する場合は、耐熱性材質必要です。

次に、化学物質への曝露について考えてみましょう。プラスチックの耐薬品性は大きく異なります。たとえば、製品が酸性または腐食性の物質と接触する場合は、耐薬品性に優れているポリプロピレン (PP) などの素材を選択してください。

プラスチックの特性の評価

プラスチックの固有の特性は、選択において極めて重要な役割を果たします。考慮すべき重要なプロパティは次のとおりです。

- 流動性: 流動性が良いため、複雑な形状の成形が容易であり、欠陥が少なくなります。

- 収縮: さまざまなプラスチックは、冷却中にさまざまな率で収縮します。収縮を考慮することで寸法精度が保証されます。

- 耐熱性:熱源の近くや高温環境で使用される製品には必須です。

- 耐薬品性: さまざまな化学薬品にさらされた場合でも製品の完全性を保護します。

| 財産 | 理想的な材質例 | アプリケーション |

|---|---|---|

| 高い流動性 | ABS | 電気ハウジング |

| 低収縮 | パソコン | 光学部品 |

| 耐熱性 | パソコン | 電子ハウジング |

| 耐薬品性 | PP | 食品包装、実験器具 |

コストと可用性に関する考慮事項

機能と特性は非常に重要ですが、多くの場合、コストと材料の入手可能性が最終的な選択を決定します。パフォーマンスと予算の制約のバランスをとることが重要です。たとえば、PC は優れた特性を提供しますが、コストが高いため、予算制限が厳しい場合には設計者が ABS を検討する可能性があります。

結論として、材料の選択は、コスト効率を考慮しながら、機能要求、環境条件、およびプラスチック固有の特性の分析を含む多面的な決定となります。材料データベース4、情報に基づいた意思決定を行うのにさらに役立ちます。

ABS は機械的ストレスが高い用途に最適です。間違い

機械的ストレスが大きい場合は、ABS ではなく、ポリカーボネート (PC) を推奨します。

PP は化学薬品にさらされる環境に適しています。真実

ポリプロピレン(PP)は耐薬品性に優れており、このような条件に最適です。

成形部品において構造の均一性が重要なのはなぜですか?

成形部品の構造の均一性を確保することは、欠陥を回避し、耐久性を高めるための鍵となります。

成形部品の構造の均一性は、反りを防止し、一貫した性能を確保し、製品全体の品質を向上させるために不可欠です。これには、設計プロセス中に均一な肉厚、適切なリブ設計、正確な脱型傾斜を維持することが含まれます。

肉厚の均一性の重要性

射出成形の分野では、肉厚の均一性5は最終製品の品質と機能に直接影響を与える基本的な側面です。厚さにばらつきがあると、冷却速度が不均一になり、内部応力が発生して反りや変形が発生する可能性があります。最適な結果を得るには、壁の厚さを 1 ~ 6 mm の範囲内で一定に維持することをお勧めします。

不均一な冷却の影響

壁の厚さが不均一であるために冷却が不均一になると、重大な問題が発生する可能性があります。たとえば、厚い部分は薄い部分よりも冷却が遅いため、収縮差が生じ、部品の反りや曲がりが発生する可能性があります。これは、見た目の美しさだけでなく、コンポーネントの機能的な完全性にも影響します。

リブ設計の考慮事項

リブは、重量を大幅に増加させることなく構造強度を高めるために、成形部品に組み込まれることがよくあります。ただし、応力集中や亀裂の可能性を避けるために、これらのリブの設計は慎重に管理する必要があります。

- 高さと幅の比率:リブの高さは通常、壁の厚さの 2 ~ 3 倍、幅は壁の厚さの 0.5 ~ 0.8 倍である必要があります。

- 応力分散:リブを適切に配置すると、部品全体に応力が均等に分散されます。これは、負荷がかかった状態で複雑なコンポーネントの完全性を維持するために重要です。

離型スロープ精度

脱型スロープの設計は、構造の均一性を確保するもう 1 つの重要な要素です。この機能により、損傷や歪みを引き起こすことなく、金型から部品を簡単に取り外すことができます。

- 傾斜角度:通常、材料特性と部品の形状に応じて、0.5° ~ 2° の離型傾斜が推奨されます。

- 表面品質への影響:正しく設計された傾斜は表面の損傷を防ぎ、部品の外観と機能の両方を維持します。

応力軽減のためのフィレットの統合

鋭いコーナーにフィレットを追加すると、応力集中領域を大幅に減らすことができます。これらの丸みを帯びたエッジにより、成形中の材料の流れが促進され、応力下での亀裂の可能性が軽減されます。

よく考慮されたフィレット半径 (一般に肉厚の 0.25 ~ 0.75 倍) は、強度を高めるだけでなく、破壊が始まる可能性のある弱点を最小限に抑えることで製品寿命を延ばします。

要約すると、成形部品の構造の均一性を達成するには、壁の厚さ、リブの寸法、脱型の傾斜、フィレットの半径などの設計の詳細に細心の注意を払う必要があります。これらの要因に対処することで、設計者はプラスチック射出成形部品の品質と性能の両方を大幅に向上させることができます。

肉厚が不均一であると、成形品に歪みが発生します。真実

厚さが不均一であると冷却が不均一になり、反りの原因となります。

強度を確保するために、リブの高さは肉厚の 5 倍にする必要があります。間違い

リブの高さは壁の厚さの 2 ~ 3 倍にする必要があります。

金型の設計は製品の品質にどのような影響を与えるのでしょうか?

金型設計を深く掘り下げると、最終製品の品質を決定する上で金型が重要な役割を果たしていることがわかります。

金型の設計は、パーティング面の選択、ゲートの位置、冷却システム、構造の完全性などの考慮事項を通じて製品の品質に影響を与え、欠陥のない製品を保証します。

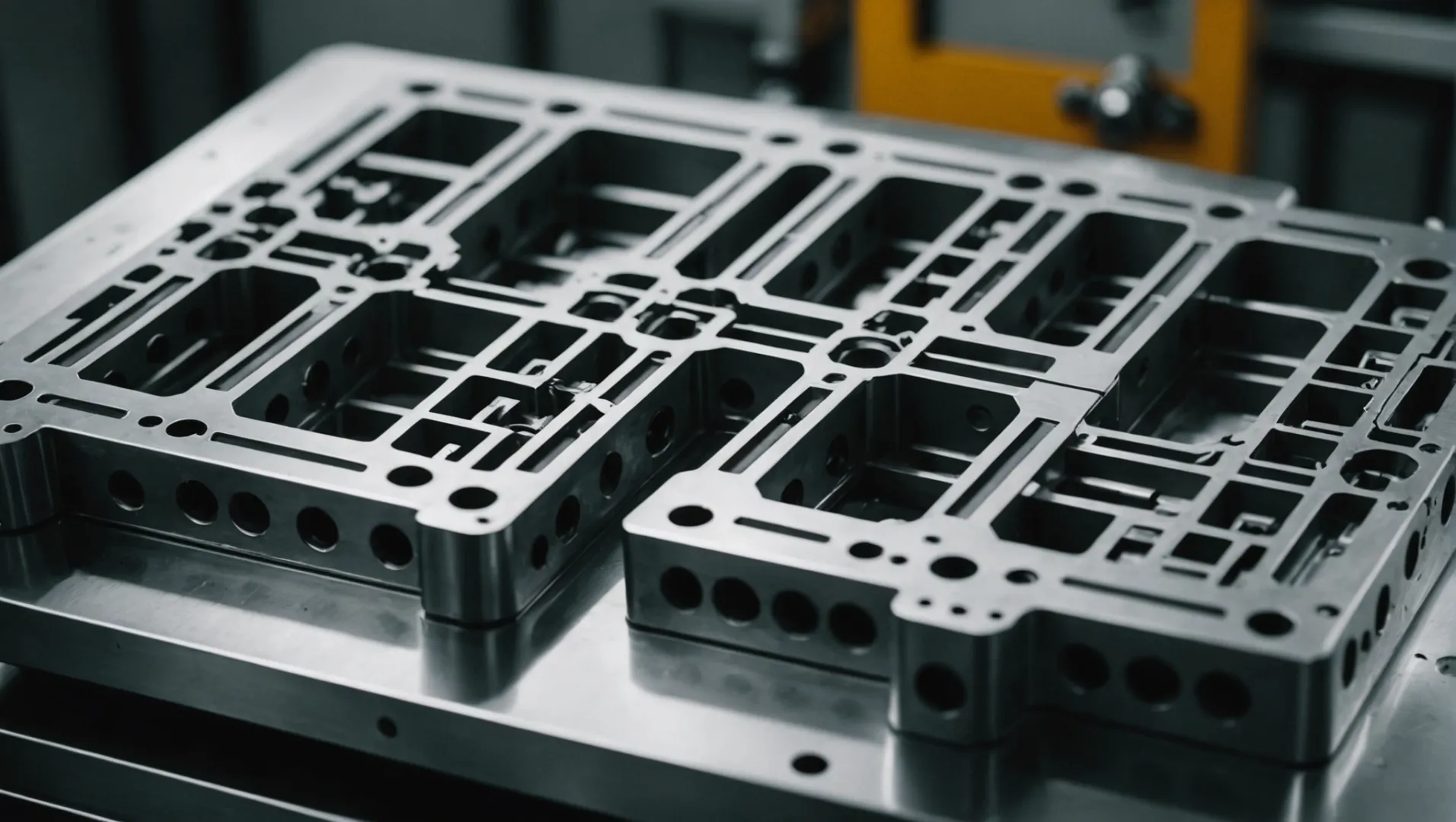

分割面の選択の重要性

金型設計において正しいパーティング面を選択することは、機能性と美観の両方を確保するために重要です。適切に選択されたパーティング表面により、シームレスな金型加工6と効率的な製品の脱型が容易になります。重要な表面に目に見える線が残らないようにし、製品の視覚的な魅力を維持するために、理想的には製品の最大輪郭に配置する必要があります。

ゲートの位置と種類

金型設計で使用されるゲートの配置とタイプは、材料の流れと充填に直接影響します。均一な充填を促進し、ボイドやウェルド ラインなどの欠陥を避けるために、ゲートは製品の厚い部分に戦略的に配置する必要があります。射出プロセスを最適化するには、特定の製品ニーズと金型構造に基づいて、ダイレクト ゲート、サイド ゲート、ポイント ゲートなどのゲートのタイプを選択する必要があります。

| ゲートタイプ | ベストユースケース |

|---|---|

| 直接 | 高流量を必要とする大型部品 |

| 側 | 見た目が重要な小さな部品 |

| ポイント | バランスの取れた流れを備えた多数個取り金型 |

冷却システムの設計

高品質の成形部品を実現するには、効率的に設計された冷却システムが最も重要です。このシステムは、金型の構造、材料特性、射出パラメータを考慮する必要があります。金型全体で均一な温度制御を確保することで、反りや残留応力などの問題を最小限に抑えることができ、最終製品の全体的な耐久性と精度が向上します。

よく計画された冷却レイアウト7には、金型全体で一貫した冷却速度を維持するために均一に分散された水路が組み込まれていることがよくあります。これにより、欠陥につながる可能性のある局所的な過熱または過冷却が防止されます。

構造の完全性と均一性

冷却段階での反りや内部応力を回避するには、壁の厚さを均一にすることが重要です。たとえば、壁の厚さを 1 ~ 6 mm に維持すると、均一な冷却と堅牢な構造的完全性が確保されます。さらに、補強リブなどの機能を組み込むことで、重量や材料効率を損なうことなく強度を向上させることができます。

設計者は、使用中に製品の完全性を損なう可能性のある応力集中を避けるために、これらの構造要素を慎重に計画する必要があります。これらの要素を考慮することにより、金型設計者は射出成形製品の品質だけでなく寿命にも大きな影響を与えることができます。

要約すると、パーティング面から冷却システムに至るまで、金型設計のあらゆる側面が、製品の品質と性能を形成する上で極めて重要な役割を果たします。

パーティング面は製品の美観に影響を与えます。真実

適切なパーティングサーフェスによりラインが目立ちにくくなり、見た目の魅力が高まります。

均一な肉厚は反りの原因となります。間違い

均一な壁厚により均一な冷却が確保され、反りを防ぎます。

結論

これらのベスト プラクティスを適用することで、プラスチック成形部品の機能と効率を向上させることができます。これらの戦略を将来の設計に反映させてください。

-

射出成形で製品の機能形状がどのように設計されるかを調べます。部品の設計を評価し、製品の使用法や機能などの主要な製品要件に基づいて修正や推奨事項を作成します。 ↩

-

成形部品の材料を選択する際の重要な要素について学びます。: このプラスチック材料比較表を使用して、どの射出成形材料が製品仕様を満たすかを特定します。 ↩

-

高温用途に適した最高の耐熱性プラスチックをご覧ください。: 熱可塑性プラスチックの耐薬品性と耐熱性は、熱硬化性樹脂と同等かそれ以上です。熱に強いプラスチックを5つ紹介します。 ↩

-

包括的な材料データベースにアクセスして、プラスチックの選択プロセスを改善します。: プラスチック技術では、射出成形、押出、ブロー成形、プラスチック添加剤などのプラスチック加工業者に関する技術情報とビジネス情報をカバーしています。 ↩

-

均一な肉厚が反りなどの欠陥を防ぐ理由をご覧ください。均一な肉厚は射出成形技術において重要な要素です。これがないと、製品にはさまざまな重要な設計や重要でない設計が含まれる可能性があります。 ↩

-

より優れた美観と機能を実現するための最適なパーティング面の選択について学びましょう。: パーティング面の定義 パーティング面は、射出プロセス中に金型をサポートし、溶融物を分散させるのに役立ちます。 ↩

-

効果的な冷却によって反りや応力などの欠陥がどのように防止されるかを理解します。不適切な射出成形金型の冷却プロセスでは、ほとんどの場合、再加工または廃棄が必要となる部品の欠陥が発生します。冷却プロセス… ↩