プラスチック成形部品の設計は芸術であると同時に科学でもあり、精度と先見の明が求められます。

プラスチック成形部品を設計するための重要な手順には、設計要件の明確化、適切な材料の選択、構造設計の実行、金型メーカーとの協力、徹底的なテストと最適化の実施が含まれます。各ステップにより、高品質の成形部品の生産が保証されます。

最初の概要はフレームワークを提供しますが、各ステップを深く掘り下げると、初心者と熟練した専門家の両方にとって重要な重要な洞察とベスト プラクティスが明らかになります。プラスチック部品の設計スキルを向上させるために、これらの手順を詳しく見てみましょう。

適切なプラスチック材料を選択することは、設計を成功させるために非常に重要です。真実

材料の選択は、機能、コスト、および加工パフォーマンスに影響します。

プラスチック金型設計における一般的な課題は何ですか?

プラスチック金型の設計は複雑で、機能や製造性に影響を与える可能性のある課題があります。

プラスチック金型の設計における一般的な課題には、機能要件と材料の選択のバランス、環境要因への対処、製造性の確保、費用対効果の維持などが含まれます。最適な結果を達成するには、それぞれの課題に戦略的な計画と金型メーカーとの協力が必要です。

機能要件と材料選択のバランスをとる

プラスチック金型設計における主な課題の 1 つは、製品の機能的ニーズと適切な材料を調整することです。機能要件1を考慮する必要があり、これらは材料の選択に直接影響します。たとえば、高い強度が必要な部品には、装飾目的とは異なる材料が必要になる場合があります。

このプロセスをさらに複雑にしているのは、使用環境を考慮する必要があることです。成形部品は、さまざまな温度、湿度レベル、または化学薬品にさらされる可能性があります。したがって、これらの条件に対して適切な耐性を提供する材料を選択することが重要です。

環境要因への対処

環境条件はプラスチック金型の設計において重要な役割を果たします。屋外で使用される部品には、紫外線や天候の変化に耐えられる材料が必要です。これには、耐紫外線性プラスチックを選択するだけでなく、そのような暴露下での寿命と性能も考慮する必要があります。

さらに、製造プロセス自体でも、材料の挙動と金型の性能の両方に影響を与える可能性がある温度や湿度などの環境要因を考慮する必要があります。

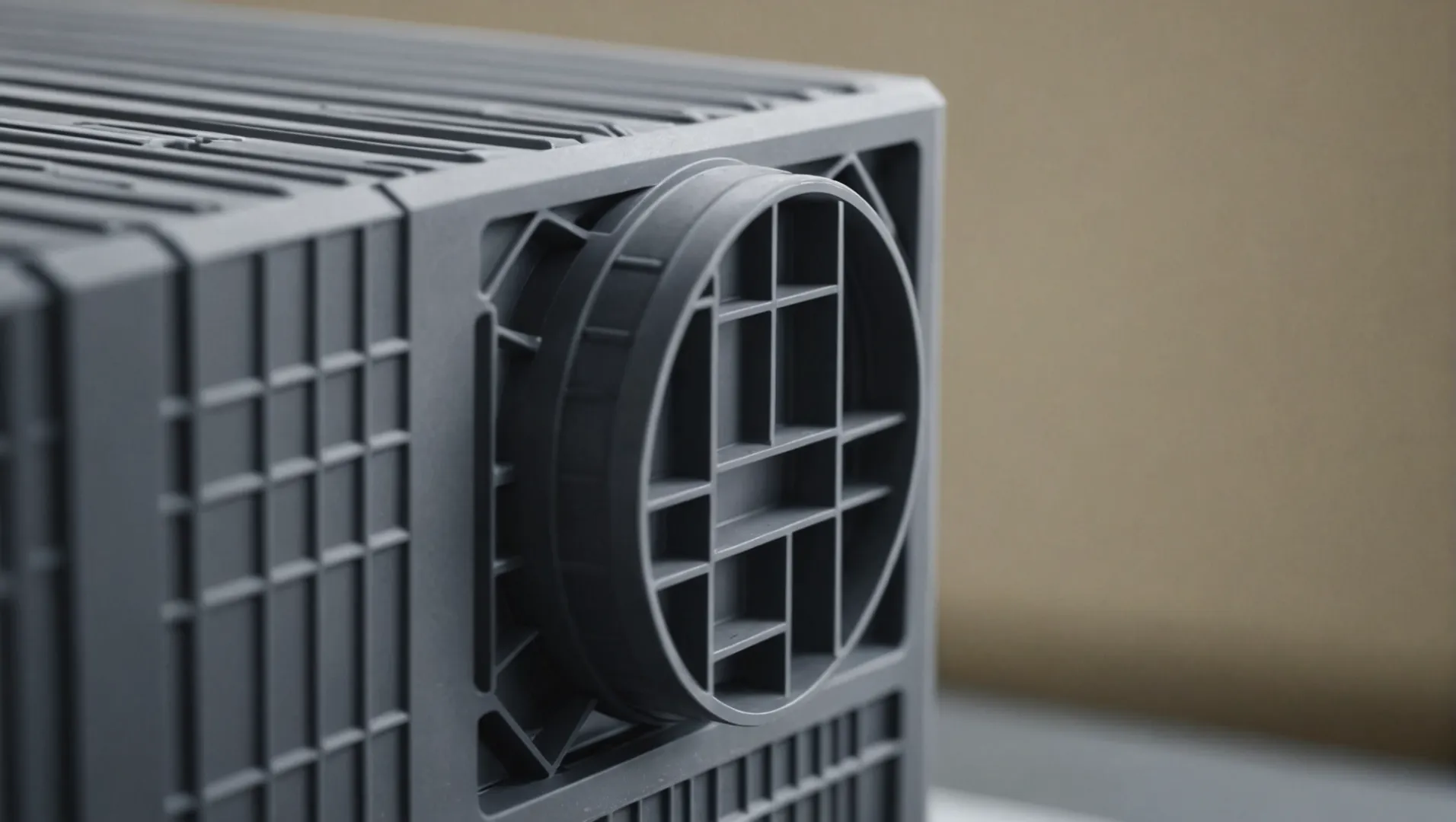

製造性の確保

紙の上では見栄えの良いデザインでも、実際には必ずしも実現可能であるとは限りません。製造性を確保するには、所望の形状を効率的かつ一貫して生成する金型の能力を考慮する必要があります。これには、型からの取り出しを容易にする設計、肉厚の最適化、かさばらずに強度を高めるリブなどの機能の組み込みが含まれます。

反りや応力集中などの欠陥を防ぐには、均一な肉厚を維持することが重要です。さらに、設計では、製造コストの増加や金型の寿命の短縮につながる可能性のある、形状の不必要な複雑さを避ける必要があります。

費用対効果の維持

デザインと機能の要件を満たしながらコストのバランスをとることも課題です。材料の選択は性能だけでなくコストにも影響します。高性能材料を選択すると出費が増加する可能性がありますが、製品の寿命や機能が大幅に向上する場合には、その費用が正当化される可能性があります。

さらに、設計段階では、生産中の廃棄物を最小限に抑えたり、持続可能性の目標に沿ってリサイクル可能な材料を選択したりするなど、コスト削減策を考慮する必要があります。

金型メーカーとの連携

プラスチック金型の設計を成功させるには、金型メーカーとの緊密な協力が必要です。詳細な設計仕様を提供し、レビューに参加することで、最終製品が期待どおりであることを確認します。定期的なコミュニケーションは、潜在的な問題に早期に対処するのに役立ち、設計と製造プロセスの両方の最適化を促進します。

プロセスの早い段階でメーカーと連携することで、設計者だけでは見落としがちな革新的なソリューションにつながり、最終的には製品の品質が向上し、市場投入までの時間が短縮される可能性があります。

材料の選択は、金型設計の費用対効果に影響します。真実

材料の選択は、金型の性能とコストの両方に影響します。

環境要因がプラスチック金型の設計に影響を与えることはほとんどありません。間違い

環境条件は材料の挙動と設計に大きな影響を与えます。

デザインに適したプラスチック素材を選択するにはどうすればよいですか?

適切なプラスチック材料を選択することは、機能とコストのバランスをとりながら設計を成功させるために重要です。

適切なプラスチック材料を選択するには、機能要件、環境条件、外観、材料特性、コスト要因、および加工パフォーマンスを考慮します。これらの側面を評価することで、その材料がデザインと持続可能性の両方の目標を確実に満たしていることが保証されます。

設計要件の理解

設計要件を理解することが重要です2 。製品内の部品の機能を決定します。それは構造的なサポート、装飾、またはシールのためのものですか?これは、その形状と機械的性能のニーズに影響します。さらに、適切なフィット感と機能を確保するために、他のコンポーネントとどのように相互作用するかを考慮してください。

環境条件の評価

プラスチック部品が使用される環境は、材料の選択に大きく影響します。温度、湿度、化学物質への曝露の可能性などの要因を分析します。屋外用途の場合は、耐紫外線性と経年変化に対する耐久性を備えたプラスチックを選択してください。

外観のニーズを評価する

外観は機能性と同じくらい重要です。仕上げ、色、透明度などの表面品質要素を決定します。これらの要素は、表面処理と加工技術の決定に役立ちます。特別なテクスチャやパターンが必要な場合は、設計段階の早い段階で計画する必要があります。

| 要素 | 考慮事項 |

|---|---|

| 機能要件 | 構造支持、装飾、シーリング |

| 環境条件 | 温度、湿度、化学物質への曝露 |

| 外観のニーズ | 仕上がり、色、透明感 |

材料特性とコスト

プラスチック材料の選択には、強度、耐熱性、耐薬品性などの特性を深く掘り下げる必要があります。サプライヤーからの技術データを使用して、これらを設計要件と比較します。コストももう 1 つの重要な要素です。リサイクル可能性と持続可能性の側面を考慮しながら、リーズナブルな価格でニーズを満たす素材を選択してください。

処理性能

選択した素材が加工中にどのように動作するかを理解します。流動性や熱安定性などの要因は、金型の設計やプロセスの選択に影響を与える可能性があります。難しい材料の場合は、特殊な金型やプロセスが必要になる場合があります。

これらの側面を徹底的に評価することで、設計仕様を満たすだけでなく、持続可能性の目標にも適合するプラスチック材料を選択できます。

屋外のプラスチック部品にとって、耐紫外線性は非常に重要です。真実

屋外用途では、材料の劣化を防ぐために耐紫外線性が必要です。

プラスチック材料を選択する際、コストは重要な要素ではありません。間違い

コストは、予算とニーズのバランスを考慮して材料を選択する際の重要な要素です。

成形部品における構造設計はどのような役割を果たしますか?

構造設計は、成形部品が機能的および美的目標を確実に満たすために極めて重要です。

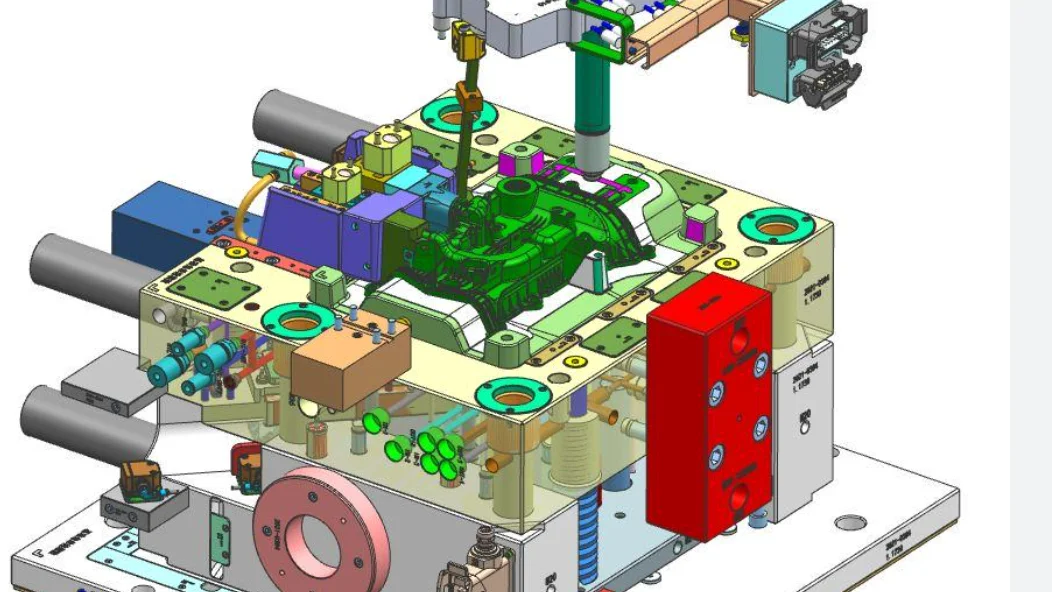

成形部品の構造設計は、部品の機能性、耐久性、製造容易性を定義し、材料の選択、肉厚、金型の複雑さなどの要素に影響を与えます。

機能性の基礎

成形部品の構造設計は、その機能に不可欠です。設計者は、部品の用途 (構造支持、シール、装飾など) を特定することで、必要な形状、寸法、機械的特性を決定できます。この基盤は、部品が製品内でその役割を効果的に果たすために不可欠です。

材料の選択と環境への配慮

構造設計では、部品が使用される環境を評価して材料の選択も行います。たとえば、高温や化学腐食にさらされる部品には、比熱や耐薬品性を備えた材料が必要です。これにより、動作条件における部品の耐久性と寿命が保証されます。

肉厚と重量の管理

構造設計の重要な要素は、成形部品の壁の厚さを決定することです。均一な肉厚により応力集中や反りが防止され、部品の安定性が向上します。さらに、過剰な肉厚を避けることで材料の使用量と重量を削減でき、コスト管理と生産の容易化に役立ちます。

| 特徴 | 目的 | 考慮事項 |

|---|---|---|

| リブデザイン | 強度と剛性を高める | 応力集中を避けてください。対称性を維持する |

| 穴とスロットの設計 | 機能コンポーネントに対応 | 複雑さを最小限に抑えます。より大きな開口部にはインサートを使用してください |

対称性による複雑さの簡素化

構造設計でシンプルで対称的な形状を使用すると、製造の複雑さとコストが最小限に抑えられます。複雑な曲線や鋭角を避けることで、金型の寿命が延び、部品の品質が向上します。さらに、設計段階で傾斜面やパーティング面などの離型面を考慮することで、金型からのスムーズな取り出しが保証されます。

金型メーカーとの連携

構造設計は社内だけのプロセスではありません。詳細な設計要件を金型メーカーとコミュニケーションすることが重要です。包括的な図面を提供し、金型レビューに参加することで、効果的な問題解決が可能になり、最終製品がすべての設計仕様と品質基準を確実に満たすことができます。金型製作連携について詳しくはこちら3 .

これらの側面は、材料の選択から製造効率に至るすべてに影響を与える、成形部品の構造設計の重要性を強調しています。これは総合的なプロセスであり、各段階で慎重な検討と協力が必要です。

構造設計は、成形部品の材料の選択に影響します。真実

材料の選択は、機能的なニーズを満たすデザインに影響されます。

複雑な金型設計により製造コストが削減されます。間違い

シンプルで対称的な設計により、複雑さとコストが最小限に抑えられます。

金型メーカーとのコミュニケーションがなぜ重要なのでしょうか?

プラスチック部品の生産を成功させるには、金型メーカーとの効果的なコミュニケーションが不可欠です。

金型メーカーとのコミュニケーションにより、設計要件が満たされ、潜在的な問題が早期に特定され、費用対効果の高いソリューションが実装されます。この連携により、金型の効率的な生産と高品質のプラスチック部品が実現します。

設計要件の理解

金型メーカーに伝えることから始まります4 。これには、寸法公差や表面品質のニーズを要約した 3D モデルや 2D エンジニアリング図面などの包括的な図面を共有することが含まれます。

この詳細レベルは、メーカーが構造上のサポートや装飾的な用途などの部品の機能的役割を理解し、それに応じてアプローチを調整するのに役立ちます。これらの要件を明確にすることは、後でコストのかかる修正につながる可能性のある誤解を避けるために重要です。

金型設計プロセスへの関与

金型設計プロセスに参加することは、効果的なコミュニケーションのもう 1 つの重要な側面です。設計と製造の段階を通じて継続的な対話を維持することで、潜在的な問題に迅速に対処できます。金型のレビューやトライアルに参加すると、リアルタイムのフィードバックが得られ、最終製品が初期の設計意図と一致しているかどうかを確認できます。

サンプルとテストデータを提供すると、メーカーが金型設計と成形プロセス自体の両方を最適化するのにさらに役立ちます。このコラボレーションにより、生産がスピードアップされるだけでなく、最終製品の全体的な品質も向上します。

技術的な課題への対処

技術的な課題を伝え、メーカーから専門的な洞察を得ることで、部品の設計を大幅に改善できます。たとえば、温度や湿度などの環境要因について議論することは、製品が意図した条件に耐えられるようにするための材料の選択に影響を与える可能性があります。

同様に、機械的性能や外観に関する懸念を共有することで、プロジェクトの目的をより適切に満たす代替材料やプロセスの提案につながる可能性があります。

テストと最適化

最後に、コミュニケーションはテストと最適化の段階で極めて重要な役割を果たします。金型が製造されたら、寸法精度と機械的特性を検証するためにサンプルテストが非常に重要です。

これらのテスト中にメーカーと緊密に連携することで、テスト結果に基づいた即時の調整が可能になり、量産へのより迅速な移行が容易になります。この積極的なコミュニケーションにより、成形プロセスの継続的な改善につながり、全体的な生産効率が向上します。

結論として、金型メーカーとオープンかつ詳細なコミュニケーションを維持することで、設計から生産までのサイクル全体がスムーズに実行されます。このコラボレーションはリスクを軽減するだけでなく、革新的なソリューションと高品質の成果への道を切り開きます。

コミュニケーションにより、コストのかかる金型の修正が防止されます。真実

明確なコミュニケーションにより誤解が回避され、高価な金型修正の必要性が軽減されます。

設計要件を無視すると、生産がスピードアップします。間違い

設計の詳細を見落とすとエラーが発生し、かえって生産が遅れてしまう可能性があります。

結論

これらの手順に注意深く従うことで、堅牢で信頼性の高いプラスチック成形部品を確実に製造できます。各フェーズを振り返り、設計プロセスを継続的に改善します。

-

機能上のニーズが材料の選択にどのような影響を与えるかを調査します。: エンジニアは、最適な機能を確保するために部品の設計を最適化する必要があります。部品の形状、壁の厚さなどの要素を考慮する必要があります。 ↩

-

特定の設計ニーズに合わせて材料の選択を調整するための洞察を得る。: 適切な肉厚は、プラスチック射出成形用の部品を設計する際の最も基本的な要件の 1 つです。プラスチックは冷えると縮むので… ↩

-

金型設計の成果を向上させるためのコラボレーションを強化する戦略を検討します。: 安価な生産コスト · 一貫した高品質の製品 · より良いコミュニケーションと相互理解。 ↩

-

効果的なコミュニケーションがどのように金型設計と生産効率を高めるかを学びましょう。: 効果的なコミュニケーションとコラボレーションは、金型開発チームの成功の重要な要素です。金型の開発には高いレベルが求められます… ↩