プラスチック射出成形は、大量に正確で複雑なプラスチック部品を生成する重要な製造プロセスです。このプロセスの重要な側面は、射出成形機の容量を決定し、生産需要を効率的かつ費用対効果に満たすことを保証することです。機械容量は、主にショット重量1 (サイクルごとに注入できるプラスチックの最大量)とクランプ力2。これらの要因は、材料特性とパーツ設計と組み合わせて、選択プロセスをガイドします。

容量を決定するために、部品の体積と材料密度に基づいてショット重量を計算し、マシンの一般樹脂の容量の20〜80%をターゲットにし、クランプ力(部品面積の平方インチあたり2〜5インチと10%の安全マージン)が生産要件に一致します。

機械容量3を決定するための主要な要因、アプリケーション、技術的な詳細、および実用的なツールを調査し、製造ニーズに情報に基づいた決定を下すのに役立ちます。

ショット重量は、機械容量の唯一の決定要因です。間違い

ショット重量が重要な要素ですが、クランプ力と材料特性も容量決定に大きな役割を果たします。

適切な容量の選択により、生産効率が向上します。真実

マシンの容量を部品の要件に一致させると、廃棄物とダウンタイムが短縮され、出力が最適化されます。

射出成形機の容量を決定する際の重要な要因は何ですか?

適切なマシン容量を決定するには、マシンが部品を効果的に生成できるようにするいくつかの重要なパラメーターを評価する必要があります。

主な要因には、ショット重量4 、クランプ力5 、および材料特性6。これは、特定の部品と生産目標に対するマシンの適合性を集合的に決定します。

| 要素 | 説明 | 注意事項 |

|---|---|---|

| ショットウェイト | サイクルごとに注入されたプラスチックの量、理想的には機械容量の20〜80%。 | 材料とパーツサイズに依存します。 |

| クランプ力 | 金型を閉じていること、通常は2〜5トン/IN²の予測面積を保持します。 | 10%の安全バッファーが必要です。 |

| 材料特性 | 流れ、収縮、圧力のニーズに影響を与え、容量の選択に影響します。 | 樹脂タイプによって異なります。 |

ショットウェイト

ショット重量とは、マシンがサイクルごとに注入できる最大プラスチックボリューム(グラムまたはオンス)を指します。ポリエチレン(PE)やポリプロピレン(PP)などの汎用樹脂の場合、部品のショット重量は、適切な充填を確保し、過負荷を避けるために、機械の能力の20〜80%以内に収まるはずです。プラスチック機械と製造のために30〜50%の狭い範囲が推奨されます。

クランプ力

トンで測定されたクランプ力は、注入されたプラスチックの圧力に対してカビを閉じたままにします。材料の粘度に応じて、部品の投影面積(平方インチ)に1平方インチあたり2〜5トンを掛けることで計算されます。たとえば、50平方インチの面積がある部品には、150トンのクランプ力に加えて、合計165トン(ニコレットプラスチック)の10%の安全マージンが必要になる場合があります。

材料特性

粘度、融点、収縮など、プラスチックの特性は、容量の要件に影響を与えます。ナイロンのような高粘度材料は、より高い注入圧力を必要としますが、ABSのような著しい収縮のある材料は、正確なカビや冷却制御を需要があります。

クランプ力は、金型のサイズのみに依存します。間違い

クランプ力は、カビのサイズだけでなく、部品面積、材料の粘度、噴射圧の影響を受けます。

材料の選択は、ショット重量とクランプの力のニーズの両方に影響します。真実

さまざまなプラスチックでは、高品質の部品を実現するために、注入とクランプパラメーターの調整が必要です。

射出成形機の典型的な応用は何ですか?

射出成形機は、それぞれがパーツサイズ、精度、生産量に基づいて明確な容量のニーズを持つさまざまな産業をサポートしています。

一般的なアプリケーションには、自動車、医療、包装、および消費財が含まれます。そこでは、機械能力が生産効率と部分品質に影響します。

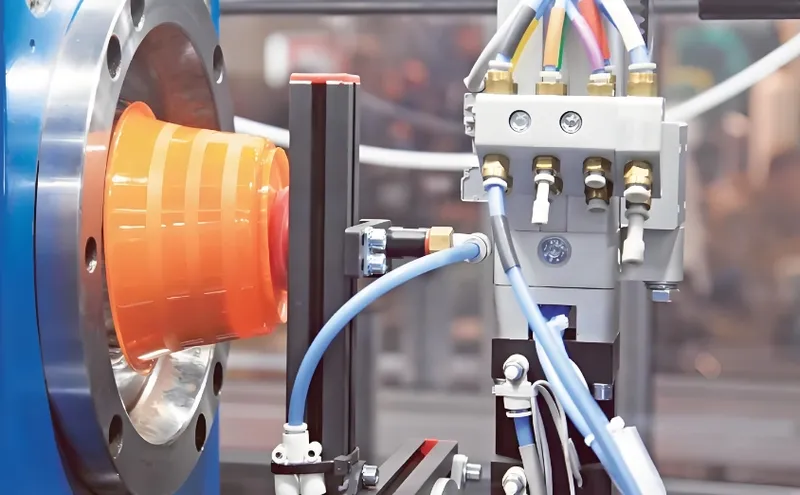

自動車産業

バンパーやダッシュボードなどの自動車部品には、サイズと構造的な需要があるため、高いクランプ力(多くの場合1,000トンを超える)を備えた大型機械が必要です。

医療産業

注射器やインプラントなどの医療成分には、ショットの重量が小さくなりますが、高精度が必要であり、多くの場合、エンジニアリング樹脂に高度な制御システムを備えた機械を使用しています。

包装産業

キャップやコンテナなどのパッケージングアイテムは、中程度のクランプ力を備えた高速マシンを支持し、速いサイクル時間と高出力に最適化されています。

消費財

おもちゃからエレクトロニクスハウジングまで、消費者製品は大きく異なるため、小さな精度ユニットから大規模なアイテムのより大きなモデルに至るまでの機械が必要です。

射出成形は、大規模な生産に限定されています。間違い

大量の場合は費用対効果が高いですが、適切な計画で中程度のランに合うこともできます。

自動車部品は、多くの場合、医療部品よりも高いクランプ力を必要とします。真実

より大きな自動車コンポーネントは、注入中にカビの整合性を維持するために大きな力を必要とします。

射出成形は、他の製造方法とどのように比較されますか?

射出成形には、代替品と比較してユニークな強みと制限があり、特定のプロジェクトへの適合性に影響します。

射出成形は、高精度7とスケーラビリティを提供しますが、 高い初期コスト8が。

| 方法 | 長所 | 短所 |

|---|---|---|

| 射出成形 | 高精度、9の高速、幅広い材料使用 | 金型コストが高く、リードタイムが長くなります |

| 3D プリント | セットアップコストが低く、プロトタイプ、複雑な形状に最適です | 遅く、大量にコストがかかります |

| CNC加工 | 正確には、金属やプラスチックで動作します | 内部機能のために制限され、大量にコストがかかります |

| ブロー成形 | 中空の部品に適しており、金型コストが低くなります | 正確ではなく、形状の制限 |

利点

-

精度:±0.005インチのタイトな許容値。

-

速度:10秒という低いサイクル時間。

-

汎用性:多数のプラスチックをサポートしています。

短所

-

コスト:金型は2,000〜5,000ドル以上かかる場合があります。

-

リードタイム:金型製造は初期生産を遅らせます。

射出成形は、常に3D印刷よりも安価です。間違い

低いボリュームの場合、3D印刷は金型コストを回避し、より経済的にします。

射出成形は、大量のCNC加工よりも速い生産を提供します。真実

自動化されたサイクルは、大規模な実行でのCNCの手動プロセスを上回ります。

射出成形プロセスのステップは何ですか?

射出成形10プロセスには複数の段階が含まれ、それぞれが生産を成功させるために必要な機械容量に影響を及ぼします。

重要な手順には、金型の設計、材料の選択、噴射、冷却、排出が含まれ、圧力と温度を正確に制御します。

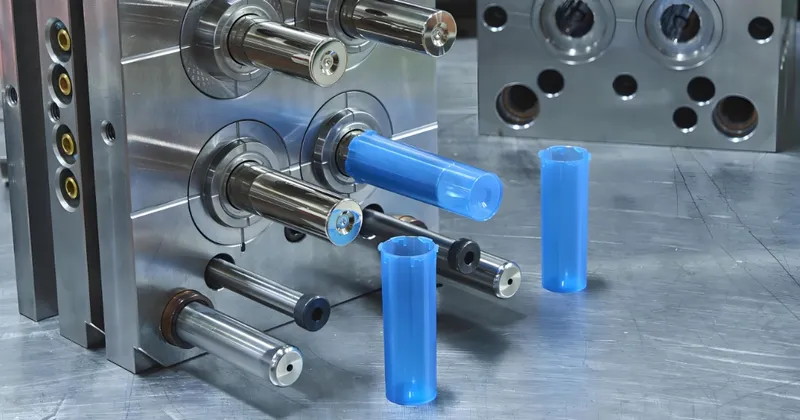

金型設計

金型は、CADおよびCNC加工を使用して作成され、最適な流れ( Wayken RM )のためのドラフト角度やゲートなどの機能を組み込んでいます。

材料の選択

PP、ABS、PCなどのプラスチックは、部品要件に基づいて選択され、機械設定に影響を与えます。

噴射サイクル

-

融解:プラスチックはバレルで加熱されます(例:ABSの場合は220°C)。

-

注入:溶融プラスチックは、100〜150 MPaでカビを満たします。

-

冷却:部分は金型に固まります。

-

排出:金型が開き、部品が解放されます。

後処理

部品が検査され、トリミングまたはアセンブリを受ける可能性があります。

注入プロセスには、人間の介入は必要ありません。真実

現代の機械はサイクルを自動化し、労働を最小限に抑えます。

すべての材料は同一の噴射設定を使用します。間違い

設定は、流れと冷却を最適化するための材料によって異なります。

機械容量の決定に役立つ実用的なツールは何ですか?

実用的なツールは、容量選択プロセスを合理化し、一部と生産のニーズとの互換性を確保します。

デザインチェックリスト

-

壁の厚さ:均一性のために0.04〜0.15インチ。

-

ドラフト角度:簡単にリリースするための1〜2度。

-

アンダーカット:金型を簡素化するために最小化します。

意思決定ガイド

-

ボリューム:高→射出成形。低→3D印刷。

-

複雑さ:高→射出成形;シンプル→ブローモールディング。

-

材料:熱可塑性型→射出成形。

チェックリストは、容量の選択に影響を与える設計エラーを防ぎます。真実

マシン機能に合わせた部分が確実に機能します。

射出成形は、すべての生産シナリオに適しています。間違い

他の方法は、低ボリュームや単純な部品に適している場合があります。

射出成形に関連する技術は何ですか?

射出成形は、使用を強化または補完する関連プロセスのネットワークに接続します。

関連技術には、金型設計、材料生産、アセンブリ、3D印刷などの代替品が含まれます。

上流

-

材料生産:成形用の仕立て樹脂。

-

カビ製造:精密金型の作成。

下流

-

アセンブリ:成形部品の結合。

-

品質管理:一部の基準を確保します。

代替案

-

3D印刷:プロトタイプ用。

-

CNC加工:精密非プラスチック用。

カビの設計は、射出成形の成功に不可欠です。真実

正確な金型により、部品の品質とプロセス効率が保証されます。

結論

プラスチック射出成形機の能力を決定するには、生産ニーズに合わせてショット重量、クランプ力、および材料特性のバランスをとることが含まれます。自動車から医療アプリケーションまで、適切な容量を選択すると、効率と品質が向上します。提供されたツールと洞察を活用することにより、メーカーは射出成形プロセスを最適化して優れた結果を得ることができます。

-

ショットの重量を理解することは、生産効率を最適化し、プラスチック部品の製造の品質を確保するために重要です。 ↩

-

クランプ力の探索は、適切な機械を選択し、射出成形プロセスで最適な結果を達成するのに役立ちます。 ↩

-

生産効率を最大化し、製造需要を効果的に満たすためには、機械容量について学ぶことが不可欠です。 ↩

-

ショットの重量を理解することは、機械容量を最適化し、質の高い生産を確保するために重要です。詳細な洞察については、このリンクを調べてください。 ↩

-

クランプ力の計算が正確に不可欠です。このリソースは、貴重な式と例を提供します。 ↩

-

材料特性は、生産効率と品質に大きく影響します。この有益な記事でそれらの影響について詳しく発見してください。 ↩

-

高精度の利点を理解することは、多くのアプリケーションで射出成形が好まれる理由を理解するのに役立ちます。 ↩

-

より高い初期コストの背後にある理由を探ることは、射出成形の長期的な価値に関する洞察を提供することができます。 ↩

-

射出成形の速度について学ぶことは、大量生産の効率を理解するのに役立ちます。 ↩

-

このリンクを調べて、射出成形の詳細な段階と生産効率にどのように影響するかを理解してください。 ↩

-

射出成形プロジェクトを強化できるデザインチェックリストの重要な要素を発見してください。 ↩