プラスチック射出成形部品の強度と耐久性について知りたいですか?あなたは一人ではありません!

はい、プラスチック射出成形部品は強くて耐久性がありますが、その性能は使用するプラスチックの種類、成形時のプロセスパラメータ、金型自体の設計などの要因に大きく依存します。

この最初の回答は心強いものですが、最適な強度と耐久性を実現する背後にある詳細が重要です。これらの魅力的な側面を一緒に探ってみましょう!

ポリカーボネート製パーツは耐衝撃性に優れています。真実

ポリカーボネートは優れた耐衝撃性で知られており、ストレスに最適です。

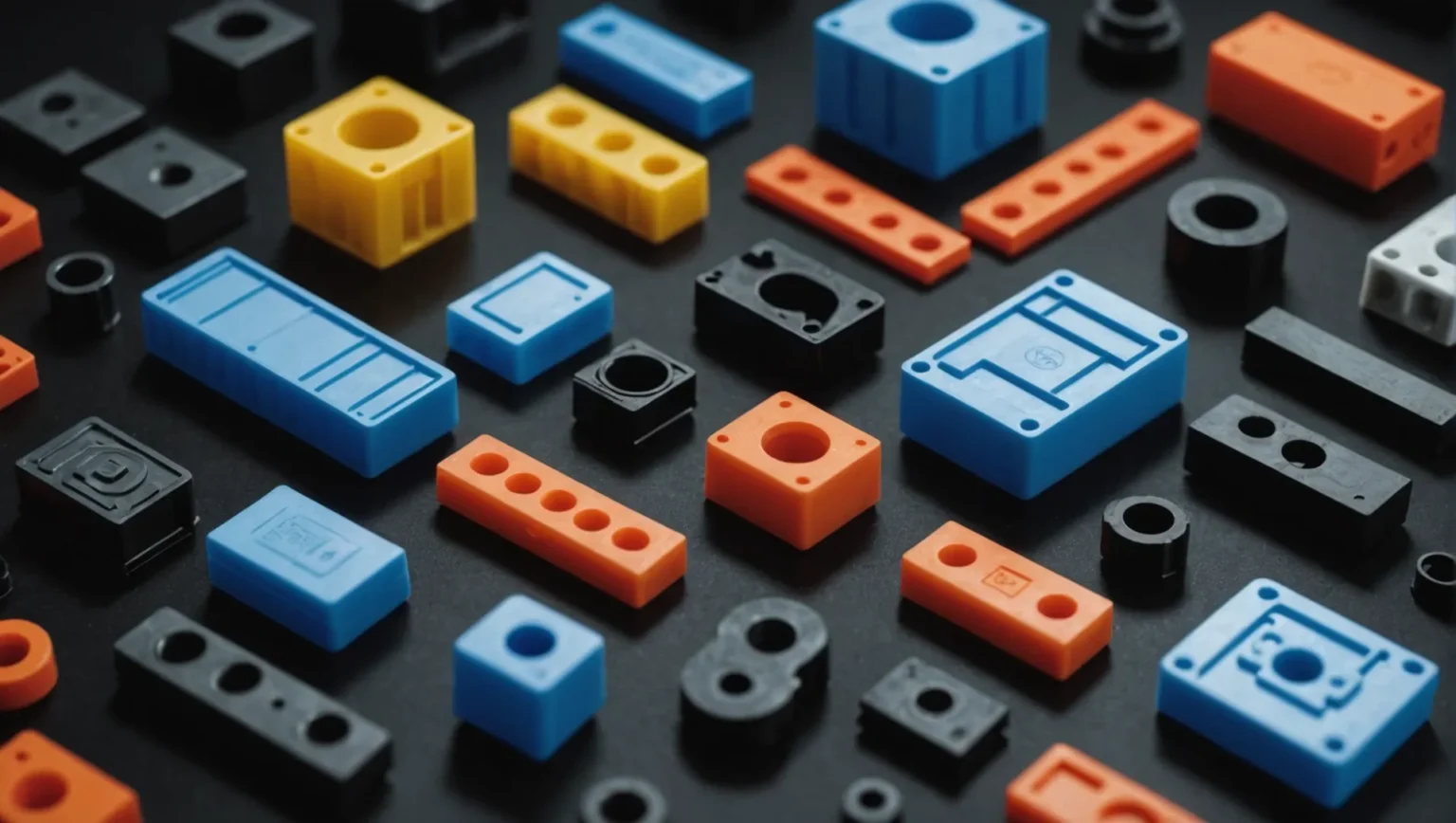

強度の点で最適なプラスチックの種類は何ですか?

射出成形部品の強度を確保するには、適切な種類のプラスチックを選択することが重要です。しかし、耐久性と堅牢性の点で優れているのはどのプラスチックでしょうか?

強度に最適なプラスチックの種類には、高い引張強度と耐衝撃性で知られる PC ) やナイロン ( PA

エンジニアリングプラスチックを理解する

プラスチックの強度について議論するとき1 、その優れた機械的特性により、エンジニアリング プラスチックがリストの最上位に挙げられることがよくあります。ポリカーボネート ( PC )とナイロン ( PA )の 2 つの代表的な例は次のとおりです。

- ポリカーボネート ( PC ):優れた耐衝撃性で知られるPC は耐久性が重要な用途で人気があります。引張強度は 60 ~ 70 MPa の範囲にあり、物理的ストレスに耐える必要があるコンポーネントに最適です。

- ナイロン ( PA ):モデルに応じて 70 ~ 100 MPa の引張強度を備えたナイロンは、さまざまな産業用途で堅牢な性能を発揮します。配合の多様性により、特定のニーズに合わせて調整することができます。

一般的なプラスチック: 比較

エンジニアリング プラスチックは強度の点で好まれていますが、ポリエチレン (PE)やポリプロピレン (PP)、コストが低いため、それほど要求の厳しくない用途でより一般的に使用されています。

| プラスチックタイプ | 引張強さ(MPa) |

|---|---|

| ポリエチレン | 10-30 |

| ポリプロピレン | 30-40 |

これらの材料は、高い耐衝撃性を必要としない製品に対しても十分な強度を提供できます。

修正による機能強化

プラスチックの強度は、基材以外にも、改質によって大幅に高めることができます。強化材2、プラスチックの引張強度を劇的に高めることができます。たとえば、ガラス繊維強化ナイロンは、150 ~ 200 MPa 以上の引張強度に達します。このような強化により、プラスチックは高応力用途に適したものになります。

タルクパウダーや炭酸カルシウムなどの他の充填剤も強度の向上に貢献しますが、その効果は一般に繊維強化材に比べて穏やかです。

選択に関する考慮事項

強度を重視してプラスチックを選択する場合は、用途の特定の要件を考慮してください。温度耐性3 、化学物質への曝露、機械的ストレスなどの要因がこれらの要素とコストのバランスをとることで、パフォーマンスと予算の両方の制約を満たす最適な材料の選択が保証されます。

ポリカーボネートの引張強度は60~70MPaです。真実

ポリカーボネートは、その優れた耐衝撃性と引張強度で知られています。

ポリエチレンはナイロンよりも高い引張強度を持っています。間違い

ナイロンの引張強度はポリエチレンの引張強度を上回り、その範囲は 10 ~ 30 MPa です。

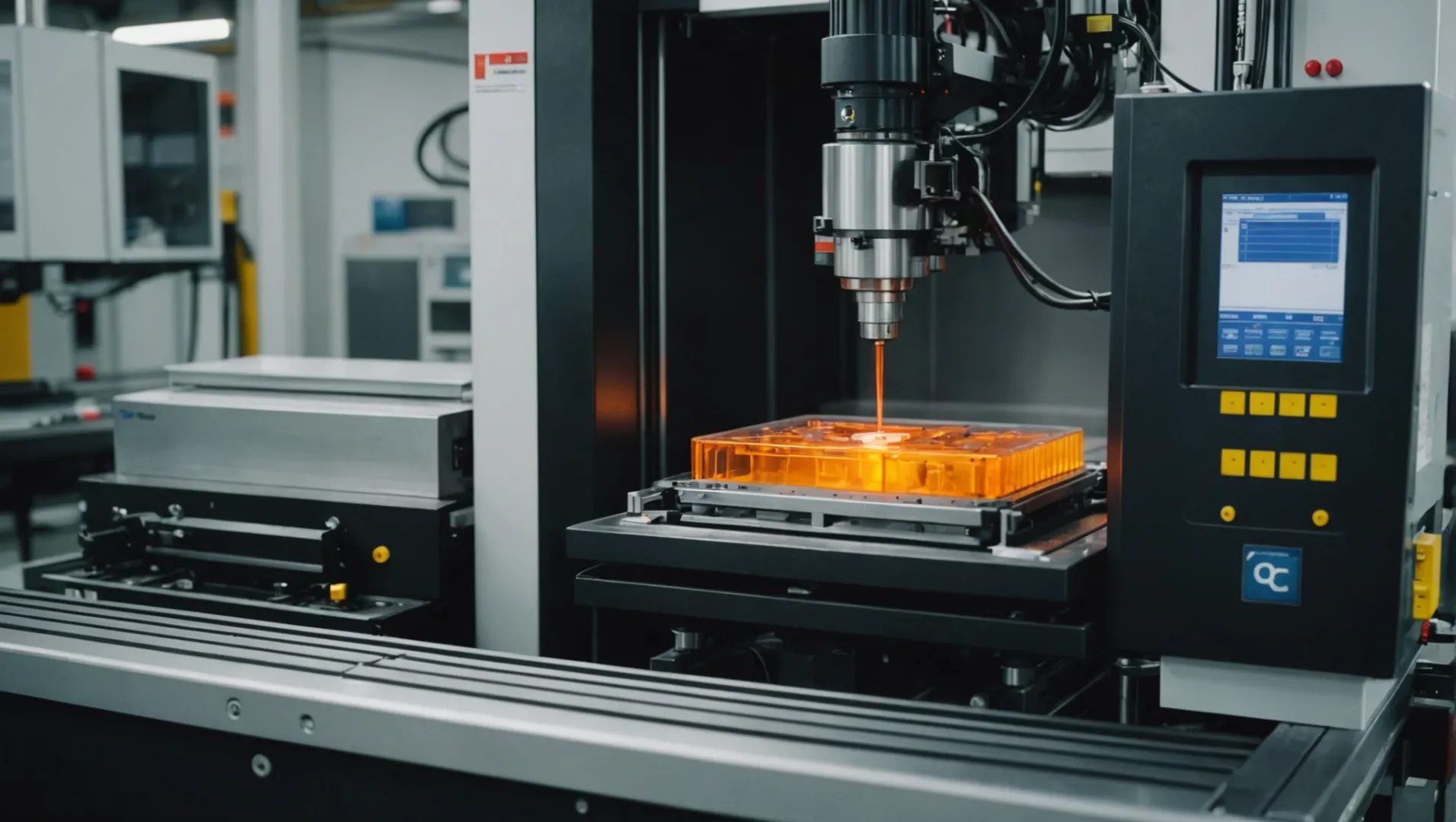

成形パラメータは耐久性にどのように影響しますか?

射出成形に関しては、選択したパラメータによって最終製品の耐久性が決まります。これらのパラメータを理解することは、部品を長持ちさせるために非常に重要です。

温度、圧力、冷却時間などの成形パラメータは、プラスチック部品の耐久性において極めて重要な役割を果たします。最適な設定により、適切な分子配列が確保され、内部応力が軽減されるため、より強力で耐久性のある製品が得られます。

温度の役割

射出成形中に使用される温度は、最終製品の耐久性に大きな影響を与える重要なパラメーターです。プラスチックが異なると、最適な溶融と分子の配向を達成するために特定の温度範囲が必要になります。たとえば、ポリカーボネートを適切に溶かすには 260 ~ 320°C の温度が必要で、分子鎖が強度を最大化するように配置されます。温度が高すぎたり低すぎたりすると、脆弱な部分や応力破壊などの欠陥が発生する可能性があります。

圧力と速度のダイナミクス

射出圧力と射出速度は、成形部品の耐久性を決定する上で同様に重要です。高い射出圧力により、材料が金型に完全かつ高密度に充填され、内部の空隙や欠陥が最小限に抑えられます。ただし、過度の圧力は分子鎖を切断し、強度を損なう可能性があります。たとえば、ポリプロピレンでは、その完全性を維持するために圧力と速度の調整が必要になる場合があります。

冷却時間の重要性

冷却時間は耐久性に大きな影響を与える可能性があるため、見落とされがちです。適切に冷却すると、時間の経過とともに亀裂や反りが生じる可能性のある内部応力が発生せずにプラスチックが固化します。冷却期間を延長すると、部品内の応力が均等に分散されるため、強度が向上します。

実用化: ケーススタディ

強度と多用途性で知られるナイロンという素材が関係するシナリオを考えてみましょう。射出パラメータを調整して、正確な温度範囲と最適な冷却時間を確保することで、ナイロン部品の引張強度を 70 ~ 100MPa まで高めることができます。これは、成形条件の細心の注意が耐久性の向上に直接関係していることを示しています。

これらのダイナミクスをさらに理解するには、さまざまなプラスチックがさまざまな成形パラメーターにどのように反応し、製品ライフサイクルに与える影響を調べ

温度はプラスチック部品の耐久性に影響します。真実

適切な温度により、最適な溶融と分子配列が確保され、強度が向上します。

射出圧力が過剰になると耐久性が向上します。間違い

圧力がかかりすぎると分子鎖が切断され、強度が低下する可能性があります。

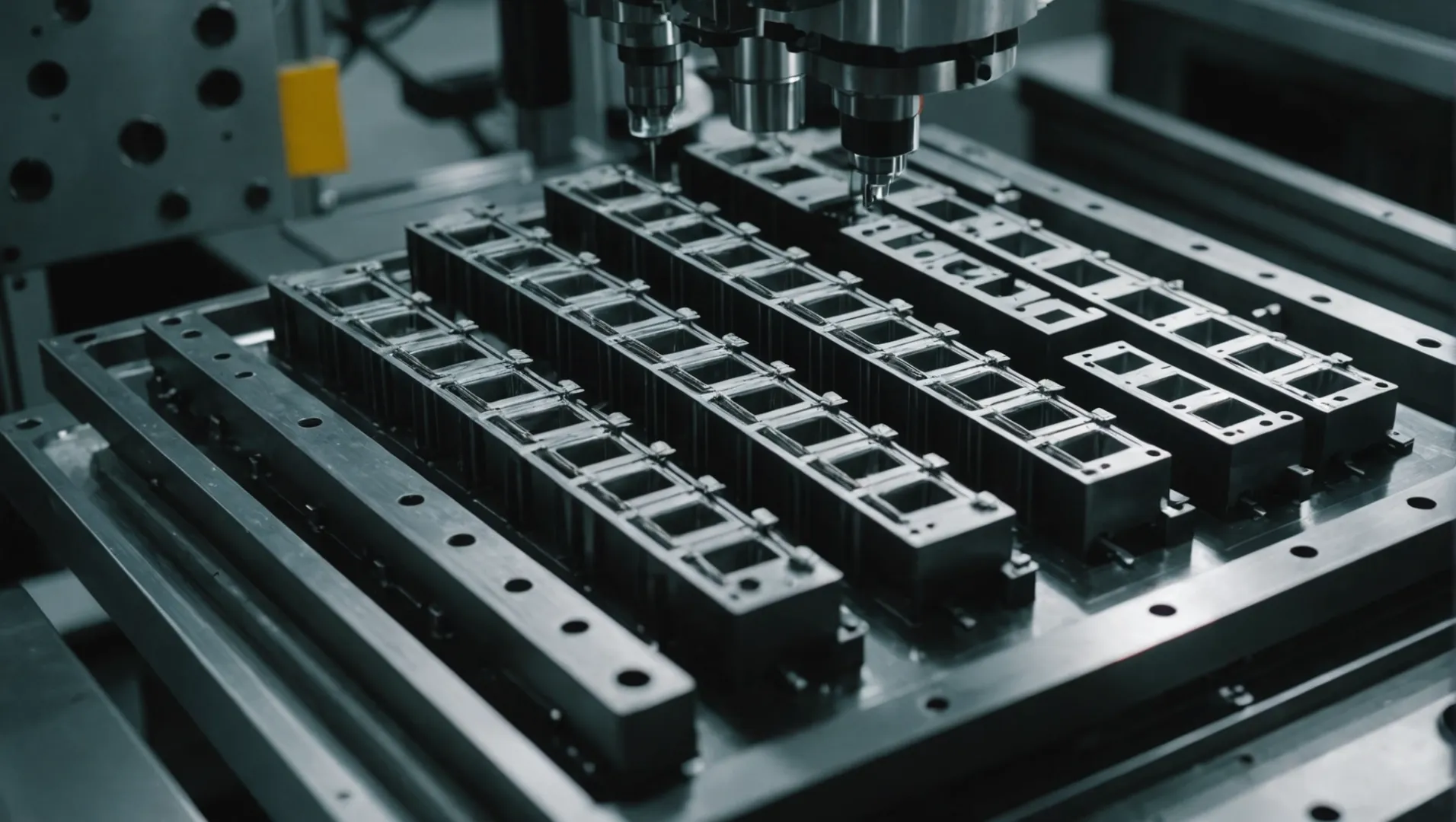

金型設計が強度にとって重要なのはなぜですか?

金型の設計は、プラスチック射出成形部品の強度を決定する上で極めて重要な役割を果たし、材料の流れから最終製品の完全性まですべてに影響を与えます。

金型の設計は、材料の流れを均一にし、欠陥を減らし、ゲートの配置を最適化し、最終製品の完全性と性能に直接影響を与えるため、強度にとって非常に重要です。

金型の構造とサイズの役割

射出成形部品の強度を維持するには、適切に設計された金型構造が不可欠です。材料5均一により、部品の完全性を損なう可能性があるショート ショットやフラッシュなどの一般的な欠陥が防止されます。金型のサイズと構造は、すべてのキャビティに材料が均一に充填されるように慎重に計画し、部品を弱める可能性のある応力集中を最小限に抑える必要があります。

金型ゲートの位置、数、サイズも重要な役割を果たします。たとえば、マルチポイント ゲートは、金型全体にプラスチックをより均一に分配するのに役立ちます。この分布により応力集中が軽減され、部品の全体的な強度が向上します。以下は、ゲート配置の影響を示す簡略化された表です。

| ゲート構成 | 強度への影響 |

|---|---|

| シングルポイントゲート | 応力集中が高く、潜在的な強度が低い |

| マルチポイントゲート | 応力集中の軽減、潜在的な強度の向上 |

表面品質の重要性

金型の表面品質は外観だけでなく、最終製品の強度にも影響します。滑らかな金型表面により、脱型時のプラスチックと金型間の摩擦が軽減され、表面欠陥を最小限に抑えて構造の完全性を維持できます。これらの欠陥は応力集中源として機能し、負荷がかかると早期故障につながる可能性があります。

複雑さと機能性のバランスをとる

金型を設計する際、エンジニアは複雑さと機能のバランスを取る必要があります。複雑な金型は、均一な分布を確保し、複雑なデザインに対応することで、より大きな強度を提供できます。ただし、複雑さが増すと、製造やメンテナンスに課題が生じる可能性もあります。したがって、いつ複雑さを組み込むべきかを理解することが重要です。

適切な冷却チャネルによる強度の強化

金型内の効果的な冷却チャネルは、部品の強度を維持するために不可欠です。適切な冷却により、最終製品の弱点につながる可能性のある一般的な問題である反りや収縮が防止されます。冷却プロセスを最適化することで、メーカーは成形部品の密度と均一性を高めることができます。

要約すると、金型設計は射出成形における多面的な要素であり、部品の強度に直接影響します。材料の流れ、ゲートの配置、表面品質、複雑さのバランス、冷却効率などの要素を考慮することで、メーカーは製品の構造的完全性を大幅に強化できます。

均一な材料の流れにより、成形部品の弱点を防ぎます。真実

均等な分散を確保し、応力集中を軽減します。

シングルポイントゲートにより成形品の強度が向上します。間違い

応力集中が増大し、潜在的な強度が低下します。

強化によってプラスチックの強度は向上しますか?

強化プラスチックがその強度と性能をどのように変えることができるか考えたことはありますか?この興味深いプロセスとその影響を詳しく見てみましょう。

はい、ガラス繊維やカーボン繊維などの材料を組み込むことで、プラスチックの強度を大幅に向上させることができます。これらの添加剤は引張強度と耐久性を向上させ、プラスチックをより要求の厳しい用途に適したものにします。

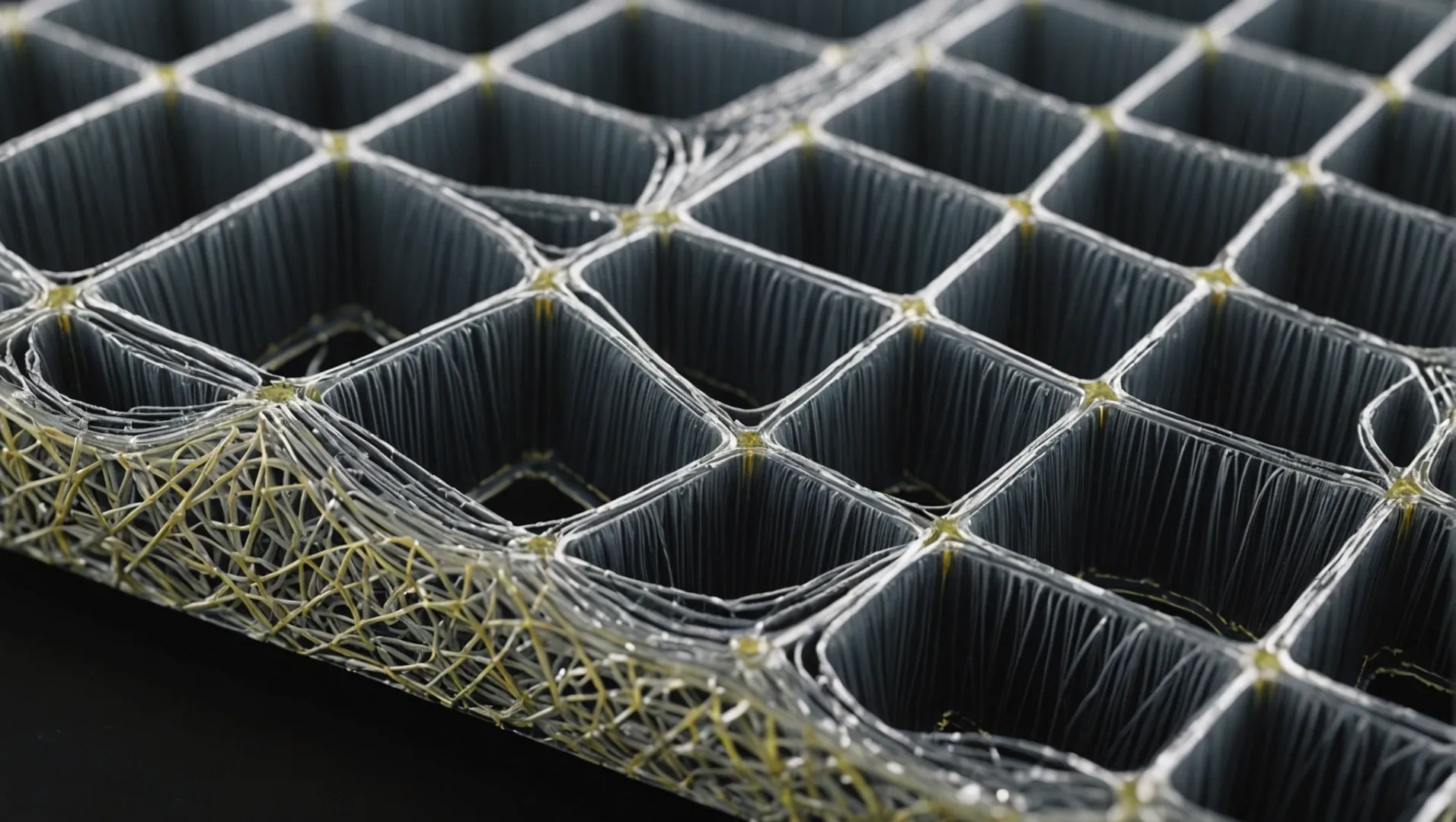

プラスチックの強化を理解する

強化プラスチックには、ポリマーマトリックス内に繊維または充填剤を埋め込んでその機械的特性を強化することが含まれます。このプロセスにより、通常のプラスチックを、より大きな応力に耐えることができる高性能材料に変えることができます。

補強材の種類

-

ガラス繊維:

- 利点:ガラス繊維は、引張強度が高く、コストが手頃なため、一般的に使用されています。ナイロンに添加すると、引張強度が 70 ~ 100MPa から 150 ~ 200MPa まで大幅に向上します。

- 用途:強度と剛性が重要な自動車部品や構造部品に最適です。

-

カーボンファイバー:

- 利点:カーボンファイバーは高価ですが、優れた強度重量比と熱安定性を備えています。

- 用途:航空宇宙、スポーツ用品、高級自動車分野で使用されます。

-

その他のフィラー:

- タルカムパウダーと炭酸カルシウムも強度を高めることができますが、繊維に比べてその程度は低くなります。これらのフィラーは、性能向上よりも費用対効果を重視しています。

| 材料 | 強度の増加 | 代表的な用途 |

|---|---|---|

| グラスファイバー | 200MPaまで | 自動車、構造部品 |

| カーボンファイバー | さまざま (上位) | 航空宇宙、スポーツ用品 |

| タルカムパウダー | 適度 | コスト重視のアプリケーション |

強化の背後にある科学

補強はプラスチックマトリックス全体に荷重をより均等に分散することで機能し、応力集中を軽減します。この分布は、強化プラスチックの性能向上を達成するための鍵となります。

プロパティへの影響:

- 引張強度:繊維の導入により、張力下でプラスチックを支えるネットワークが形成され、引張強度が向上します。

- 耐衝撃性:強化プラスチックは優れた耐衝撃性を示し、突然の荷重や衝撃を受ける用途には非常に重要です。

- 熱安定性:カーボンファイバーなどの材料を追加すると、熱性能が向上し、プラスチックが高温環境にも耐えられるようになります。

課題と考慮事項

強化には大きな利点がありますが、次のような課題もあります。

- コストへの影響:カーボンのような高性能繊維は高価です。

- プロセスの調整:強化プラスチックの流動特性の変化に対応するには、射出成形パラメータの変更が不可欠です。

- 設計の変更:強化材の配分を最適化し、均一性を確保し、欠陥を防ぐために、金型の再設計が必要になる場合があります。

これらの要因を理解することで、メーカーは強化材を戦略的に使用して、より強力で耐久性のあるプラスチック部品を開発し、用途の可能性を広げることができます。

強化プラスチックの実世界への応用

強化プラスチックは、性能とコストのバランスをとったカスタマイズされたソリューションを提供することで、業界に革命をもたらしました。例えば:

- 自動車産業では、強化プラスチックは安全性を損なうことなく車両の重量を軽減し、燃費を向上させます。

- 家庭用電化製品では、携帯性に不可欠な軽量設計を維持しながら堅牢性を提供します。

結論として、強化によってプラスチックの強度は大幅に向上しますが、さまざまな用途で成功するには、材料、コスト、設計変更を慎重に検討することが重要です。強化プラスチックについてさらに詳しく見る6 。

ガラス繊維はナイロンの引張強度を2倍にすることができます。真実

ガラス繊維はナイロンの引張強度を 70 ~ 100 MPa から 150 ~ 200 MPa に高めます。

カーボンファイバーはグラスファイバーよりもコスト効率が優れています。間違い

カーボンファイバーはその優れた特性により高価です。

結論

プラスチック射出成形部品の強度と耐久性を確保するには、材料の選択、成形プロセス、金型の設計を検討してください。これらの要素が総合的に性能に影響します。

-

PC や PA などのエンジニアリング プラスチックが高く評価される理由を探ってください。 PAI – ポリアミドイミド (PAI) は、プラスチックの中で最高の引張強度 21,000 psi を誇ります。あらゆるプラスチックの中で最高の強度を誇る高性能プラスチックです。 ↩

-

繊維強化がどのようにプラスチックの強度を高めるかを理解します。: グラスファイバーの利点 · 高強度 · 耐食性 · 軽量 · 非導電性 · 電磁透過性 · メンテナンスフリー · 簡単… ↩

-

材料選択における耐熱性の重要性について学びましょう。熱可塑性樹脂の耐薬品性と耐熱性は、熱硬化性樹脂と同等かそれ以上です。熱に強いプラスチックを5つ紹介します。 ↩

-

耐久性を高めるために、さまざまな成形条件下でプラスチックがどのように動作するかをご覧ください。: さまざまなプラスチックはパラメータの変化に独特に反応するため、最適なパラメータを得るにはその特性を理解することが不可欠です… ↩

-

均一な分布を確保し、成形部品の弱点を防ぎます。: 中心の材料は冷却に時間がかかります。厚さが増加すると、冷却時間が長くなり、収縮が長くなります。 ↩

-

強化材がプラスチックの特性をどのように変えるかについて詳しくは、強化材をご覧ください。その名前が示すように、強化材はプラスチックの機械的特性を強化するために使用されます。微粒子シリカ、カーボンブラック、タルク、マイカ、カルシウム… ↩