プラスチック射出成形プロセスを改善したいとお考えですか?私もかつて同じ立場にいました。重要な要素を知ることで、すべてが本当に変わります。.

プラスチック射出成形の所要時間は、射出サイクル、材料特性、部品のサイズと形状、金型設計によって左右されます。これらの要因を理解することで、生産効率と品質を向上させることができます。.

プラスチック射出成形の世界に入った当初は、その細部の多さに圧倒されました。しかし、時が経つにつれ、いくつかの重要な要素について学ぶようになりました。これらの要素は、おそらく工程の所要時間に大きな影響を与えるでしょう。射出サイクルの構成と金型設計の複雑さは、どちらも重要な役割を果たします。それぞれの要素が貢献しています。サイクルは、射出時間、冷却時間、そして取り出し時間で構成されます。これらの時間を正確に把握することは非常に重要です。効率と品質は、これにかかっています。パラメータを調整することで、生産成果が向上することを発見しました。この経験全体が、よりやりがいのあるものになりました。.

材料特性は射出成形時間に影響します。.真実

射出成形に使用される材料の種類は、粘度や冷却速度などの特性が異なるため、サイクル時間に影響します。.

部品のサイズは射出成形の効率に影響しません。.間違い

通常、部品が大きいほどサイクル時間が長くなり、射出成形プロセスの全体的な効率に影響します。.

射出成形サイクルを構成するものは何ですか?

射出成形サイクル中に何が起こっているか考えたことはありますか?このプロセスを理解することで、製造効率が向上するだけでなく、製品の品質も向上します。一緒に探っていきましょう!

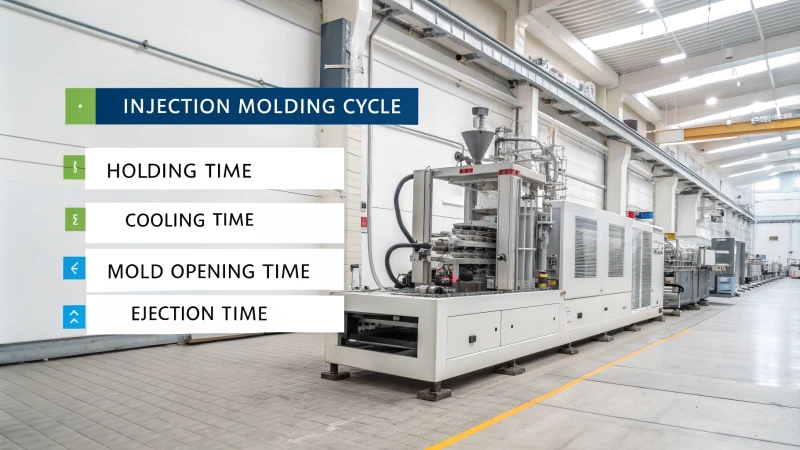

射出成形サイクルは、射出、保持、冷却、型開き、および排出の各段階で構成され、生産速度の向上と高品質の部品の確保に不可欠です。.

射出成形サイクルの理解

設計者として、射出成形サイクルの複雑さにしばしば感心します。まるで整然としたダンスのようです。各段階は、プラスチック部品を高精度に製造する上で非常に重要な役割を果たします。サイクルは、射出時間、保持時間、冷却時間、型開き時間、そして取り出し時間という5つの主要な段階で構成されています。.

射出成形サイクルの段階

- 注入時間:ここからプロセスが始まります。溶融プラスチックが金型キャビティに流れ込みます。小型部品の場合、通常わずか0.5~1秒で完了します。この時間に影響する要因には以下が含まれます。

- プラスチック溶融物の流動性

- 射出圧力

- 射出速度

- 金型キャビティの複雑さ

| 要素 | 説明 |

|---|---|

| 流動性 | プラスチックが金型に流れ込む容易さを決定します |

| 射出圧力 | 圧力を高くすると流量は増加しますが、部品の品質に影響する可能性があります。 |

| 射出速度 | 速度を上げると射出時間は短縮されるが、欠陥につながる可能性がある。 |

-

保持時間:金型への充填後、この段階が始まります。この段階は、プラスチックが冷却されて収縮する間、圧力を維持するために非常に重要です。保持時間は通常5~10秒ですが、以下の要因によって異なります。

- プラスチック材料の特性

- 部品の壁の厚さ

-

冷却時間:冷却時間はサイクルの中で最も長い時間となることが多く、成形品が金型内で冷却・固化するまでの時間です。薄い部品では10~20秒、厚い部品では1分以上かかる場合があります。冷却時間に影響を与える要因には以下のものがあります。

- 材料の熱特性

- 部品の壁の厚さと形状

-

型開き時間: 冷却後、このステップは急速に行われ、約 1 ~ 3 秒かかります。

-

排出時間:最後に、成形された部品が金型キャビティから約 1 ~ 2 秒で取り出されるときに排出が行われます。

サイクル構成に影響を与える要因

- プラスチック材料の特性:プラスチックは種類によって、熱や圧力に対する挙動が異なります。例えば、熱伝導率の高いプラスチックは急速に冷却しますが、結晶性材料は適切な結晶化のためにより長い時間を必要とします。

- 部品のサイズと形状: 部品が大きく厚いほど、熱がゆっくり失われるため、冷却に時間がかかります。複雑な形状を扱うときは、これらの要素に基づいて設計を変更することがよくあります。

- プロセスパラメータ: 射出速度、圧力、保持時間の組み合わせが重要であり、製品基準を満たしながら効率を維持するには速度と品質のバランスをとることが必要です。

- 金型設計: 金型設計における優れた冷却システムは、サイクル時間を大幅に短縮します。均一な冷却を可能にするコンフォーマル冷却チャネルなどの革新は、私にインスピレーションを与えてくれます。

生産性向上のためにこれらの段階を最適化する方法について詳しく知りたい場合は、 「射出成形プロセスの最適化1」お勧めします。

冷却時間は射出成形サイクルの中で最も長い段階です。.真実

冷却時間は部品の厚さに応じて大きく異なるため、射出成形プロセスの中で最も長い段階になります。.

射出成形では、金型を開く時間は取り出し時間よりも長くなります。.間違い

金型の開閉には通常 1 ~ 3 秒かかりますが、取り出しには 1 ~ 2 秒しかかからないため、取り出しが速くなります。.

材料特性は成形期間にどのように影響しますか?

材料の選択が成形プロセスにどのような影響を与えるか考えたことはありますか?材料特性と成形時間の関連性は、射出成形プロジェクトにおいて非常に重要になるでしょう。この知識があれば、プロジェクトは大きく変わるかもしれません。.

材料特性は成形時間に大きな影響を与え、熱伝導率は冷却を促進し、複雑な部品設計は射出速度と品質保証に必要な保持時間に影響を及ぼします。.

射出成形サイクルの構成を理解する

工房では、射出成形の複雑な工程を目にします。各サイクルは、決められた順序で進行します。材料特性がすべてに影響を与えます。射出成形サイクルの各段階を簡単に見てみましょう。

-

射出時間:これは、溶融プラスチックが金型キャビティに入った瞬間から始まります。私は非常に流動性の高いプラスチックを扱いましたが、わずか0.5秒で射出されました。流動性、圧力、そして金型の複雑さがこの段階に影響を与えます。

-

保持時間:充填後、冷却中の収縮を許容するために圧力が保持されます。この段階は、材質と厚さに応じて5~10秒間続きます。保持時間を長くすることで精度が向上します。忍耐がここで成果を生みます!

-

冷却時間:冷却に最も時間がかかります。ここでは熱特性が最も重要です。薄肉部品は10~20秒で冷却できますが、厚肉部品は1分以上かかります。とても長い時間のように感じますが、計画を立てるのに役立ちます。

-

金型の開閉と取り出し時間:これらの工程は短時間で、開閉に1~3秒、取り出しに1~2秒かかります。部品が簡単に取り出せたときは、まさに成功の喜びです!

成形時間に影響を与える材料特性

材料の選択はサイクルタイムに大きな影響を与えます。熱伝導率が高いため、冷却速度が速い材料もあり、これはまさに画期的なことです。

部品のサイズと形状の影響

サイズと形状も重要です。部品の寸法と複雑さはサイクルに影響します。

- 大型部品:熱の放散が遅いため、冷却に時間がかかります。大型部品の冷却に予想以上に時間がかかったことがあります。

- 複雑な形状:複雑なデザインでは、射出速度と保持時間を調整することで良好な品質を実現できます。これは成形時間に影響しますので、忘れずに行ってください。

射出成形プロセスパラメータの役割

プロセス設定も同様に重要です。

- 射出速度と圧力:速度を速くすると時間は短縮されますが、品質が低下する可能性があります。適切なバランスが非常に重要です。

- 保持圧力:適切な保持圧力は品質を確保しますが、サイクルタイムも長くなります。両者のバランスを取ることは大きな課題です。

これらのパラメータの最適化の詳細については、 「プロセス最適化テクニック」。

冷却効率における金型設計の重要性

金型設計も重要です!優れた冷却システムはすべてを変えます。

- 冷却システム設計:保持圧力:高速冷却チャネルにより冷却時間を短縮。コンフォーマル冷却設計により均一性と効率性が向上し、実に素晴らしい成果です。

最適化された金型設計により、サイクルタイムが大幅に改善されます。.

製品設計と材料特性の理解

私は長年、製品設計と金型成形に携わってきました。その中で学んだことの一つは、素材特性の細部が非常に重要であるということです。こうした細部こそが、作業工程を真に改善するための鍵となることがしばしばあります。さあ、このテーマについて一緒にさらに深く掘り下げていきましょう!

製品設計における材料特性の重要性

製品設計に使用される材料の特性は、プロセス全体の品質と効率に劇的な影響を与える可能性があります。主な要因は次のとおりです。

| 素材特性 | 製品の品質への影響 |

|---|---|

| 耐久性 | 耐久性の高い素材を使用することで、製品の寿命が長くなります。. |

| 柔軟性 | 柔軟な素材により、壊れることなくより複雑なデザインが可能になります。. |

| 表面仕上げ | 表面仕上げは製品の美観と機能性の両方に影響します。. |

たとえば、最適な耐久性を備えた素材を選択すると、製品寿命が延びるだけでなく、ユーザー満足度も向上します。.

設計の複雑さとサイズの影響

設計する製品の寸法と複雑さは重要な考慮事項です。

- 大型製品: 一般的に、構造の完全性を維持するために、より堅牢な材料が必要となります。

- 複雑な設計: 複雑な設計の製品では、望ましい性能特性を実現するために特殊な材料が必要になる場合があります。

材料選択における設計パラメータの役割

設計パラメータも材料の選択を決定する上で重要な役割を果たします。

- 重量に関する考慮事項: 材料が軽いほど使いやすさは向上しますが、強度が損なわれる可能性があるため、バランスを取る必要があります。

- コスト効率: コスト効率の高い材料を選択することで、品質基準を維持しながらプロジェクトの実行可能性を確保できます。

これらのパラメータが製品設計にどのように影響するかについての詳細な分析については、材料選択戦略2。

設計効率における材料特性試験の重要性

材料特性のテストは、設計結果に影響を与えるもう 1 つの重要な側面です。

- 材料試験方法:効率的な試験方法は選定プロセスを迅速化し、設計期間全体を短縮します。例えば、ラピッドプロトタイピングは材料性能に関する即時のフィードバックを提供します。

最適化されたテストプロトコルを活用することで、設計効率を大幅に向上させることができます。高度なテスト手法について詳しくはこちらをご覧ください。

熱伝導率が高いほど、成形時の冷却時間が短縮されます。.真実

熱伝導率の高い材料は冷却が速く、全体的な射出成形サイクル時間が短縮されます。.

部品の形状が複雑になると、成形に要する時間が必ず長くなります。.間違い

複雑な設計では、より長い射出時間と保持時間が必要になる場合があり、行われた調整に基づいて全体的なサイクル期間にプラスまたはマイナスの影響を与える可能性があります。.

金型設計はサイクル効率にどのように影響しますか?

金型設計が射出成形の効率にどのような影響を与えるか考えたことはありますか?生産最適化を理解しようと努力する中で、私はこの課題を経験しました。金型設計がサイクル効率にどのような影響を与えるか、詳しく見ていきましょう。

金型設計は、射出成形におけるサイクル効率の向上に重要な役割を果たします。冷却システムの改善、材料特性の調整、プロセス設定の最適化によって、この効率は向上します。これらの要素が相乗効果を発揮することで、サイクルタイムが短縮され、最高品質の結果も保証されます。.

射出成形サイクルのステップを理解する

射出成形サイクルはオーケストラのようなものです。各パーツが連携して完璧な結果を生み出します。サイクル全体は、いくつかの重要なステップで構成されています。

-

射出時間:ここでプロセスが始まります。溶融プラスチックが金型に流れ込みます。初めてこの様子を見たときは驚きました。まるで溶けた金の波が宝箱を満たしていくようでした!小型部品の場合、これはわずか0.5秒から1秒で起こります。タイミングはプラスチックの流動性と金型の複雑さによって異なります。

-

ホールドタイム:充填後、収縮を防ぐため5~10秒間圧力をかけ続けます。これは人生の特別な瞬間をそのまま保持するようなものです。物事が落ち着くまで、少し長く待つだけです。

-

冷却時間:この工程は最も時間がかかります。デザイナーとして、私は部品が冷えていく様子を見守っています。薄い壁なら10~20秒ほどで冷却されますが、厚い壁だと1分以上かかります。この段階は、生地が膨らむのを待つのと同じように、忍耐力が試される段階です。

-

金型の開閉と取り出し時間:これらの短い工程は、金型の開閉に1~3秒、取り出しに1~2秒かかります。これがサイクルのグランドフィナーレです。完成した部品が出てくるのを見るのは、本当にやりがいを感じます。

金型設計が効率を向上させる方法

次に、金型設計がサイクル効率にどのような影響を与えるかを見てみましょう。

- 冷却システム設計:優れた冷却システムは冷却時間を短縮し、サイクルを高速化します。コンフォーマル冷却技術を試してみましたが、その効果には驚きました!まるでプロセスをスピードアップさせるパズルのピースを見つけたかのようです。

| 冷却方法 | 効率性への影響 |

|---|---|

| コンフォーマル冷却 | 高い |

| 標準冷却 | 適度 |

-

材料特性:プラスチックの選択はサイクルタイムに大きく影響します。熱伝導率の高い材料は結晶性の材料よりも早く冷却されます。単純な材料選択が効率にこれほど影響を与えるとは驚きです。

-

部品の複雑さ:複雑な形状は扱いが難しい!複雑な設計のため、品質を維持するために射出速度と保持時間を慎重に調整する必要があったプロジェクトを覚えています。これらのパラメータのバランスを取るのは綱渡りのようなものです。正しく行えば成功はついてきます。

例:細部までこだわった部品を想像してみてください。繊細な形状を保つために、長く保持することもあります。

射出成形パラメータの改善

サイクル効率を向上させる重要なパラメータは次のとおりです。

- 射出速度:速度を上げると射出時間は短縮されますが、品質は高く維持されなければなりません。このバランスを保つには、技術と練習が必要です。

- 保持圧力:適切な圧力をかけると不良品は減りますが、サイクルタイムが長くなる可能性があります。私は、完璧に機能するまで設定を頻繁に調整します。

金型設計とサイクル効率に関する結論

つまり、優れた金型設計は、冷却、材料選定、そして設計の詳細を改善することで、射出成形サイクルの効率を向上させます。この知識のおかげで、私の製造プロセスと製品品質は向上しました。金型設計の改善についてさらに詳しく知りたい方は、金型設計の最適化3。私たちは共に、素晴らしい成果を達成します!

効率的な冷却システムにより、射出成形のサイクル時間が短縮されます。.真実

冷却システムの設計は、冷却時間を最小限に抑え、全体的な生産速度と品質を向上させることで、サイクル効率に直接影響します。.

複雑な部品設計では、射出成形サイクルの所要時間が必ず長くなります。.間違い

複雑な設計ではより長い保持時間が必要になる場合がありますが、効率的な金型設計によって遅延を軽減できるため、この主張は普遍的に当てはまるわけではありません。.

プロセスパラメータを最適化してより良い結果を得るにはどうすればよいでしょうか?

プロセス設定の改善は、製造業における複雑なパズルを解くようなものです。信じてください。これらの設定を調整することは、単なる数字の問題ではありません。特別な何かを生み出すことなのです。どうすればそれが実現できるのでしょうか?

プロセスパラメータを最適化するには、材料特性と部品設計の理解に重点を置きます。実験計画法(DOE)と田口メソッドを活用し、データに基づいた意思決定を行うことで、製造効率と製品品質を向上させます。.

射出成形サイクルの理解

射出成形サイクルの構成を把握することが不可欠です。このサイクルは複数の段階から構成されます。

- 注入時間: プラスチック溶融物を金型キャビティに注入するのにかかる時間を指します。.

- 標準的な継続時間: 小さな部品の場合は通常 0.5 ~ 1 秒以内です。

- 保持時間: 金型に充填した後、圧力が維持される時間。通常は 5 ~ 10 秒です。

- 冷却時間: プラスチックが固まるまでの時間。材料の特性によって大きく異なります。.

- 薄肉部品の場合、これは約 10 ~ 20 秒ですが、大型部品の場合は 1 分を超える場合があります。.

- 金型の開閉と排出時間: これらは比較的短く、通常はそれぞれ 1 ~ 3 秒程度です。

これらの各段階を最適化することで、効率と製品品質の向上につながります。各段階の詳細な内訳については、こちらの包括的なガイド4。

最適化に影響を与える要因

プロセス パラメータをどれだけ効果的に最適化できるかは、いくつかの影響要因

| 要素 | 説明 | サイクルタイムへの影響 |

|---|---|---|

| プラスチック材料の特性 | 材料によって熱特性やレオロジー特性は異なります。. | 熱伝導率が高いと冷却時間が短縮されますが、結晶性プラスチックの場合はより長い冷却時間が必要です。. |

| 部品のサイズと形状 | 大きな部品や複雑な部品の場合は、より慎重なパラメータ調整が必要です。. | サイズが大きくなると、放熱により冷却時間が大幅に長くなる可能性があります。. |

| 射出成形プロセスのパラメータ | 射出速度や圧力などのパラメータは、サイクルタイムや部品の品質に影響します。. | 注入速度を速くすると時間が短縮されますが、適切に管理しないと品質が低下する可能性があります。. |

| 金型設計 | 最適化された冷却チャネルを備えた効率的な金型設計により、サイクル時間を大幅に改善できます。. | コンフォーマル冷却設計により、冷却プロセスを加速できます。. |

これらの要因に対処することで、効率と製品の完全性のバランスをより良く保つことができます。材料特性が射出成形に与える影響についてさらに詳しく知りたい方は、こちらの記事5。

最適化の方法論

プロセスパラメータを効果的に最適化するには、実験計画法 (DOE)や田口メソッド大きなメリットが得られます。

- 実験計画法(DOE) :この統計手法では、複数の変数を体系的に変化させ、結果への影響を特定することができます。制御された実験を実施することで、射出速度、圧力、冷却時間の最適な設定を見つけることができます。

- タグチメソッド:ロバスト設計に重点を置いたこのアプローチは、慎重なパラメータ選択を通じてばらつきを最小限に抑え、品質向上を目指します。パフォーマンスと一貫性に最も重要なパラメータを特定するのに役立ちます。

これらの方法論を活用することで、実用的な洞察が得られ、データに基づいた意思決定が可能になり、全体的な効率が向上します。製造最適化に関する詳細な方法論については、こちらのリソース6。

小さな部品の場合、射出時間は通常 0.5 ~ 1 秒です。.真実

この主張は、効率を最適化するために非常に重要な、射出成形サイクルにおける射出時間の標準的な継続時間を反映しています。.

DOE を使用すると、射出成形プロセスの効率が向上します。.真実

実験計画法 (DOE) は変数を体系的にテストし、設定を最適化して製造結果を改善します。.

結論

プラスチック射出成形の所要時間に影響を与える主な要因には、サイクルステージ、材料特性、部品寸法、プロセス設定、金型設計などがあります。これらを習得することで、生産効率を向上させることができます。.