すべての投稿

ブログと記事

最新のニュースレターを読む

材料選定から製品設計、金型設計、金型製作、射出成形まで、お気軽にご相談ください。私たちのチームは、お客様が必要とするガイダンスと洞察を提供する準備ができています。

ブロー成形よりも射出成形に最適な製品は何ですか?

この記事では、精度と効率を重視しながら、精密電子部品、自動車内装、小型プラスチック玩具、医療機器の製造におけるブロー成形に対する射出成形の利点について説明します。.

発達

材料科学の進歩は、押し出し成形と射出成形の能力をどのように変革しているのでしょうか?

材料科学の進歩は、材料の選択肢の拡大、製品の品質の向上、効率の改善、製造プロセスの持続可能性の促進によって、押出成形と射出成形に革命をもたらしています。.

発達

ブロー成形と射出成形の形状の主な違いは何ですか?

この記事では、ブロー成形と射出成形の主な違いについて説明し、それぞれの特徴、利点、生産コスト、材料の選択に焦点を当てて、設計者がプロジェクトに適切な方法を選択できるようにします。.

発達

最終的に押し出された製品はどのような形状になりますか?

押出成形プロセスは、原材料をパイプ、ロッド、特殊形状などの連続した形状に成形します。重要な要素には、材料特性、金型設計、冷却方法、そして最適な機能性を実現するためのアプリケーション要件などがあります。.

発達

ブロー成形および射出成形プロセスに最適な材料は何ですか?

ブロー成形と射出成形に適切な材料を選択することは、製品設計を成功させるために不可欠です。主な材料には、ブロー成形用の PE、PP、PVC が含まれます。 PC、ナイロン、ABS射出成形用。

推奨材料

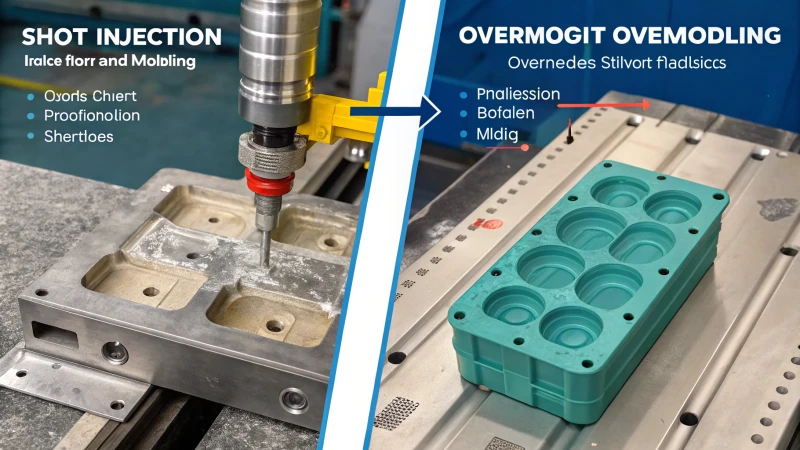

2 ショット射出成形とオーバーモールディングの主な違いは何ですか?

この記事では、2 ショット射出成形とオーバーモールディングの主な違いについて説明し、それぞれのプロセス、利点、用途、コストの影響に焦点を当てて、設計者がプロジェクトに適切な方法を選択できるようにします。.

発達

押し出し成形部品と射出成形部品の表面仕上げの主な違いは何ですか?

この記事では、押し出し成形部品と射出成形部品の表面仕上げの違いについて説明し、製品の美観と機能性に影響を与える金型の品質、プロセスパラメータ、後処理技術などの要素に焦点を当てます。.

発達

射出成形では最終製品はどのような形状になるのでしょうか?

射出成形は、立体的なデザイン、薄肉構造、インサート部品を備えた製品など、多様な製品形状を生み出します。それぞれの形状は、デザインの美しさと実用性のバランスを取りながら、特定の機能を果たします。.

製造業

押し出し成形と射出成形における材料供給の主な違いは何ですか?

この記事では、押し出し成形と射出成形における材料供給の主な違いについて説明し、それぞれの方法、効率、生産率、さまざまな製品設計への適合性に焦点を当てます。.

発達

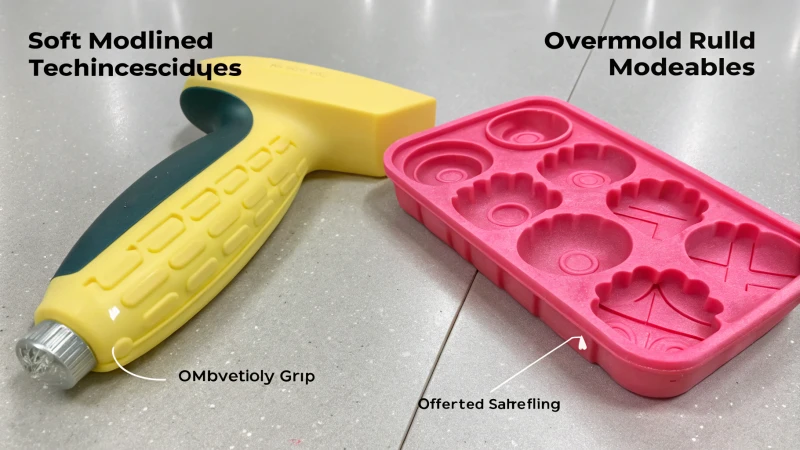

2 ショット成形製品の主な用途は何ですか?

2ショット成形は、エレクトロニクス、自動車、ヘルスケアなど、様々な業界において、美観と機能性を融合させることで製品デザインに革命をもたらします。この革新的な技術は、ユーザーエクスペリエンスを向上させると同時に、生産効率も向上させます。.

発達

2 ショット射出成形ではなくオーバーモールディングを選択すべきなのはどのような場合ですか?

この記事では、オーバーモールディングと 2 ショット射出成形の利点を比較し、表面性能の向上、複雑な形状への対応、小ロット生産でのコスト効率の良さなどの利点を強調します。.

製造業

押出成形よりも射出成形を選択すべきなのはどのような場合ですか?

射出成形と押出成形のどちらを選ぶかは、形状の複雑さ、精度、生産量、材料の柔軟性といった要素によって決まります。射出成形は複雑なデザインに適しており、押出成形はよりシンプルな形状に適しています。.

発達

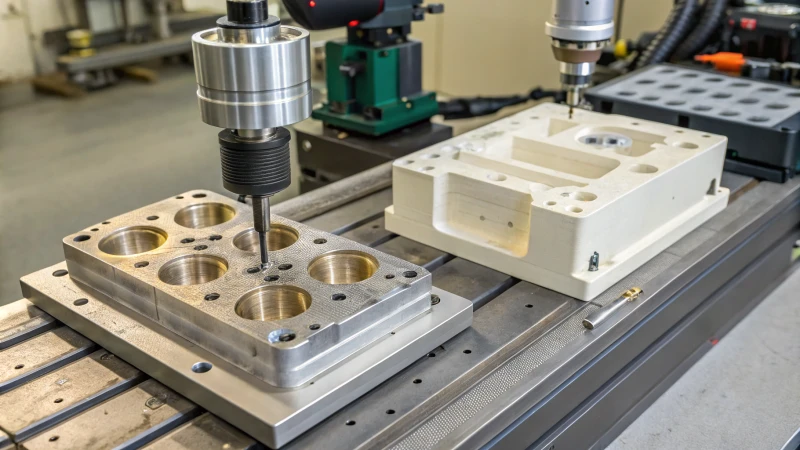

射出成形と他の製造プロセスの主な違いは何ですか?

この記事では、コスト、効率、精度、材料利用など、射出成形と他の製造プロセスの主な違いについて説明し、メーカーがプロジェクトに最適な方法を選択できるようにします。.

発達

押し出し成形用プラスチックと射出成形用プラスチックの主な違いは何ですか?

この記事では、プラスチック製造における押出成形と射出成形プロセスの主な違いについて、溶融粘度、熱安定性、収縮率、材料の靭性に焦点を当てて考察します。これらの要因を理解することは、製品設計と生産効率を最適化する上で非常に重要です。.

製造業

プロジェクトで 2 ショット射出成形とオーバーモールディングのどちらを選択するかを決める際に考慮すべき要素は何ですか?

2色射出成形とオーバーモールド成形のどちらを選択するかは、設計の複雑さ、材料の性能、生産コスト、効率、接合品質などを考慮する必要があります。それぞれの方法は、特定のプロジェクトのニーズに応じて独自の利点を提供します。.

発達

射出成形で最も一般的に使用される材料は何ですか?

この記事では、ポリエチレン、ポリプロピレン、そしてABSやポリカーボネートといったエンジニアリングプラスチックなど、射出成形で最も一般的に使用される材料について解説します。これらの材料の特性、用途、そして効果的な製品設計のための選定基準についても解説します。.

推奨材料

射出成形で製造される部品のサイズ制限は何ですか?

この記事では、射出成形部品のサイズ制限について、機械仕様、金型製造精度、材料性能に焦点を当てて考察します。これらの要素を理解することは、効果的な設計と製造に不可欠です。.

発達

2 ショット成形製品の最も一般的な用途は何ですか?

2色射出成形(2色射出成形)は、電子機器、自動車、医療、家電製品など、様々な業界で、材料を組み合わせることで製品の美観と機能性を向上させます。この方法は、効率を向上させ、廃棄物を削減します。.

発達

押し出し成形で製造される部品のサイズ制限は何ですか?

この記事では、押出成形におけるサイズ制限について、幅、厚さ、長さ、形状の複雑さに焦点を当てて考察します。特に、生産における金型設計と材料特性の重要性を強調します。.

発達

押し出し成形ではどのような材料が一般的に使用されますか?

このブログ記事では、熱可塑性プラスチック、熱硬化性プラスチック、ゴム、複合材など、押出成形に使用される一般的な材料について解説します。それぞれの材料の独自の特性が、製品設計と製造効率の向上に貢献します。.

推奨材料

射出成形の限界とそれを克服する方法は何ですか?

この記事では、複雑な形状、材料の制約、サイズ制限、生産効率の悪さ、高コストといった課題を含む射出成形の限界について考察します。また、これらの問題を克服するための戦略も提示します。.

発達

押し出し成形と射出成形ではどちらがエネルギー効率が良いのでしょうか?

この記事では、押し出し成形と射出成形のプロセスのエネルギー効率を比較し、押し出し成形では、変動する要求がある射出成形に比べて、一般的にエネルギー消費がより安定し、全体的なコストが低くなることを強調します。.

発達

押出成形および射出成形で発生する一般的な欠陥は何ですか?また、それらはどのように防ぐことができますか?

この記事では、押出成形および射出成形における一般的な欠陥、その原因、および製品品質を向上させるための予防策について説明します。重要な洞察には、材料の純度、金型設計、プロセス監視が含まれます。

品質検査

ブロー成形がボトルや容器の製造に最適な理由は何ですか?

ブロー成形は、中空のプラスチックボトルや容器を製造するための、費用対効果が高く効率的な製造プロセスです。設計の柔軟性、均一な材料分布、そして高い生産効率を特徴としています。.

製造業

ブロー成形と射出成形: 軽量製品の製造に最適なプロセスはどちらですか?

この記事では、ブロー成形と射出成形の違いを解説し、軽量製品の製造におけるそれぞれの独自の利点に焦点を当てます。ブロー成形は中空製品の製造に優れており、射出成形は複雑なデザインでも高精度な成形が可能です。.

発達

あなたのプロジェクトにおける射出成形の主な利点は何ですか?

射出成形は、優れた製品品質、設計の柔軟性、そして低い生産コストを実現する、非常に効率的な製造プロセスです。多様な材料を用いて複雑な形状を製造するのに最適です。.

発達

押し出し成形と射出成形: 大量生産と小ロット生産に最適なプロセスはどちらですか?

この記事では、押出成形と射出成形のプロセスを比較し、効率性、費用対効果、そして大量生産と小ロット生産への適性について焦点を当てます。これらの違いを理解することで、適切な製造方法を選択するのに役立ちます。.

発達

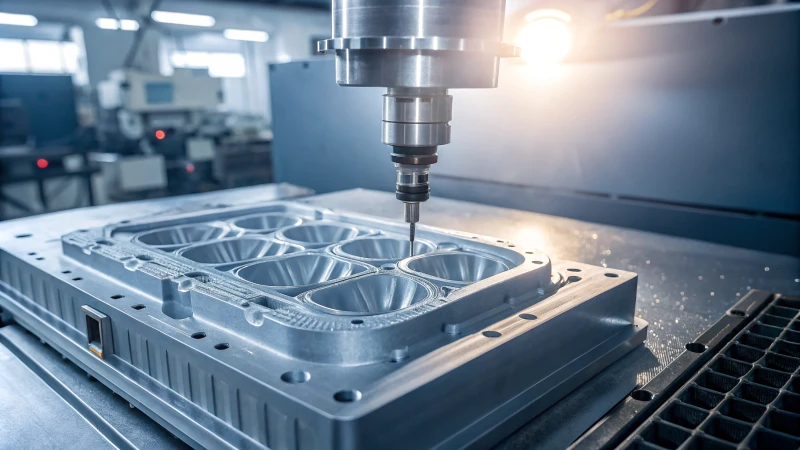

金型の高精度要件はコストにどのような影響を与えますか?

金型の高精度化は不可欠ですが、それには多大なコストがかかります。メーカーは、精密機器の調達、メンテナンス、特殊な材料の使用、複雑な加工工程の導入などにより、費用の増加に直面しています。さらに、テストやデバッグには熟練した作業員が必要となるため、予算はさらに膨らみます….

価格評価

射出成形金型の精度をテストして確認するにはどうすればよいですか?

射出成形金型の精度を確保することは、製造において非常に重要です。この記事では、外観検査、表面粗さの検出、直線寸法の測定、組み立て精度のチェックなどのさまざまな試験方法について説明します。表面品質評価に粗さ計を使用するなどの技術...

品質検査

射出成形製品の靭性を高めるにはどうすればよいですか?

この記事では、射出成形製品の靭性を高めるための効果的な戦略を検討します。主な方法には、ポリカーボネートなどの高靭性材料の選択、ゴムエラストマーまたはナノ粒子によるプラスチックの改質、溶融温度や速度などの射出成形パラメータの最適化が含まれます。さらに、...

最適化