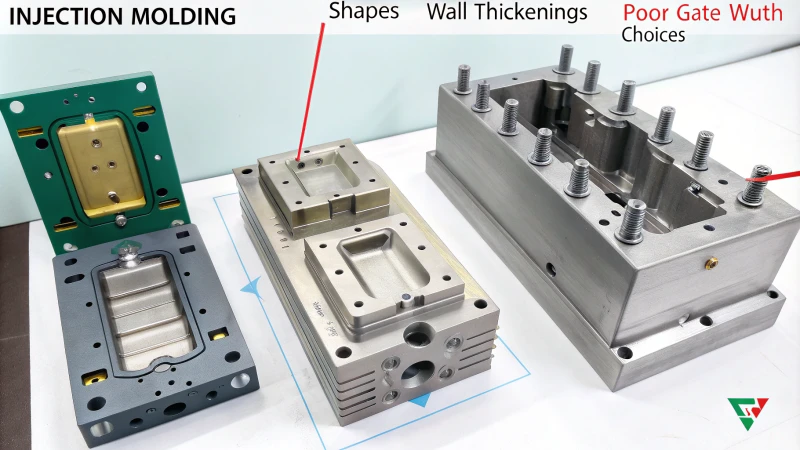

射出成形の世界では、適切なフィルム ゲート幅が製品の品質と効率に大きな影響を与えることを学びました。正しい幅は非常に重要です。

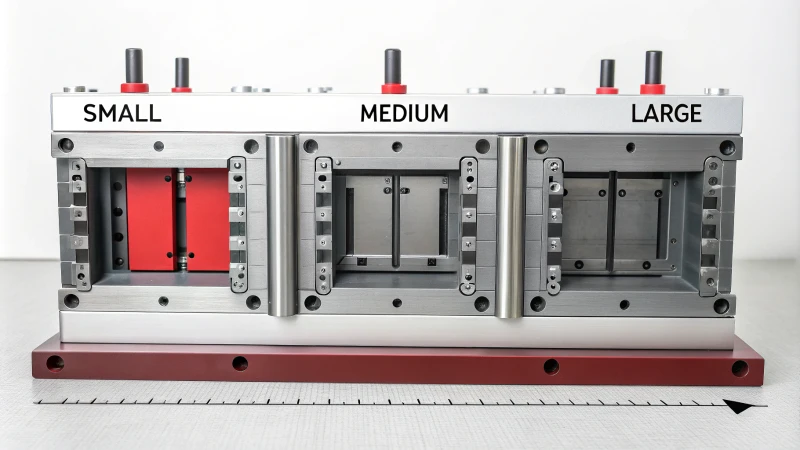

フィルムのゲート幅を見つける最良の方法は、製品のサイズと壁の厚さを調べることです。小型製品の場合、製品幅の50%~100%のゲート幅が必要です。中型の製品には 30% ~ 70% の幅が必要です。大型製品の場合、通常 20% ~ 50% の幅が必要です。これは壁の厚さによって異なります。壁の厚さが重要です。

これらのガイドラインを理解することで、金型設計と製造結果の改善方法が変わりました。私が時間をかけて学んだこれらの重要なポイントと追加のアイデアを共有したいと思います。これらはメソッドを改良するのに役立ちます。小さなプラスチックカードを扱う場合でも、大きな自動車部品を扱う場合でも、設定を調整する必要があります。これらの設定を微調整することで、将来の問題を確実に防ぐことができます。この知識は役に立ちます。これらの範囲は非常に重要です。彼らは私を助けてくれました。これらはおそらく、よりスムーズな生産を実現するのに役立ちます。

小型製品の場合、製品幅の 50% ~ 100% のゲート幅が必要です。真実

小型製品の場合、推奨ゲート幅は 50% ~ 100% です。

大型製品の場合、ゲート幅は70%~100%必要です。間違い

大型製品には、70% ~ 100% ではなく、20% ~ 50% のゲート幅が必要です。

製品サイズはゲート幅にどのように影響しますか?

射出成形との最初の出会いを覚えています。技術的な詳細と重要な選択肢がいっぱいの迷路のように感じました。さらに深く潜ってみると、あることに気づきました。ゲート幅は製品のサイズによって完全に決まります。まさに完璧な造形のための隠し味のようなものです。

製品のサイズは射出成形において大きな役割を果たします。成形部品には特定のゲート幅が必要です。小さい商品の場合は、商品の半分から全サイズのゲート幅が必要になる場合があります。中型のアイテムの場合は、アイテムの幅の 30% ~ 70% のゲート幅が有効である可能性があります。大きなオブジェクトには、より狭いゲート サイズが必要です。このサイズの範囲は 20% ~ 50% で、バランスの取れた流れを実現します。構造強度は非常に重要です。これは本当に重要です。

製品サイズがゲート幅に与える影響

射出成形金型の仕事を始めたとき、パズルを解くような気分でした。ある日、プラスチックカードのゲート幅を決める際に、製品のサイズがいかに重要であるかを知りました。小さなアイテムの場合、製品幅の 50% ~ 100% のゲート幅が適切に機能しました。この単純な変更により、材料の分配がスムーズかつ均一になりました。素晴らしかったです!

| 製品サイズ | 推奨ゲート幅 |

|---|---|

| 小さい | 50% – 100% |

| 中くらい | 30% – 70% |

| 大きい | 20% – 50% |

パネルなどの中型のアイテムには、さまざまな幅が必要でした。ゲート幅を 30% ~ 70% にすると、驚くべき効果が得られました。メルトフローのバランスをとりました。流れは速すぎず遅すぎずでした。収縮マークなどの欠陥が減少しました1 。大型の自動車部品には別のアプローチが必要でした。約 20% ~ 50% の狭いゲート幅が最適でした。金型のコストと複雑さを管理するには、慎重な計画が必要でした。

金型設計への影響

ゲート幅の選択は、金型の設計とその動作に影響します。ゲートが小さいほど金型が単純になります。時間がないときに便利です。ゲートが大きくなると、より多くの流れを処理できるように、より強力な金型構造が必要になります。

射出成形技術2 は、設計者が品質を高く保ち、生産コストを削減するのに役立ちます。

壁の厚さに関する考慮事項

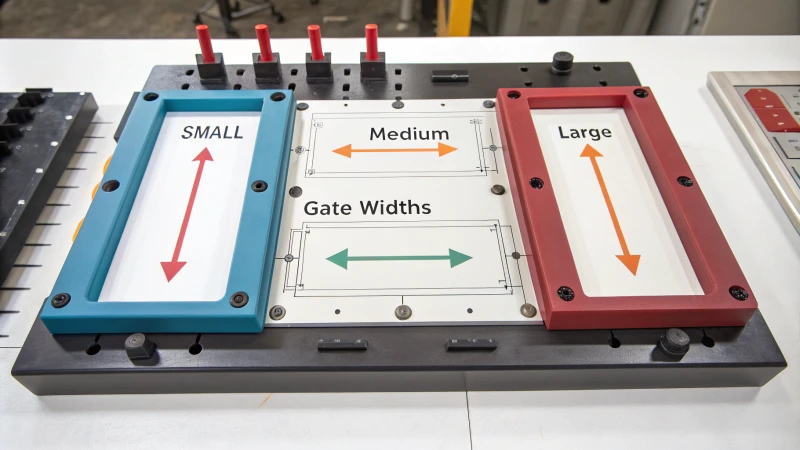

私はかつて、キャビティを迅速に充填するために幅広のゲートが必要な薄肉製品を設計したことがあります。薄い壁では、溶接跡や充填不良を避けるために、スプリントなどの素早いアクションが必要です。一方、厚い壁には狭いゲートが必要です。侵入速度が遅いため、内部ボイドなどの欠陥が防止されます。

射出成形では、ゲート設計計算機3 により、良好な結果を得るために正確な寸法が提供されます。

小型製品では50%~100%のゲート幅が必要です。真実

小型の製品では、均一な溶融物分布を実現するためにより広いゲートが必要です。

大型製品では、幅の 70% 以上のゲートが使用されます。間違い

大型製品では、幅の 20% ~ 50% のゲートしか必要としません。

ゲート設計において壁の厚さが重要なのはなぜですか?

ほんの数ミリが成功か失敗かを決める製品づくりを想像してみてください。ゲート設計における壁の厚さは非常に重要です。それは本当に重要です。

壁の厚さはゲートの設計において非常に重要です。これにより、メルトフローレート、冷却時間、製品の強度が決まります。適切な厚さにより、材料を均一に広げることができます。欠陥が減ります。それはとても重要なことです。

射出成形における肉厚の理解

射出成形に関する私の取り組みの初期段階では、壁の厚さが非常に重要であることがわかりました。これはプロセス全体のバックボーンとして機能し、溶融物のスムーズな移動から製品の最終品質に至るまで、あらゆることに影響を与えます。

メルトフローへの影響

あるプロジェクトには、薄肉製品。厚さは1.5mm未満で、扱いが難しいものでした。私たちは広い門のない困難に直面しました。 4を素早く均一に埋めるのは本当に大変でした。試行錯誤の結果、溶接跡などの欠陥を減らす解決策が見つかりました。

冷却時間の考慮事項

中肉の製品の厚さは1.5〜3mmです。薄すぎず、厚すぎず、射出成形における完璧な中間のようなものです。ゲート幅の調整は、メルト フローを制御し、バランスが必要な収縮や反りなどの問題を回避するために重要でした。これには経験と、時には直感が必要です。

| 製品タイプ | 肉厚 | 推奨ゲート幅 |

|---|---|---|

| 薄肉 | < 1.5mm | 製品幅の40%~80% |

| 中壁 | 1.5~3mm | 製品幅の30%~60% |

| 厚肉 | > 3mm | 製品幅の20%~50% |

構造の完全性

厚肉の製品には注意して応力を分散する必要があります。狭いゲートは進入速度の管理に役立ち、構造強度を損なう可能性のある内部空隙を防ぐ鍵となりました。

製品サイズとゲート幅の相関関係

コンパクトなプラスチック部品などの小さなアイテムを設計する場合、サイズは重要です。広いゲートは狭いスペースをすぐに埋めてしまいます。しかし、自動車部品のような大きな品目の場合、、ゲート幅の考慮事項5 が重要になります。

これらのレッスンでは、壁の厚さの詳細について学び、これらを理解することで設計の機能性と生産効率が実際にどのように向上するかを示しました。この知識を活用することで、射出成形プロセスを毎回適切に最適化することができました。

肉厚が厚いと溶接痕のリスクが軽減されます。間違い

壁が厚いと溶接痕が直接軽減されない可能性があります。薄い壁と広いゲートが役立ちます。

中肉厚の製品は、冷却速度のバランスが取れています。真実

中肉厚により流動性と冷却性のバランスが取れ、欠陥が減少します。

ゲート幅の選択でよくある間違いは何ですか?

詳細な計画を立てたにもかかわらず、なぜ一部の製品に欠陥が生じるのか疑問に思ったことはありますか?理由の 1 つは、射出成形時のゲート幅の選択にあると考えられます。この部分は非常に重要です。

ゲート幅の選択でよくある間違いは、製品のサイズ、壁の厚さ、材料の特性を無視した場合によく発生します。正しいゲート サイズにより、メルトがスムーズに流れるようになります。このフローにより、反りや不完全な塗りつぶしなどの問題が軽減されます。反りや不完全な充填が減少します。

製品サイズの見落とし

製品のサイズがゲート幅の選択にどのような影響を与えるかを忘れがちです。私のキャリアの初期には、小さな電子ケースでこれを見逃していました。ゲート幅が細すぎるため、不均一な充填と遅延が発生しました。幅 50 mm 未満の小型製品の場合、効率的に充填するには、製品幅の約 50% ~ 100% のゲート幅が必要です。幅約 100 mm の中型製品では、通常、フローと金型設計のバランスをとるために 30% ~ 70% のゲート幅が必要です。幅 200 mm を超える大型製品の場合、溶融物のスムーズな移動を維持するには、通常 20% ~ 50% のゲート幅が必要です。製品のサイズは非常に重要であることを忘れないでください。

| 製品サイズ | 推奨ゲート幅 |

|---|---|

| 小型 (<50mm) | 50%-100% |

| 中型 (50-200mm) | 30%-70% |

| 大型 (>200mm) | 20%-50% |

壁の厚さを見渡す

一度、間違ったゲート幅を選択したため、壁が薄くて問題が発生しました。それは高価な間違いでした。 1.5 mm 未満の薄い壁では、均一に充填するために、製品幅の約 40% ~ 80% の広いゲートが必要です。厚さ 1.5 ~ 3 mm の中程度の壁では、反りや収縮を防ぐために 30% ~ 60% のゲート幅が必要です。厚い壁では、溶融速度を調整し、ボイドを避けるために、ゲートを約 20% ~ 50% 狭くすると効果的です。

材料特性の無視

注意していないと、素材の特徴に驚かれるかもしれません。厚いポリマーを使用し、ゲート幅を調整しなかったことを覚えています。回避できたはずの欠陥が発生しました。各材料は異なる流動特性を持っています。ここを無視すると、歪みやさらに悪いことにつながる可能性があります。

重要な考慮事項6

高粘度の材料は、成形中の独特の流動特性により、多くの場合、より広いゲートを必要とします。

金型設計への影響の誤った判断

金型の設計は難しい場合があります。私はかつて複雑な金型を扱ったことがありますが、均一な分布には正確なゲート調整が不可欠であることに気づきました。

複雑な設計では、高品質を確保し、エラーを減らすためにゲート幅を慎重に選択する必要があります。

金型設計要素7

欠陥のない製品を実現するには、正確なゲート幅の計算が必要となるため、特定の金型の特徴を理解することが重要です。

シミュレーションデータを使用しない

シミュレーションは本当に物事を変えます。それらを省略するとコストがかかり、多くの試行錯誤が必要になります。

これらは、ゲート寸法をより適切に決定するためのデータを提供し、効率と製品品質を向上させます。

シミュレーション データを組み込むと、ゲート寸法を効果的に予測し、調整することができます。

これらのよくある間違いを回避すると、射出成形プロジェクトがよりスムーズになります。おそらく、製品はより一貫して品質目標を達成できるようになるでしょう。これらの要素に注目する価値は非常にあります。

小型製品には幅の 10% ~ 30% のゲートが必要です。間違い

小型製品を適切に充填するには、幅の 50% ~ 100% のゲートが必要です。

肉厚を無視すると、製品に内部ボイドが発生する可能性があります。真実

壁の厚さに応じてゲート幅を調整しないと、ボイドなどの欠陥が発生する可能性があります。

金型設計ツールはゲート幅の最適化にどのように役立ちますか?

プロジェクトで迷ったことはありますか? 細部が最終的な結果に影響を与えるためです。射出成形におけるゲート幅の調整はこれに似ています。それは重要な部分です。精度は本当に重要です。

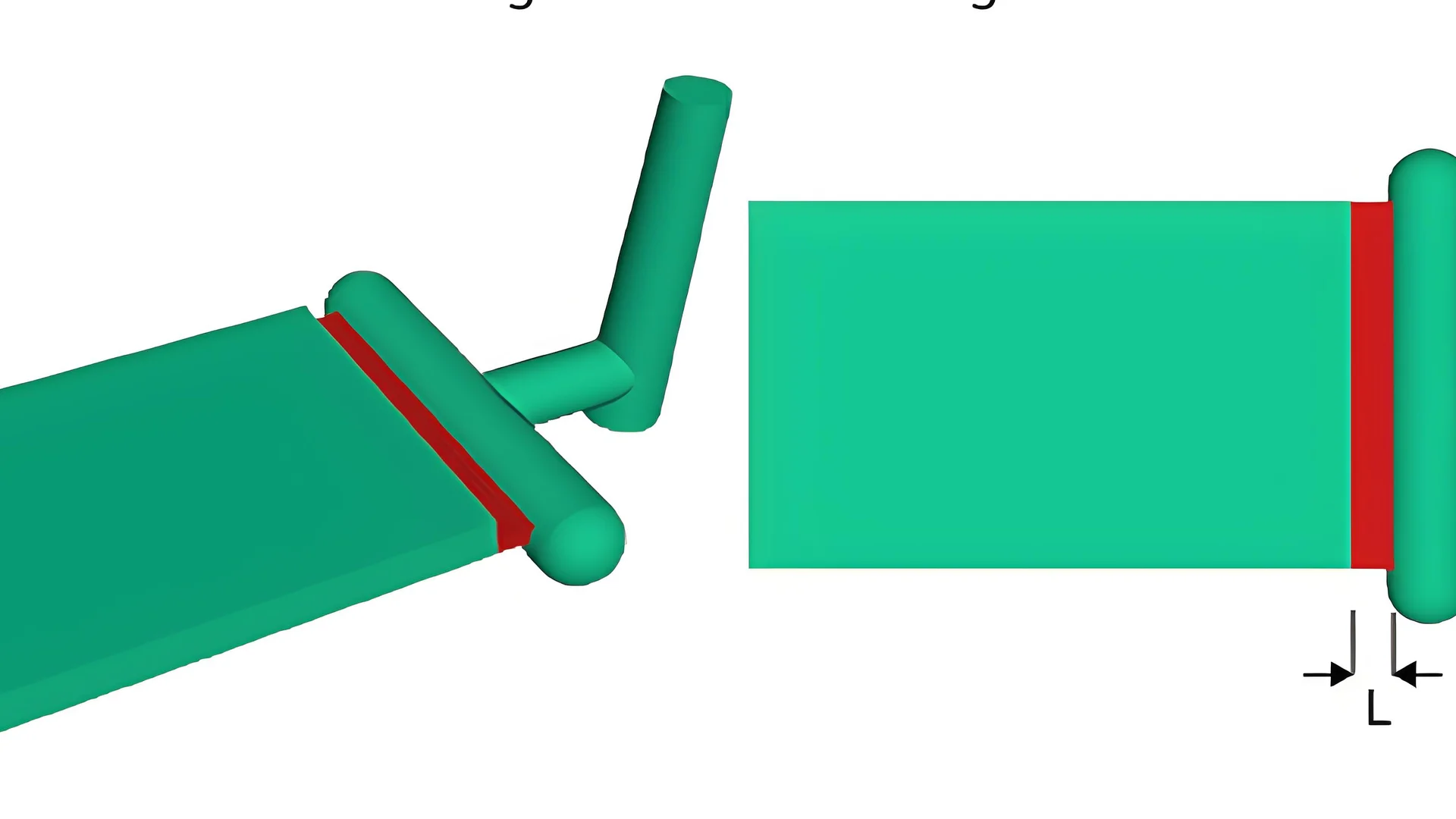

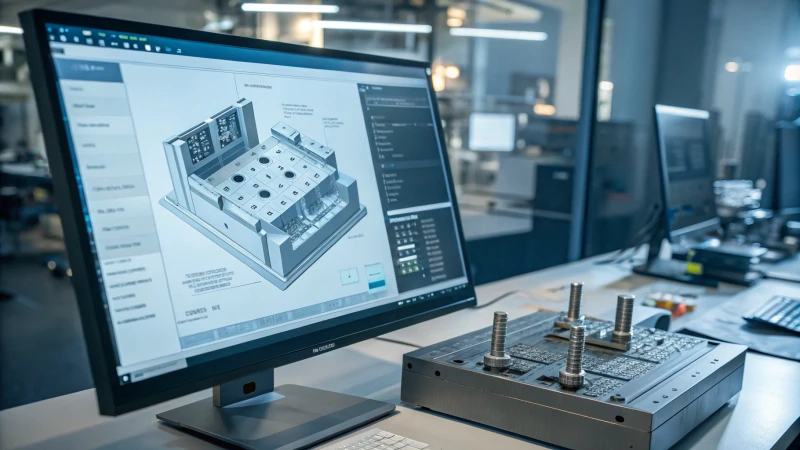

モールド設計ツールは、シミュレーションを提供することで最適なゲート幅を見つけるのに役立ちます。これらの予測は、溶融物がどのように流れるかを示しています。次に、設計者は、最適な充填と欠陥の減少を実現するためにゲート サイズを調整します。製品の品質が上がります。本当に改善します。

ゲート幅の最適化の重要性

完璧に成形されたプラスチック部品は、その精密さを印象づけます。多くの場合、完璧はゲート幅の最適化という単純なことで決まります。金型キャビティへの適切な流れが不可欠です。完璧な流れとは、最終製品に欠陥や無駄がないことを意味します。私はかつて、1ミリも重要なプロジェクトに取り組んでいました。ゲート幅をわずかに変更するだけで、大きな違いが生じました。秘密を発見したような気分でした。

| 製品サイズ | ゲート幅 (製品幅の %) |

|---|---|

| 小型 (<50mm) | 50% – 100% |

| 中型 (50-200mm) | 30% – 70% |

| 大型 (>200mm) | 20% – 50% |

金型設計ツールの役割

金型設計ツールは便利な相棒のように機能します。彼らはあなたが見逃しているかもしれない洞察を提供します。 CAD ソフトウェア8とシミュレーション ツールは、ゲート幅の変更が製品にどのような影響を与えるかを示すのに役立ちます。初めてシミュレーションを見たときは、映画のように感じました。すべてのシーンが物語にとって重要でした。

シミュレーションに関する洞察

これらのツールは貴重な洞察を提供します。これらは、非常に重要な圧力降下と温度分布を示しています。たとえば、薄肉製品の場合、ゲート幅を微調整することで溶接マークを除去できます。それは宝物に直接アクセスできる地図を持っているようなものです。

ケーススタディ: デザインツールの適用

- 小型製品:小型のプラスチック カードは、このアイデアをよく示しています。ゲート幅を 15 ~ 30 mm に設定すると、幅 30 mm の製品を迅速かつ均一に充填できます。その小さな微調整が大きな影響を与えます。

- 中型製品:幅 100 mm のパネルには、溶融物の分布と流量のバランスを考慮して、30 ~ 70 mm のゲート幅が必要な場合があります。

- 大型製品:幅 200 mm を超える製品の場合、シミュレーションにより、高い金型コストをかけずに流れのバランスが取れるゲート幅が見つかります。

さまざまなツールを探索する

金型設計ツールを探す場合は、射出成形をシミュレーションするための多くの機能を備えたツールを見つけてください。一部のツールは、統合された設計および分析ソリューション9、タスクを簡素化します。

追加の考慮事項

ゲート幅を選択するときは、壁の厚さを考慮してください。薄肉製品は高速充填のために幅広のゲートを必要としますが、厚肉製品は溶融速度を制御し、シュリンクマークを回避するために狭いゲートでより効果的に機能します。

これらの最新のツールを使用して、欠陥の少ない高品質の製品を生産します。それは、テクノロジーをブラシとして使用して、あらゆる作品を正確に仕上げるアーティストのようなものです。

ゲート幅は金型キャビティ内の溶湯の流れに影響します。真実

ゲート幅は、溶融物がキャビティにどのように流れ込むかを制御し、充填に影響します。

シミュレーション ツールは、ゲート幅が製品に与える影響を予測します。真実

シミュレーション ツールは、ゲート幅の変化が製品の品質にどのような影響を与えるかを予測するのに役立ちます。

結論

射出成形におけるフィルム ゲート幅の決定は、製品のサイズと壁の厚さによって異なり、効率的なメルト フローを確保し、欠陥を最小限に抑える製品品質にとって非常に重要です。

-

適切なゲート幅が射出成形製品の収縮マークを最小限に抑える方法を調べてください。 ↩

-

さまざまな製品サイズに対応し、品質を向上させる射出成形の新しい技術を発見してください。 ↩

-

計算機を利用して、さまざまな製品設計の正確なゲート サイズを決定します。 ↩

-

均一なキャビティ充填を確保し、欠陥を減らすために、薄肉製品にとって幅広のゲートが重要である理由を探ってください。 ↩

-

大型製品の金型構造と流れのバランスを取るために、ゲート幅の考慮がどのように重要であるかを学びましょう。 ↩

-

さまざまな材料がゲート幅の選択にどのように影響し、最適なフローを確保し、欠陥を最小限に抑えるかを確認します。 ↩

-

金型設計の複雑さにより、均一な溶湯分布を実現するために正確なゲート幅の調整がどのように必要になるかを学びましょう。 ↩

-

金型設計の効率と精度を向上させるためのトップ シミュレーション ツールを探索してください。 ↩

-

合理化された金型設計と分析のための統合ソフトウェア ソリューションを発見してください。 ↩