PEEKのオプションを試すことは、生産者にとってスリリングかつやりがいのあることかもしれません。

はい、射出成形機は、正確な温度制御や適切な機器調整などの特定の条件が満たされている場合、 PEEK PEEKのユニークな特性により、最適なパフォーマンスを確保するには、乾燥時間、金型材料、機械の仕様に注意を払う必要があります。

PEEKの詳細を知ることは、おそらく生産の品質と効率に影響を与えるでしょう。機器が要件を満たすように、この高度な熱可塑性プラスチックを成形するための重要なポイントと方法を調べてください。

射出成形機は PEEK 材料を効率的に処理できます。真実

正確な熱管理と装置変更を使用して、PEEK を効果的に成形します。

PEEK成形の重要な温度要件は何ですか?

PEEK を成形する際に温度を制御することが重要です。

PEEK を成形するための重要な温度要件には、乾燥、バレル設定、金型温度の特定の条件が含まれます。水分を最適に除去するために、乾燥は 150℃ ~ 160℃ で行う必要があります。適切な流動と固化を確保するには、バレル温度は 320℃ ~ 410℃の範囲ですが、金型温度は 120℃ ~ 200℃にする必要があります。

PEEK成形で温度制御が重要な理由

ポリエーテル エーテル ケトン ( PEEK ) は、厳しい条件下でも丈夫なエンジニアリング プラスチックとして際立っています。上手に使うためには成形時の温度管理が重要です。

材料の乾燥:成形前の重要なステップ

PEEK を乾燥させることは、最終製品に悪影響を与える可能性のある水を除去するために非常に重要です。通常、 PEEKは150℃~160℃で乾燥させます。 150℃で4~6時間乾燥。 160℃で2~3時間乾燥させます。これにより、材料の機能が良好に保たれ、成形中の気泡などの問題が発生しなくなります。

射出成形機の温度設定

PEEK を取り扱うために、射出成形機のバレル温度を慎重に設定します。

- バレルの裏側: 320℃ – 380℃

- バレルの中央: 330℃ – 390℃

- バレルの前面: 340℃ – 400℃

- ノズル: 350℃ – 410℃

PEEKに役立ち、品質を損なう可能性がある急速な冷却を防ぎます。

金型温度: 適切なバランスを見つける

金型温度は製品の品質と性能を大きく変化させます。推奨温度範囲は120℃~200℃です。金型の温度が低いと、材料の冷却が早くなり、流れや外観に影響します。金型が高温になると、金型が膨張したり、材料が損傷したりする可能性があります。デザインのニーズと詳細の確定に基づいて調整します。

PEEK成形を上手に行うためのその他のポイント

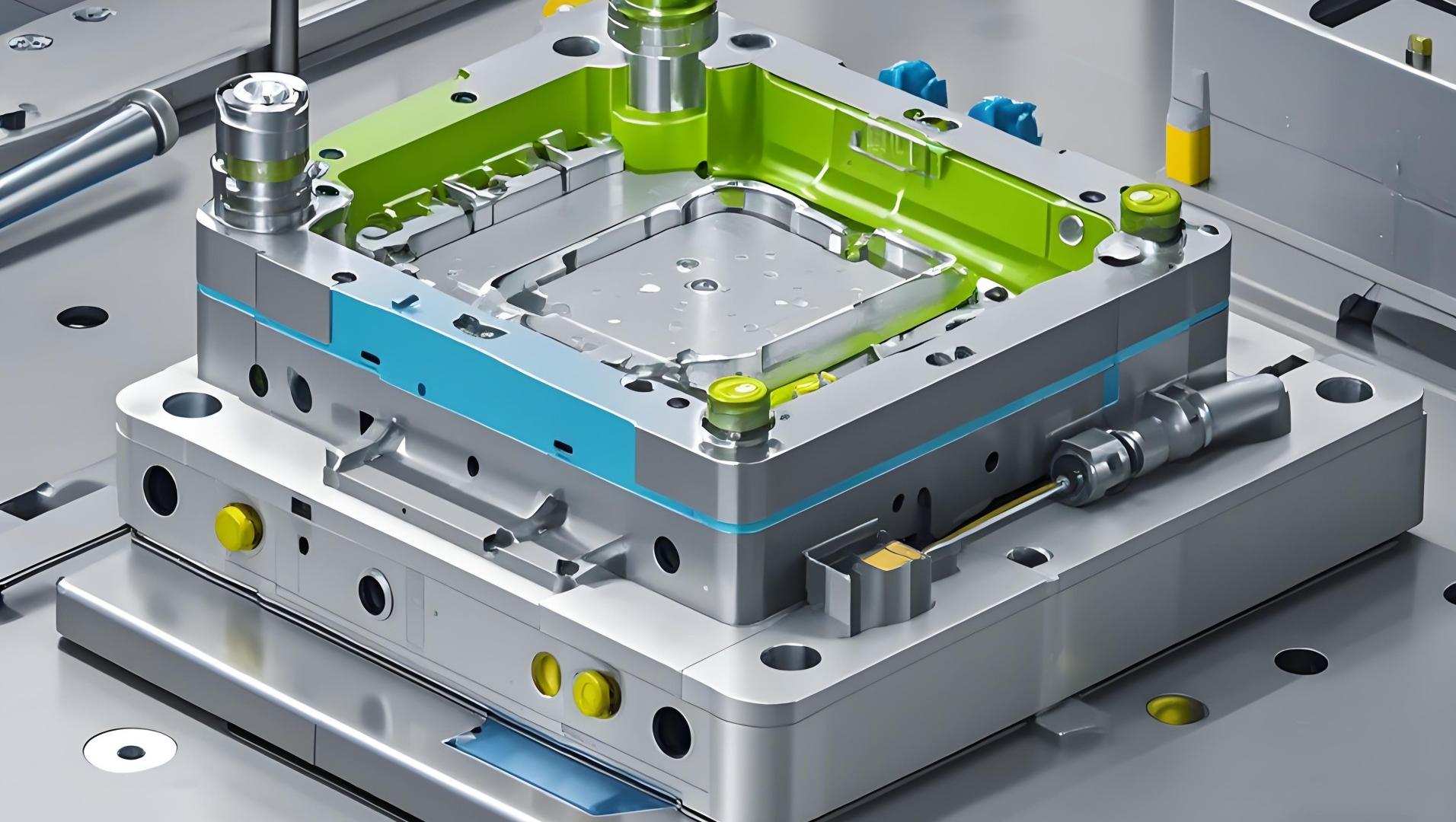

PEEK金型設計1 、射出設定、機械の機能などの要素も。 S136 ステンレス鋼や H13 など、高温に耐える強力な金型材料を選択すると、強度と仕上げ品質が向上します。

PEEKを扱う人々が効率の向上2につながる可能性があることを理解することで、より高い効率と最高品質の製品を達成するのに役立ちます。

PEEK は 150℃で 4 ~ 6 時間乾燥する必要があります。真実

PEEKを150℃で4~6時間乾燥させると効率よく水分が除去されます。

PEEKの金型温度は100℃以下にしてください。間違い

PEEKの場合、金型の熱レベルは120℃~200℃に保つ必要があります。

金型設計はPEEK成形効率にどのような影響を与えますか?

PEEKどの程度うまく、どの程度美しく形成されるかに大きく影響します。

金型の設計は、適切な温度制御、材料の流れ、構造の完全性を確保することで、 PEEK S136 ステンレス鋼などの高温耐性材料を使用し、注入口の位置とサイズを最適化することが重要です。これらの要素が総合的にPEEKの成形性能を向上させ、欠陥を減らし、製品の品質を向上させます。

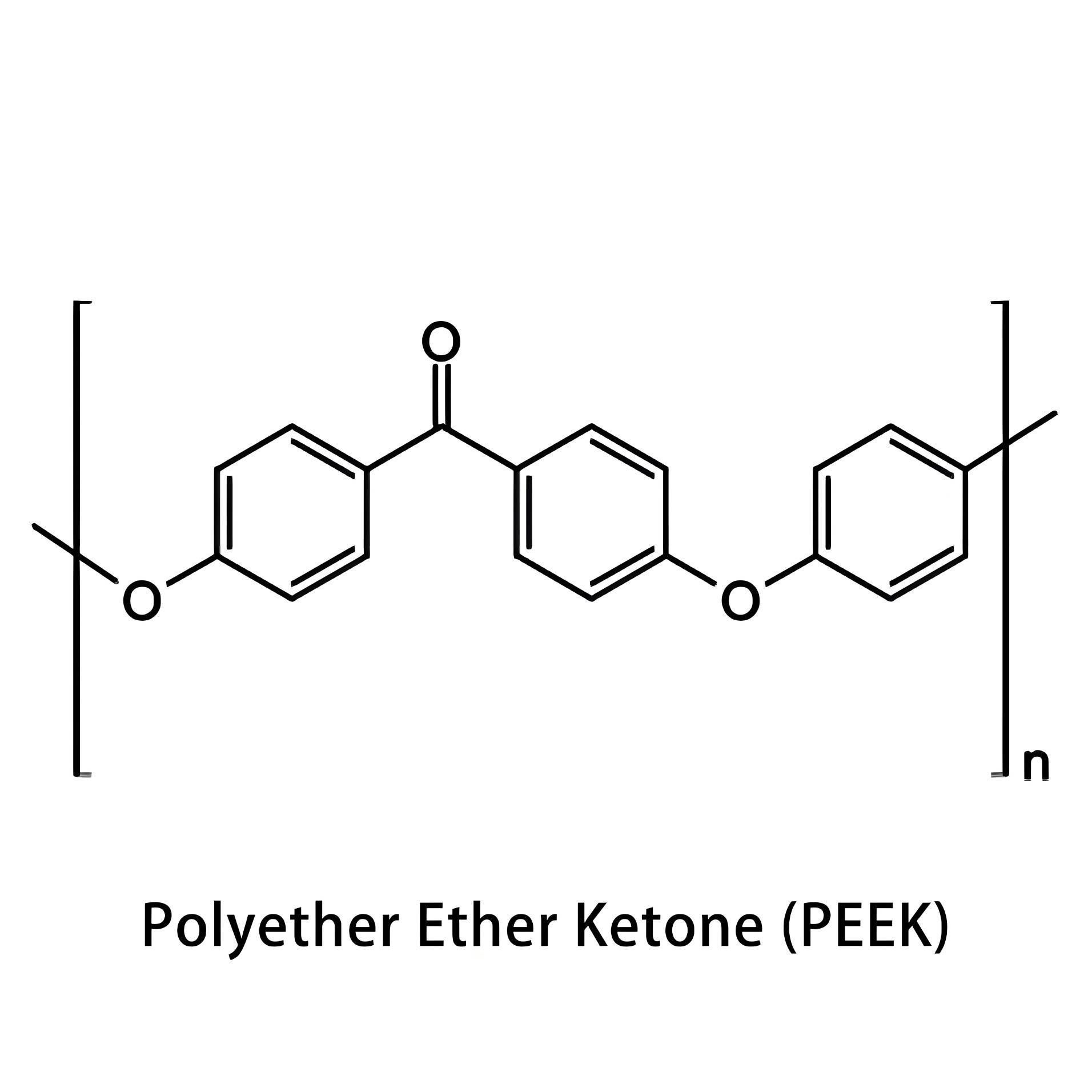

PEEK成形の材料ニーズの理解

PEEK はポリエーテル エーテル ケトンの略で、非常に優れた機械的特性と耐熱性を備えた強力なプラスチックです。成形ステップをスムーズに保つために、金型の形状はこれらの特徴に適合する必要があります。

乾燥材の重要性

PEEK は気泡や収縮穴などの問題を防ぐために、成形前に通常150℃程度で4~6時間程度かかります。熱を160℃まで上げると、乾燥時間を2〜3時間に短縮します。 PEEK の維持するには、良好な乾燥が鍵となります。

金型設計時の温度

PEEK は高熱で溶けるため、温度管理が重要です最良の結果を得るには、金型温度を 120℃ ~ 200℃ に保つ必要があります。熱が低いと急速に冷却され、流れや最終品質に悪影響を及ぼします。熱が高すぎると部品が伸びる可能性があります。

S136 ステンレス鋼や H13 鋼などの金型材料を選択します。これらは高温に耐え、耐摩耗性があるため、研磨後の表面を良好に仕上げることができます。

注入口の設計に関する考慮事項

注入口は材料を金型にスムーズに導きます。性能と外観を損なわないよう、ストレスがかかる場所への設置は避けてください。注入口のサイズは、流れを妨げる可能性があるため小さすぎてはいけません。また、サイズの精度や美しさを損なう可能性があるため、大きすぎてもはいけません。 CNC 加工などの後のステップで入口を完成させることができます。

構造と流れのダイナミクス

PEEKで一般的な高圧下でも強力な構造を維持する必要があります。ベントやリブを慎重に配置するなどのテクニックは、フロー マークや傷などの欠陥を軽減するのに役立ちます。

PEEK成形タスクの成功と品質を高めることができます

PEEK 金型は S136 ステンレス鋼で作られている必要があります。真実

S136 は、高温に耐え、長持ちする性質を備えているため推奨されます。

注入口のサイズは PEEK 製品の品質に影響を与えません。間違い

入口サイズが間違っていると、流れ、外観、精度に影響を与える可能性があります。

PEEKに必要な機械の仕様は何ですか?

本当に良い結果を得るには、射出成形機がPEEK

PEEKの場合、機械には正確な温度制御、特殊なネジ、堅牢なマテリアルハンドリング機能が必要です。主な仕様には、耐熱性スクリュー、高度なマイクロプロセッサ制御、材料の劣化を防ぎ効果的な成形を保証する適切な圧縮比が含まれます。

温度制御の精度

PEEK処理には、高温を一定に維持できる射出成形機3がバレルは特定の温度のゾーンに分割する必要があります。後部は 320 ~ 380℃、中央は 330 ~ 390℃、前部は 340 ~ 400℃、ノズルは 350 ~ 410℃です。この精度により、 PEEK材料は劣化することなく均一に溶解します。

特殊なネジ設計

スクリューの材質は、逆止弁のない低圧縮比スクリュー(1:1~1.3:1)を使用し、400℃以上の温度に耐える必要があります。スクリューの長さが直径の 20 ~ 30 倍であるため、適切な可塑化と混合が保証されます。分解や気泡の形成を避けるために、スクリュー速度は 50 ~ 80 RPM の間で制御する必要があります。

| 仕様 | 要件 |

|---|---|

| スクリュー温度 | 400℃以上 |

| 圧縮率 | 1:1 ~ 1.3:1 |

| ネジの長さ | ネジ径の20~30倍 |

| スクリュー速度 | 50-80 RPM |

高度な機械制御システム

閉ループ制御機能とマイクロプロセッサ システムを備えた最新のマシンが推奨されます。製品の品質を維持するために重要な、射出圧力 (80 ~ 120MPa) と型締力の正確な調整が可能です。

総合的な冷暖房システム

最適な金型温度 (120 ~ 200℃) を維持し、熱膨張の問題を防ぐには、効率的な加熱および冷却システムが不可欠です。これらのシステムにより、 PEEK は早期に固化することなく金型に完全に充填できる十分な流動性を維持します。

適切なマテリアルハンドリングの重要性

汚染を防ぐため、 PEEK は加工前に 150 ~ 160℃で 2 ~ 6 時間完全に乾燥させる必要があります。乾燥装置では、 PEEK の特性が損なわれないように、 PEEK

PEEK効果的に管理し、効率的な生産と高品質の結果を確保できます。

PEEKの場合、スクリュー温度は400℃以上が必要です。真実

PEEK 加工では、材料の分解を防ぐために高温が必要です。

PEEK のスクリュー速度は 100 RPM を超える必要があります。間違い

問題を防ぐために、PEEK 加工には 50 ~ 80 RPM のスクリュー速度が必要です。

射出パラメータはどのようにしてPEEK成形を最適化できるのでしょうか?

PEEKで最良の結果を得るために重要です。

射出パラメータは、射出圧力、速度、保持時間、背圧のバランスをとることでPEEKこれらのパラメータにより、適切な流れ、充填、冷却が確保され、製品の品質が向上し、欠陥が最小限に抑えられます。

射出圧力を理解する

高温と化学劣化に対する耐性で知られる高性能ポリマーであるPEEK を使用する場合、射出圧力が重要です PEEKの推奨射出圧力は通常 80 ~ 120MPa 以内です。この範囲により、溶融材料が金型キャビティに完全に充填され、不完全な充填やエアトラップなどの欠陥が回避されます。ただし、圧力が過剰になると、型からの取り外しが困難になったり、表面が磨耗したりする可能性があります。

射出速度のバランスをとる

射出速度の制御も同様に重要です。 PEEKの場合、スムーズな流れを維持し、気泡や融着跡の形成を防ぐために、低速から中速が推奨されます。調整は、金型の形状と製造される部品の複雑さに基づいて行う必要があります。速度を最適化することで、メーカーは一貫した品質の表面仕上げと構造の完全性を達成できます。

時間を保持する役割

保持時間は、型から外す前に材料を完全に冷却して固化させるのに役立ち、収縮や変形のリスクを軽減します。通常、保持時間は 2 ~ 5 秒の範囲ですが、部品の厚さと金型の設計に応じて調整する必要があります。

バックプレッシャーの管理

成形中に均一な材料密度を維持するには、通常 2 ~ 5MPa の背圧設定が不可欠です。適切な背圧は、気泡や収縮穴などの欠陥を排除するのに役立ち、最終製品の全体的な品質に貢献します。

射出パラメータ表

| パラメータ | 推奨範囲 | 目的 |

|---|---|---|

| 射出圧力 | 80~120MPa | 欠陥なくキャビティを完全に充填します |

| 射出速度 | 低から中程度 | 不良を防ぎスムーズな流れを確保 |

| 開催時間 | 2~5秒 | 縮みや変形を防ぎます |

| 背圧 | 2~5MPa | 材料の密度を維持し、気泡を排除します |

これらの射出パラメータ4 は PEEKの成形プロセスを最適化するために不可欠であり、正確な寸法精度と優れた機械的特性を備えた高品質部品の製造を可能にします。

PEEK成形には80~120MPaの射出圧力が必要です。真実

この圧力範囲はキャビティを完全に満たし、問題を防ぎます。

PEEK の保持時間は常に 10 秒です。間違い

通常の保持時間は 10 秒ではなく、2 ~ 5 秒です。

結論

PEEK成功させるには、正確な機械設定と慎重な材料の取り扱いが重要です。これらのアイデアを受け入れて方法を改善し、効率的な生産を実現し、 PEEKの可能性を最大限に活用してください。

-

金型設計が PEEK 成形効率にどのような影響を与えるかを調べます。: 通常、推奨される金型温度範囲は 30 ~ 60°C (または特定のモデルに基づいて -40 ~ 80°C に調整) です。金型温度を高くすると、流動性が向上します。 ↩

-

正確な温度制御がどのように成形効率を高めるかを学びましょう。: PEEK とその化合物を正常に成形するには、(アモルファスへの急冷を避けるため) 金型温度を 170 ~ 200 ⁰C に維持できる必要があります。 ↩

-

正確な温度制御が製品の品質と一貫性にどのような影響を与えるかをご覧ください。: 温度は、プラスチック射出成形プロセス全体の各ステップに大きな影響を与えます。だからこそ温度管理が重要なのです… ↩

-

正確なパラメータ制御によって PEEK 成形効率がどのように向上するかをご覧ください。: 成形する PEEK のグレードに応じて、射出成形バレルの処理温度は 350 ~ 400 ⁰C の範囲になります。 ↩