射出成形の際に気になるヒケに悩まされたことはありませんか?おそらく他の人も同じ問題に直面しているでしょう。

射出成形におけるヒケ欠陥を解決するには、射出速度を上げ、冷却時間を最適化し、より高い射出圧力を使用し、部品の厚さを調整し、金型設計を改善します。これらの方法により、材料の流れと冷却が強化され、収縮が減少し、より滑らかな表面仕上げが保証されます。

初めてヒケの解決に取り組んだとき、問題を追いかける終わりのないゲームのように感じました。 1 つの問題が解決したように見えるたびに、別の問題が発生します。時間が経つにつれて、本当の理由を理解することが非常に重要になってきました。この旅を通じて、私は製品デザインや適切な素材の選択などの重要な領域に焦点を当てるようになりました。

均一な壁厚と優れた冷却システムにより、欠陥が少なくなりました。保持圧力や射出速度などの設定を変更することも大いに役立ちました。これらの調整により、製品の品質が実際に向上し、プロセスがより効率的になりました。同様の問題に直面した場合、これらのアプローチが必要な解決策になる可能性があります。

均一な肉厚によりヒケが軽減されます。真実

均一な壁厚を確保することで均一な冷却が可能になり、ヒケが軽減されます。

高収縮素材によりヒケを防ぎます。間違い

高収縮材料はヒケを防ぐことはできず、悪化させる可能性があります。

壁の厚さはヒケにどのような影響を与えますか?

射出成形品にある煩わしい小さなヒケが気になって混乱していませんか?他の人も同じように感じています。壁の厚さは、完璧なデザインを作成する上で重要な役割を果たします。この知識はあなたの仕事を大きく変える可能性があります。

壁の厚さは、プラスチックの均一な冷却と硬化の度合いを変えることでヒケに影響を与えます。一貫した壁厚により均一な冷却が可能になり、ヒケが減少します。厚さが異なると、冷却が不均一になり、目に見える欠陥が生じます。

肉厚とヒケの背後にある科学

設計でヒケに初めて対処したことを覚えています。まるでもぐらたたきのゲームをしているような気分でした。1 つを修正すると、また別のものが出現します。この物語では壁の厚さが大きな役割を果たします。均一な厚さによりプラスチックが均一に冷却され、応力やヒケが軽減されます。しかし、厚さが異なると冷却が不均一になり、厄介な表面欠陥が発生します。

設計上の考慮事項

私は設計時に均一な肉厚を芸術形式として扱います。突然の厚さの変化は実際に問題を引き起こします。段階的に移行することで、収縮の問題を防ぐことができます。リブの設計では、リブの厚さは壁の厚さの 0.6 ~ 0.8 倍を超えてはなりません。急な方向転換はトラブルを意味します。

| デザイン要素 | 推奨される実践方法 |

|---|---|

| 肉厚 | 均一または段階的な移行 |

| リブデザイン | 肉厚の0.6~0.8倍 |

射出成形パラメータ

適切なパラメータを設定すると、ヒケと戦うのに役立ちます。圧力と時間を調整します – すべてが冷えるときの体積損失を克服するために、保持圧力を射出圧力の 50% ~ 80% に設定します。壁が厚い場合は、完全に冷却して成形するために長時間の保持時間が必要になります。

材料の選択

適切な材料を選択することは、仕事に適したツールを選択することに似ています。私は収縮率の低いプラスチックを選びます。ポリスチレン1 は、冷却時の収縮が少なく、耐久性が向上するため、可能であればポリプロピレンよりも優れています。

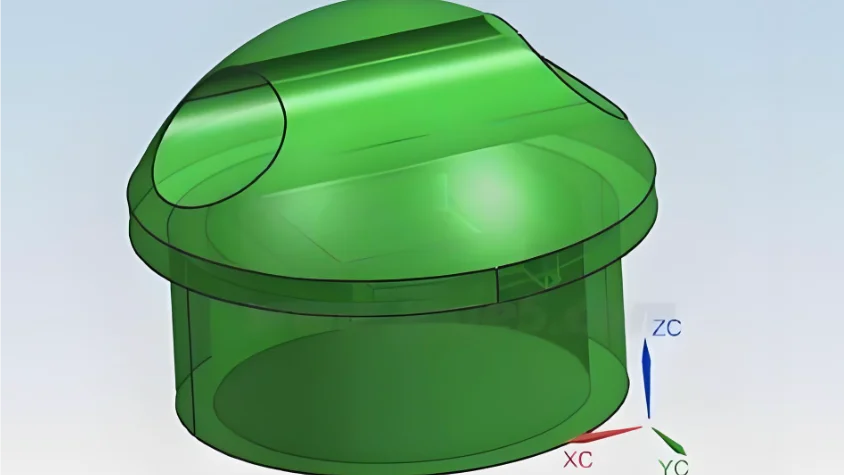

金型設計の最適化

綿密に計画された金型冷却システムは良い友達のようなものです。それは物事をスムーズに進めます。変更された冷却チャネルがどのように均一な温度を維持し、収縮差を低減するかを観察してきました。

| 最適化手法 | 目的 |

|---|---|

| 冷却チャネル | 均一な冷却を実現 |

| ゲートのデザイン | メルトフローを強化し、合流の問題を軽減します |

これらの点に重点を置くことで、成形品のヒケを大幅に軽減し、外観と強度の両方を向上させます。これらの方法を使用することは、より良い製品設計と生産を成功させるために非常に重要です。

リソースを使用して、射出成形プロセスの改善をさらに深く掘り下げます 2 .

均一な肉厚によりヒケを最小限に抑えます。真実

均一な厚さにより均一な冷却が保証され、応力やヒケが軽減されます。

壁が厚いと常にヒケが減少します。間違い

壁が厚いと冷却に時間がかかり、収縮が増加し、ヒケが発生する可能性があります。

リブは射出成形部品のヒケをどのように軽減するのでしょうか?

表面を滑らかに、跡を残さないようにするために、成形部品の小さなリブがどのようにして多大な労力を費やしているかについて考えたことはありますか?

リブはヒケを下げる上で非常に重要です。収縮応力を周囲に分散させます。これによりストレスが分散されます。これらの構造により、すべての材料が均一に冷却されます。リブはパーツが薄すぎたり厚すぎたりするのを防ぎます。素材を追加しすぎずに強度を高めるデザインです。これにより、非常に滑らかで均一な表面が得られます。

射出成形におけるリブの仕組み

射出成形におけるリブは意外と重要です。これらはバックボーンとして機能し、重量をあまり追加することなく強度を与えます。応力を均等に分散し、部品の冷却を促進します。これにより、表面のへこみのようなヒケを軽減できます。これは、本の背表紙がかさばらずにページをまとめているようなものだと考えてください。

リブ設計の原則

リブをランダムに配置するだけがデザインではありません。適切な厚さを確保することが重要であることがわかりました。強度を高め、ヒケを避けるために、リブは壁の厚さの 0.6 ~ 0.8 倍にする必要があります。

-

厚さのガイドライン:

- ここではバランスが重要です。それはケーキを焼くようなものです。生地を一箇所に集めすぎると焼きムラが生じます。

-

スムーズな壁の移行:

- 徐々に変化することが重要です。より良い結果を得るために、ゆっくりと変化に慣れていくことを思い出させます。

| パラメータ | 推奨値 |

|---|---|

| リブの厚さ | 肉厚の0.6~0.8倍 |

| 保圧 | 射出圧力の50%~80% |

射出設定の最適化

圧力や速度などの設定を調整することは、楽器のチューニングに似ています。それぞれの変更は最終製品に影響します。

- 圧力の保持:充填されたタイヤが丸く残るのと同じように、十分な圧力がプラスチックの形状をしっかりと保ちます。

- 射出速度:速度を上げるとヒケが減少し、より滑らかな仕上がりになります。

材料の選択と金型の設計

適切な素材を選ぶことは、スーツに最適な生地を選ぶことに似ています。完璧にフィットする必要があります。

- 材料の選択:ポリスチレンなどの低収縮プラスチックを使用します。それは本当に大きな違いを生みます。

- 冷却システム:綿密に計画された冷却チャネルにより均一な温度が維持され、欠陥が減少します。

専門リソースをチェックして、金型設計の詳細を調べてください 3 。冷却をより均一にし、ヒケを大幅に減らすために、カスタマイズされた冷却4 を追加することを検討してください

これらの要素をデザインに組み込むことで、製品の外観と強度が向上し、目立ちます。

リブにより射出成形では部品重量が大幅に増加します。間違い

リブは重量を大幅に増やすことなく強度を高めます。

適切なリブ設計により、成形品のヒケを軽減します。真実

リブにより応力が分散され、均一な冷却が保証され、ヒケが最小限に抑えられます。

ヒケを避けるために射出成形パラメータを調整するにはどうすればよいですか?

プラスチック部品のヒケは、製品の外観と強度の両方に問題を引き起こすことがよくあります。幸いなことに、射出成形の設定を簡単に変更するだけで、これらの問題は解決できます。これらの迷惑な欠陥は、おそらくほんの数回の調整で解消されます。

ヒケを防ぐには、射出成形における保持圧力、速度、温度などの設定を変更することが非常に重要です。金型や製品設計の調整も大きな役割を果たします。適切な材料を選択することは、これらの欠陥を軽減するのにも役立ちます。適切な材料が重要です。

製品設計の最適化

初期のプロジェクトではヒケが発生してイライラしました。これらの小さなへこみにより、完璧なデザインが台無しになってしまいました。肉厚の均一性を確保することが私にとって重要になりました。わずかな厚さの変化により、不均一な冷却と収縮が発生しました。でこぼこした道を滑らかにするのと同じように、厚さを徐々に変えることが効果があることを学びました。

リブの合理的なデザインが啓示として続きました。リブは最初は重要ではないように見えましたが、収縮応力に役立ちました。リブを肉厚の 0.6 ~ 0.8 倍に保つことで、強度が向上し、ヒケが減少しました。

| デザイン面 | ベストプラクティス |

|---|---|

| 肉厚の均一性 | 厚さの変化に対する段階的な移行 |

| リブデザイン | リブは肉厚の 0.8 倍未満で応力分散を実現 |

射出成形プロセスパラメータの調整

Holding Pressure Control はゲームチェンジャーでした。保持圧力と時間のバランスをとると、製品が冷めるまで抱きしめるのと同じように、収縮が促進されます。

射出速度と温度調整は非常に重要でした。高速射出によりキャビティがすぐに満たされ、冷却の問題が軽減されました。材料が異なれば、必要な温度も異なります。たとえば、結晶性プラスチックの金型温度を高くすると、収縮が減少します。

| パラメータ | 調整戦略 |

|---|---|

| 保圧 | 圧力と時間のバランスをとって収縮を軽減します |

| 射出速度と射出温度 | 速度を上げる。素材ごとに温度を調整する |

金型の最適化設計と変革

冷却システムの設計は、地下に秘密のネットワークを構築し、カスタム冷却チャネルで温度を金型全体に均一に分散させることを目的としているように感じました。金型を心地よい毛布で包むことを想像してください。

ゲート設計の最適化も同様に重要でした。特に厚い壁でゲートを適切に配置すると、圧力保持中のプラスチックの流れが改善され、ヒケが減り、製品がより滑らかになりました。

| パラメータ | 調整戦略 |

|---|---|

| 冷却システムの設計 | カスタマイズされたチャネルで均一な冷却を確保 |

| ゲート設計の最適化 | 流れを良くするために厚い壁にゲートを配置します |

材料の選択と加工

低収縮素材を選ぶのが私のお気に入りの選択になりました。ヒケを軽減するのに役立つからです。

原料を適切にことも非常に重要でした。ナイロンなどの素材の場合、乾燥させることで湿気の問題や過度の収縮が防止されます。

- 材料選択のヒント:ヒケを最小限に抑えるために、低収縮材料を選択します

- 乾燥プロトコル:適切な原料乾燥技術6安定した品質が保証されます。

これらの戦略を実装することで、プロジェクトのヒケが大幅に減少し、洗練されたプロフェッショナルな外観を持ちながら機能的なニーズを満たした製品が完成しました。

均一な肉厚により、射出成形時のヒケを防止します。真実

均一な肉厚により均一な冷却が保証され、収縮やヒケが軽減されます。

金型温度が高くなると、結晶性プラスチックのヒケが増加します。間違い

金型温度を高くすると完全な結晶化が保証され、収縮やヒケが減少します。

ヒケを避けるために金型冷却システムの設計が重要なのはなぜですか?

プラスチック製の物体を持ったときに、小さなへこみやへこみに気づいたことがありますか?

精巧に作られた金型冷却システムは、プラスチック製品のヒケを防ぎます。冷却チャネルを戦略的に配置することで、どこでも同じ温度を保ちます。材料特性は非常に重要です。メーカーはこれらの詳細に焦点を当てることで温度差を低減します。これらの違いにより表面上の問題が生じます。

ヒケを理解する

ヒケとは、射出成形部品の小さなへこみです。これらは不均一な冷却によって発生することが多く、美的魅力7と機能的品質の両方に影響を与える可能性があるため、製造における重大な懸念事項となります。

金型冷却システム設計の役割

金型内の冷却システムは、成形プロセス中の温度を制御します。システムの設計が適切でないと、冷却が不均一になり、収縮に差が生じ、厄介なヒケが生じる可能性があります。

優れた冷却システム設計の重要な要素

- 冷却チャネルのレイアウト:冷却チャネル8か、製品の形状に合わせてカスタマイズすることで、均一な冷却を確保できます。これにより、特定の箇所の過熱が止まり、ヒケが防止されます。

- 温度管理: 金型温度を一定に保つことは非常に重要です。さまざまな材料には特定の温度が必要です。たとえば、結晶性プラスチックの収縮を少なくして完全に結晶化するには、より高い温度が必要です。

| 材料 | 金型温度 (°C) |

|---|---|

| ポリスチレン(PS) | 50-70 |

| ポリプロピレン(PP) | 40-60 |

製品設計の最適化

設計の選択はヒケに大きく影響します。壁の厚さを均一にすることで、プラスチックが均一に収縮し、煩わしい跡が軽減されます。

- 壁の厚さ: 厚い壁から薄い壁にゆっくりと変更すると、突然の収縮の問題が回避されます。

- リブの設計: リブの厚さは通常、壁の厚さの 0.6 ~ 0.8 倍にする必要があります。これにより、収縮応力が分散されます。

射出成形プロセスパラメータの調整

- 保持圧力と時間: 保持圧力を増やすと、冷却中の体積損失のバランスが取れます。厚い壁の場合、保持時間を長くすると、プラスチックが冷えて形状が保持されやすくなります。

- 射出速度と温度: 速い射出速度によりキャビティを迅速に充填することができ、適切な温度調整により収縮の問題を防ぎます。

これらの領域に焦点を当てることで、メーカーは製品の品質を実際に向上させ、ヒケによる欠陥を削減できます。射出成形プロセス9についてさらに詳しく知りたい場合は、現場での最新の実践に関する追加リソースを確認してください。

これらの要素を理解することは、金型設計者がより優れた冷却システムを構築するのに役立ちます。このメリットには、より高品質の製品とより効率的な生産が含まれます。より良い設計は製品を改善し、製造をよりスムーズにし、最終的にメーカーと消費者の両方を助けます。

冷却が不均一になると、成形品にヒケが発生します。真実

冷却が不均一になると収縮差が生じ、ヒケが発生します。

リブの厚さは壁の厚さと同じでなければなりません。間違い

リブの厚さは壁の厚さの 0.6 ~ 0.8 倍にする必要があります。

ヒケ欠陥を最小限に抑えるのに最適な材料はどれですか?

プラスチック製品のヒケに対処する煩わしさを思い出してください。私もそれを感じました!適切な材料を選択すると、成形部品の品質と外観が変わります。

ヒケを軽減するには、ポリスチレン (PS) などの収縮率の低い材料を選択してください。これらの素材は均一な冷却を提供します。乾燥処理は収縮を大幅に軽減するのに役立ちます。収縮が大幅に減少します。

ヒケを理解する

プロジェクトの締め切りが近づいていて、煩わしいヒケがすべてを台無しにしてしまうように思えたときのことを覚えています。ヒケは、通常、コアと表面の間の冷却速度の差が原因で、成形品の表面が凹むときに発生します。これらは、均一な冷却を促進し、収縮率が低い材料を慎重に選択することで最小限に抑えることができます。

低収縮材料の選択

経験から、材料の選択が成功または失敗に影響を与えることが分かりました。ヒケを最小限に抑える最も効果的な方法の 1 つは、本質的に収縮率が低い材料を選択することです。たとえば、ポリスチレン (PS) 10 は通常、収縮が少ないため、欠陥のない滑らかな表面を実現するのに最適です。

| 材料 | 収縮率 |

|---|---|

| ポリスチレン(PS) | 低い |

| ポリプロピレン(PP) | 高い |

対照的に、ポリプロピレン (PP) 11 はより収縮する傾向があるため、ヒケを最小限に抑えることが主な関心事の場合にはあまり適していません。

乾燥処理の重要性

乾燥は重要です。一度、ナイロンの乾燥が不十分で失敗パーツが多くなってしまいました。原材料中の水分によりヒケの問題が悪化する可能性があります。ナイロンなどの素材は、湿気による膨張とその後の収縮を防ぐために、加工前に完全に乾燥させる必要があります。原材料12をことにより、過剰な収縮の可能性が低減される。

射出成形プロセスに対する材料の影響

適切な材料の選択は、保持圧力、射出速度、温度などの多くのことに影響します。適切な材料の選択は、保持圧力、射出速度、温度などのプロセス パラメーターにも影響します。結晶性プラスチックの場合、完全な結晶化には金型温度の調整が重要であり、これにより冷却中の体積収縮が軽減されます。

材料の選択と設計およびプロセスの統合

適切な素材を選択するということは、単に素材を選択するだけではありません。それをデザインとプロセスに適合させることが重要です。材料の選択は単独で決定すべきではありません。製品設計およびプロセスパラメータと統合する必要があります。壁の厚さを均一に保つことで、製品全体が均一に冷却され、ヒケがさらに最小限に抑えられます。異なる厚さが必要な場合は、壁の厚さを徐々に変更すると、収縮を均一に制御するのに役立ちます。

材料と設計がどのように結びついているかを理解することによって、メーカーは実際にヒケに効果的に対処する計画を立てることができます。

ポリスチレンは収縮率が低いです。真実

ポリスチレンは収縮が最小限であり、ヒケが少ないことで知られています。

ポリプロピレンはヒケを最小限に抑えるのに最適です。間違い

ポリプロピレンは収縮率が高いため、ヒケを最小限に抑えるにはあまり適していません。

結論

この記事では、製品品質を向上させるための設計の最適化、プロセスの調整、材料の選択、冷却システムの改善に焦点を当て、射出成形におけるヒケを除去するための効果的な戦略について説明します。

-

設計戦略を改善するために、冷却速度がヒケなどの欠陥にどのような影響を与えるかを調べます。 ↩

-

射出成形プロセスを強化し、欠陥を最小限に抑える戦略を見つけてください。 ↩

-

リブ設計を補完して欠陥を最小限に抑える高度な金型最適化テクニックを学びます。 ↩

-

カスタマイズされた冷却チャネルがどのように温度分布を改善し、ヒケの可能性を低減するかを調べてください。 ↩

-

このリンクを調べると、材料の選択がヒケの防止に与える影響を理解するのに役立ちます。 ↩

-

このリンクでは、欠陥を防ぐために不可欠な効果的な乾燥技術についての洞察が得られます。 ↩

-

ヒケが製品の外観にどのような影響を与えるかを理解することは、これらの欠陥を回避するためのより良い金型の設計に役立ちます。 ↩

-

千鳥配置の冷却チャネルが均一な温度分布を提供してヒケを防ぐ方法を学びましょう。 ↩

-

射出成形プロセスを強化して製品の品質を向上させる最先端の方法を探求します。 ↩

-

ポリスチレンの収縮率が低いため、ヒケを減らすための最適な選択肢となる理由をご覧ください。 ↩

-

ポリプロピレンの高い収縮率が他のプラスチックとどのように比較されるかを理解します。 ↩

-

湿気による欠陥を防ぐために原材料の乾燥が重要である理由を学びましょう。 ↩

-

材料の選択が射出成形の結果と欠陥の防止にどのような影響を与えるかを調べてください。 ↩