すべての曲線とエッジが使用するツールを決定する芸術作品を彫刻することを想像してください。これが、幾何学が射出成形におけるカビの設計に影響を与える方法です。

パーツジオメトリは、流れ、冷却、排出に影響を与えることにより、射出型の設計に影響を与え、潜在的な複雑さとコストの変化につながります。これらの効果を理解することは、効率と製造可能性のために金型を最適化するのに役立ちます。

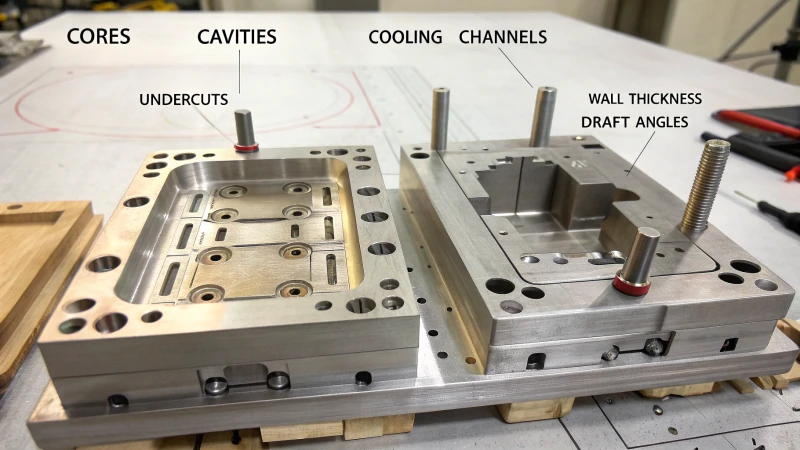

プロジェクトの複雑なジオメトリに初めて取り組んだのを覚えています。それは、正確な思考を必要とするパズルのようなものでした。アンダーカットはトリッキーで、潜在的な欠陥を避けるために壁の厚さを調整する必要がありました。これらの要素は、ドラフト角度とともに、金型の設計を精製する上で重要です。これらのニュアンスを考慮することにより、効率と製品の品質を改善し、各デザインをやりがいのある課題にします。

パーツジオメトリは、射出成形のカビの流れに影響します。真実

異なる形状は、材料が金型内でどのように流れるかに影響します。

カビの複雑さは、複雑な部分形状とともに減少します。間違い

複雑な形状は通常、カビの複雑さを増加させ、それを減らすことはありません。

幾何学的特徴は金型の設計にどのように影響しますか?

それらの複雑な型がどのように生き返るのか疑問に思ったことはありませんか?それはすべてデザインの詳細についてです。

壁の厚さ、金型のサイズ、コアの形状、部分の複雑さなどの幾何学的な特徴は、カビの設計に不可欠であり、製造可能性、冷却効率、製品の品質に影響します。

肉厚

壁の厚さの重要性に初めて気付いたときのことを覚えています。私は洗練された新しいガジェットのプロジェクトに取り組んでいましたが、クライアントはそのユニークな曲線について断念していました。しかし、画面上で見栄えが良いのは、実際には悪夢でした。壁の厚さが均一だとは考えていなかったため、争いはramp延していました。一貫した壁の厚さは、冷却さえ確実に保証し、ワーピングを最小限に抑えます。これは重要です。厚さの変化は、私が難しい方法を学んだので、予期しないストレス集中と欠陥につながる可能性があります。

| 肉厚 | デザインへの影響 |

|---|---|

| ユニフォーム | 冷却さえも、反りを減らしました |

| さまざまです | ストレス集中、欠陥 |

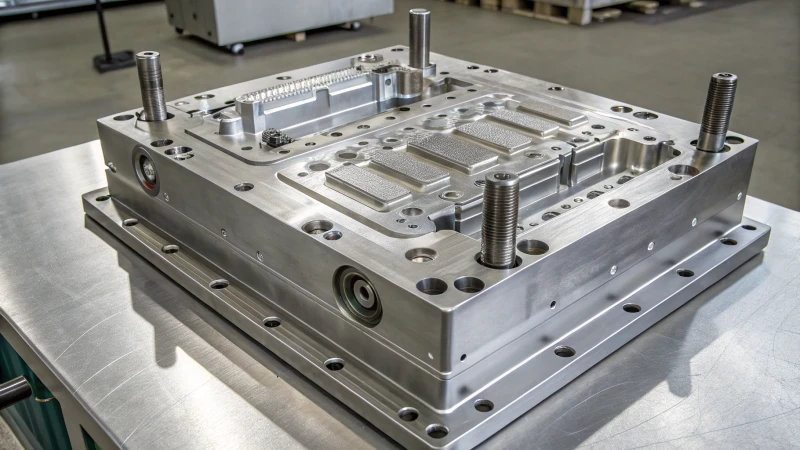

金型サイズ

サイズは、特に金型に関しては重要です。かつて、私は自動車部品用の巨大な型を設計しました。それは印象的でしたが、信じられないほどリソース集中的でした。大きな金型はより多くの材料を消費し、冷却に時間がかかり、効率とコストに直接影響します。材料利用のために、サイズと材料使用のバランスをとる必要があります1 。

コア形状

ああ、コアの形の物語!複雑なコアデザインがプロジェクトをほぼ脱線させた時代を思い出します。排出プロセスは、その複雑な幾何学のために難しいものでした。コア形状を選択する際の精度は、生産効率2、潜在的な落とし穴をスムーズな動作に変えることができます。

一部の複雑さ

部分が複雑になればなるほど、金型の設計ではより多くの課題が生じます。 1つのプロジェクトでは、デザインの複雑さは、より多くのカビとコストの増加を意味していましたが、結果は価値がありました。これは非常に詳細な製品です。

| 複雑さのレベル | デザインの課題 |

|---|---|

| 単純 | 金型が少なく、コストが低くなります |

| 複雑な | より多くの金型、より高いコスト |

これらの幾何学的なニュアンスを理解することは私にとっての旅でした。生産コストを抑えながら、パフォーマンスを向上させるために金型を最適化することを学びます。これらの要因3ことにより、長期的には時間とリソースの両方を節約した情報に基づいた設計上の決定を下すことができました。

均一な壁の厚さは、カビのゆがみを減らします。真実

均一な壁の厚さは、冷却さえ保証し、ゆがみを最小限に抑えます。

複雑なコア形状は、排出プロセスを簡素化します。間違い

複雑なコアシェイプは、正確な計画を必要とする複雑な排出を複雑にします。

アンダーカットはカビの複雑さにどのように影響しますか?

金型デザインの複雑さをナビゲートすることは、アンダーカットがしばしば興味深いパズルになり、複雑さとコストの両方を形作る旅です。

金型設計のアンダーカットは、サイドアクションやリフターを必要とし、排出を複雑にし、コストを引き上げることにより、複雑さを高めます。これらの課題を効果的に管理するには、戦略的設計が不可欠です。

金型デザインのアンダーカットを理解する

型のデザインでアンダーカットに遭遇したのを初めて覚えています。それは小説で新しいキャラクターに会うようなものでした。アンダーカットは、パーツをぴったりと維持する魅力的な機能であり、簡単な金型のデザインを複雑な挑戦に変えることができます。彼らは、サイドアクションやリフターなどの追加のメカニズムを要求して、部品をリリースし、複雑さとコストに関するアンティを高めます。それは、すべてのピースが完全にフィットする必要があるパズルを解きようとするようなものです。

| 側面 | アンダーカットの影響 |

|---|---|

| デザイン | アンダーカットに対応するには、複雑なツール設計が必要です。 |

| 生産 | 排出プロセスの追加ステップにより、サイクル時間を長くします。 |

| 料金 | より複雑な金型とメンテナンスにより、コストを引き上げます。 |

アンダーカットを管理するためのソリューション

-

サイドアクションとリフター:

これらのcraftなコンポーネントは、排出中に金型の部分を動かします。- 長所:複雑なデザインを有効にします。柔軟なソリューションを提供します。

- 短所:金型のメンテナンスと摩耗をエスカレートできます。

-

パートの再設計:

時には、文字通り、図面に戻ることです!角度を微調整したり、不必要な機能を排除したりすることで、デザインを単純化すると複雑さを大幅に減らすことができます。 -

高度なCADソフトウェア:

高度なCADツールの力を活用することは、クリスタルボールを持つようなものです。彼らは潜在的なアンダーカットの問題を早期に明らかにし、より大きな頭痛に変化する前に調整を可能にします。

現実世界のアプリケーション

私の経験では、自動車や家電などの業界と協力することは、アンダーカットが頻繁に出現する場所です。これらは、機能と美学の両方を強化するユニークなテクスチャまたはラッチメカニズムを作成するために不可欠です。デザイナーはアンダーカット4を、その完璧な仕上げまたは機能性を実現し、イノベーションと実用性の端でバランスを取ることができます。

5影響するかを理解することで、私のようなデザイナーは情報に基づいた意思決定を行い、視覚的魅力と製造可能性の適切なバランスを築くことができます。

アンダーカットには、金型の設計におけるサイドアクションが必要です。真実

側面アクションは、アンダーカットを管理するために使用され、部分排出が可能になります。

パーツの再設計は、金型の単純化には不要です。間違い

部品の再設計は、アンダーカットを排除することで金型を簡素化できます。

カビのデザインで壁の厚さが重要なのはなぜですか?

壁の厚さがカビのデザインでなぜそんなに大したことなのか疑問に思ったことはありませんか?高品質の製品を作成するために考えるよりも重要です。

カビの設計における壁の厚さは、均一な冷却、材料の流れ、構造の完全性に不可欠であり、ゆがみや亀裂などの欠陥を軽減し、最終的に噴射製品の品質と信頼性を改善します。

冷却速度における壁の厚さの役割

私が最初に金型のデザインを掘り下げたとき、冷却時間に対する壁の厚さの影響は啓示でした。壁が厚すぎたため、延長されたサイクル時間に苦労したプロジェクトに取り組んだことを覚えています。厚い壁はより長く熱を保持します。つまり、冷やすのに永遠にかかることを意味します。これは、生産時間を引き出すだけでなく、収縮の一貫性を台無しにします。壁の厚さの均一な6を、スムーズな冷却プロセスを維持し、それらの厄介な欠陥を最小限に抑えるための鍵であることをすぐに学びました

材料の流れと構造の完全性への影響

狭すぎる漏斗にパンケーキバッターを注ぎようとすることを想像してみてください。適切に流れることはありません!それは、カビのデザインに材料の流れを見る方法のようなものです。薄い壁は流れを窒息させ、不完全な充填につながる可能性があります。裏側では、壁が厚すぎると、シンクマークになり、大量の素材を無駄にします。そのスイートスポットを見つけることは、完成品が十分な強度7をが、それでも素晴らしいように見えます。

| 肉厚 | 冷却速度 | マテリアルフロー |

|---|---|---|

| 厚すぎる | 遅い | シンクマークのリスク |

| 理想的 | バランスの取れた | 最適 |

| 薄すぎる | 急速な | 反りの危険性 |

欠陥の回避:反りとひび割れ

一度、私は生産後にひびを入れ続けるデザインに取り組んでいるチームの一員でした。壁の厚さが不均一であることに気付くまで、それを理解することができませんでした。これにより、内部応力が生じ、反りと亀裂が生じました。潜在的な弱点8、コンポーネント全体で一貫した壁の厚さを確保することをポイントにしました

結論として、ターゲットから壁の厚さに注意を払うことは、金型の設計において不可欠です。生産効率と製品の耐久性と品質のバランスをとるのに役立ち、反りや亀裂などの欠陥を削減します。デザイナーとして、設計プロセスの初期にこれらの原則を組み込むことは、プロジェクトの成功を実際に行うか、または破ることができます。

壁が厚くなると、金型の冷却時間が増加します。真実

厚い壁は熱をより長く保ち、冷却プロセスを伸ばします。

均一な壁の厚さは、製品の反りにつながります。間違い

均一な厚さは、反りのような欠陥を最小限に抑え、信頼性を確保します。

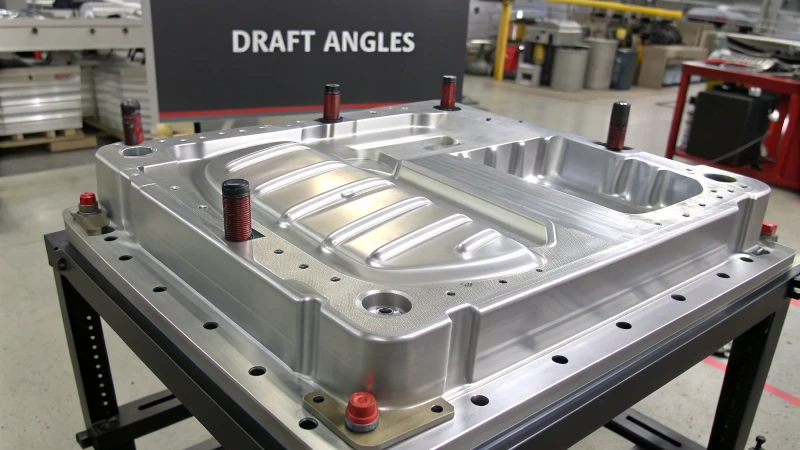

ドラフト角度はカビの排出にどのように影響しますか?

小さな詳細がどのようにデザインを作ったり壊すことができるのだろうと思いますか?まあ、金型デザインのドラフト角度はまさにその重要です。

ドラフト角度は、成形部品の滑らかな排出を容易にし、粘着性や損傷を最小限に抑え、それによって生産効率と製品の品質を改善します。

ドラフト角の重要性

私が最初に金型のデザインで作業を始めたとき、私はこれらの一見小さな角度の重要性を完全に把握していませんでした。しかし、ドラフトアングルは、 9つのモールディングのプラスチック射出。それらは、パーツが金型から簡単にスライドするのを助けるため、不可欠です。それらがなければ、部品は行き詰まって欠陥を引き起こす可能性が高く、誰もその手間を望んでいません。

ドラフト角度の仕組み

ドラフト角度を穏やかな斜面と考えてください。金型デザインのこのわずかなテーパーは、部品を排出するときに摩擦を減らすものです。平らな表面に対して丘を滑らせようとすることを想像してみてください。それは、物事をより滑らかで簡単にすることです。通常、これらの角度は、あなたが働いているものに応じて、1〜3度の範囲です。

生産効率への影響

私がこの分野で新しいとき、ドラフト角度は欠陥を防ぐだけでなく、より効率的な生産ラインへのチケットでもあることをすぐに知りました。排出中に抵抗を下げることにより、彼らはサイクル時間10。つまり、各部品をポップアウトするのに必要な力と時間が少なくなります。

デザイナーのための実際的な考慮事項

モールドの設計は、時々パズルを解くような気分です。適切なドラフト角度を計算することは、部品の完全性が損なわれないようにするために重要です。たとえば、ポリプロピレンは、収縮率のためにABSとは異なる角度を必要とすることがよくあります。それを間違えると、費用のかかる間違いがあります。

表:材料による推奨ドラフト角度

| 材料 | 推奨されるドラフト角度 |

|---|---|

| ポリプロピレン | 1-2度 |

| ABS | 2〜3度 |

| ナイロン | 3-5度 |

業界標準とガイドライン

業界の基準をナビゲートすることは、紛失したときにマップを持つことに似ています。これは、金型デザインを成功させるために必須です。ありがたいことに、パーツジオメトリと材料特性に基づいて効果的なドラフト角を組み込む方法に関するガイドラインがたくさんあります。彼らは、最適なカビ排出結果を達成するための命の恩人でした。

ドラフト角を効果的に適用する詳細な洞察については、金型設計標準11のリソースをチェックすることをお勧めしますそれは私が私のデザインを洗練するのに役立ち、あなたのためにも驚異をもたらすことができました。

ドラフト角度は、カビ排出中の摩擦を減らします。真実

ドラフト角度は、摩擦を最小限に抑え、排出を支援するテーパーを作成します。

ABSには、カビ排出に5度ドラフト角度が必要です。間違い

ABSは通常、効果的な排出のために2〜3度のドラフト角を必要とします。

部品の対称性は、モールドの設計にどのような役割を果たしますか?

カビのデザインの対称性の魔法を初めて理解したとき、私は覚えています。それは秘密のコードのロックを解除するようなものでした。突然、すべてがクリックされ、この単純な原則が製造プロセス全体をどのように変えることができるかを実感しました。

金型設計の部分対称性は、複雑さを軽減し、エラーを最小限に抑え、バランスの取れた応力分布を確保することでコスト効率を高めます。成形部品の品質と耐久性が向上し、デザイナーにとって不可欠です。

部分対称性の重要性

私の経験では、カビのデザインの対称性は、美学だけではありません。それはすべてを一緒に保持しているバックボーンのようなものです。部品が対称である場合、成形プロセス中に均一な力を経験し、ゆがんだり、欠陥が忍び寄る可能性が低くなります。不均一な圧力分布に苦しんでいるプロジェクトに取り組んだことを覚えています。対称。

対称設計の利点

| 利点 | 説明 |

|---|---|

| コスト効率 | カビの製造を簡素化し、生産費を削減します。 |

| 品質向上 | より少ないエラーで一貫した製品品質を保証します。 |

| 時間節約 | 設計プロセスを合理化し、開発時間を短縮します。 |

複雑なカビのデザインの対称性

複雑なデザインに取り組むことは、パズルを解くように感じることがよくあり、対称性は解決策を保持する1つのピースです。 CADソフトウェア12をゲームチェンジャーになる可能性があり、高精度の結果に必要な繊細なバランスを維持するのに役立つことがわかりました

デザイナーは、多くの場合、対称性がどれだけ必要かについて厳しい呼び出しに直面します。完全な対称性は常に夢ですが、部分的な対称性は依然としてバランスと均一性の点でパンチを詰め込みます。それはすべて先に考えることです。これは、部品がどのように使用され、どのような製造方法が自由に使えるかを考えています。

ケーススタディ:電子デバイスコンポーネントの対称性

家電用のプラスチックコンポーネントの設計について考えてみてください。これは、私がよく知っている分野です。対称部品は、より良く適合するだけでなく、製品の視覚的な魅力を高めます。射出成形技術13を使用して、設計者は部分対称性を活用して、最小限の欠陥で大量生産を達成できます。

たとえば、対称的なスマートフォンケースにより、各側が成形中に等しい圧力を発生させ、ワーピングや不一致の部品などの潜在的な問題を軽減することが保証されます。これは、機能と美学の両方を維持する上で、どのように重要な対称性がどのように重要であるかを本当に駆り立てました。

課題と考慮事項

しかし、課題をめちゃくちゃにしないようにしましょう。対称性は、機能とフォームの間で綱渡りを歩くように感じることがあります。デザイナーは、そのスイートスポットを見つけるために、各プロジェクトのニーズを慎重に検討する必要があります。

さらに、新しい素材や技術が作用すると、伝統的な対称的なデザインの再考を要求するかもしれません。心を開いて、革新的なデザインツール14が、これらのハードルを効果的に克服する際に本当に報われることができることを学びました。

対称金型により、生産コストが削減されます。真実

対称性により、カビの製造が簡素化され、生産費が削減されます。

非対称部品は、均一な応力分布を確保します。間違い

対称部品のみが均一な力を経験し、欠陥を減らします。

デザイナーは、複雑な幾何学の金型をどのように最適化できますか?

これらの心を曲げる幾何学のためのカビのデザインの複雑さに取り組んでいることに気付いたことがありますか?

設計者は、高度なCADソフトウェア、トポロジ最適化技術、革新的な材料を使用して、複雑な幾何学の金型を最適化し、高生産基準を満たすために精度と効率を高めることができます。

高度なCADソフトウェアの役割

私が複雑なデザインに直面しているとき、高度なCADソフトウェア15私の信頼できる味方になります。 SolidWorksやAutoCADなどのこれらのツールは、金属の切断を開始する前に潜在的な問題を視覚化および解決できる高精度のモデリングとシミュレーション機能を提供します。厄介なアンダーカットであろうと壁の厚さであろうと、これらのソフトウェアソリューションは、ゲームの先を行くのに役立ちます。

トポロジの最適化手法

トポロジーの最適化16に飛び込むことは、私にとってゲームチェンジャーでした。設計スペース内で材料分布を微調整することにより、廃棄物を最小限に抑えながら、これらのパフォーマンス目標を達成できます。これは、複雑なジオメトリを使用するときに重要です。バランスをとる行為のように感じられ、リソースを過度に使用することなく構造的完全性を確保します。

| 技術 | 利点 |

|---|---|

| トポロジの最適化 | 材料の無駄を減らし、構造的完全性を維持します |

| 高度なCADツール | 高精度モデリング、プロダクション前の問題検出 |

革新的な材料と技術

適切な素材を選ぶスリルは、料理に最適なスパイスを選ぶようなものです。高性能ポリマーや金属合金などの革新的な材料17はさらに、3D印刷やCNC加工などのテクノロジーは、プロトタイプのテストとカビの作成のための新鮮な可能性を開きます。

カビの最適化のための実用的な設計のヒント

- アンダーカットを検討してください:金型のリリースを念頭に置いて計画すると、費用のかかる再加工の頭痛から私を救います。

- 壁の厚さ:壁の厚さの均一な状態を維持することは、反りや沈没災害を防ぐための私の頼りになる戦略です。

- 冷却システム:効果的な冷却チャネルは、サイクル時間を短縮するために必須です。

これらの戦略をワークフローに組み込むことで、私がどれだけ効率的に機能するかだけでなく、生産する金型の品質も変わりました。これらの道を絶えず探索することで、私は金型のデザインで可能なことの境界を押し続けています。それでは、私たちの袖を巻き上げて、これらのテクニックに飛び込み、次のプロジェクトをどのように高めることができるかを見てみましょう!

高度なCADツールは、カビの設計の問題を早期に検出するのに役立ちます。真実

CADツールはデザインをシミュレートし、生産前の潜在的な問題を特定します。

均一な壁の厚さは、カビの反りのリスクを高めます。間違い

均一な壁の厚さは、実際にカビのゆがみや沈みを防ぐのに役立ちます。

結論

パーツジオメトリは、射出成形、流れ、冷却、排出効率に影響を与えるカビの設計に大きく影響します。これらの要因を理解することは、生産と製品の品質を最適化するために重要です。

-

材料の使用量を最適化することでコストを削減し、カビ製造の効率を向上させることができる方法を学びます。 ↩

-

合理化された生産に適したコア形状を選択することが不可欠である理由を発見してください。 ↩

-

最適なカビの設計結果を達成するのに徹底的な分析がどのように役立つかを調べてください。 ↩

-

特定の美学や機能を達成するための自動車設計におけるアンダーカット使用の例を発見してください。 ↩

-

追加のツール要件とともに、アンダーカットがカビの複雑さを増加させる方法を調べて、コストと生産効率に影響を与える可能性があります。 ↩

-

均一な壁の厚さは、一貫した冷却の達成、成形部品の歪みや収縮の問題を軽減するのに役立ちます。 ↩

-

最適な壁の厚さは、材料の流れや美的品質を損なうことなく、十分な強度を保証します。 ↩

-

CADツールは、潜在的な弱点を特定し、設計者が耐久性を改善するために壁の厚さを最適化するのに役立ちます。 ↩

-

プラスチック射出成形の詳細な手順を調べて、ドラフト角が役割を果たす場所を理解します。 ↩

-

ドラフト角度を最適化することで、製造業のサイクル時間の短縮につながる方法を学びます。 ↩

-

金型設計におけるドラフト角の適用を導く業界標準を発見します。 ↩

-

CADソフトウェアが、複雑な金型設計の対称性の維持をどのようにサポートするかを学びます。 ↩

-

射出成形が対称部品を効率的に生成する方法を発見してください。 ↩

-

対称的な金型設計の課題を克服するのに役立つ新しい設計ツールについて調べてください。 ↩

-

どのCADソフトウェアが複雑な金型幾何学を効率的に処理するのに合わせた機能を提供するかを発見してください。 ↩

-

トポロジの最適化が、設計の完全性を維持しながら、材料の使用を合理化する方法を学びます。 ↩

-

複雑なデザインのカビの耐久性とパフォーマンスを向上させる新しい材料について調べてください。 ↩