プラスチック部品の剛性と靭性の間のスイートスポットを見つけるのは簡単な作業ではありません。

プラスチック射出成形部品の剛性と靱性の完璧なバランスを実現するには、材料の選択を慎重に検討し、射出成形プロセスを最適化し、戦略的な構造設計機能を実装する必要があります。

しかし、これはほんの始まりにすぎません。このバランスをマスターするための道には、製造ゲームを真に向上させることができる材料、プロセス、革新的なデザインに関する興味深い洞察が詰まっています。

ポリカーボネートは高剛性、高靭性に最適です。真実

ポリカーボネートは優れた剛性と衝撃強度を備え、要求の厳しい用途に適しています。

剛性と靭性のバランスをとる上で、材料の選択はどのような役割を果たしますか?

適切な材料を選択することは、プラスチック射出成形部品の剛性と靱性のバランスをとる上で非常に重要であり、耐久性と性能に影響を与えます。

プラスチック部品の剛性と靭性の適切なバランスを達成するには、材料の選択が不可欠です。適切なプラスチックマトリックスの選択、合金またはブレンドの使用、強化材料の追加は、両方の特性を強化する効果的な戦略です。

適切なプラスチックマトリックスの選択

プラスチック マトリックス1の選択が極めて重要な役割を果たします。たとえば、ポリカーボネート (PC) は高い剛性と衝撃強度で知られており、これらの特性が要求される用途に最適です。一方、ポリプロピレン(PP)は、低コストで優れた靭性を備えていますが、剛性に欠けています。特定の用途要件に合わせてプラスチックを選択することが重要です。

合金とブレンドの活用

プラスチックを合金またはブレンドすると、異なる材料の長所を効果的に組み合わせてバランスをとることができます。一般的な例は、PC の剛性と ABS の靭性を融合した PC/ABS アロイです。この組み合わせは、衝撃に強く、応力下でも完全性を維持できるため、電子機器の筐体で広く使用されています。

強化材の追加

繊維強化材

繊維強化によりプラスチックの剛性が大幅に向上します。強度を高めるために、グラスファイバーやカーボンファイバーなどの素材がよく使用されます。最適なレベルの靭性を維持するには、繊維の長さ、含有量、配向を制御することが不可欠です。

ミネラルフィリング

タルカムパウダーや炭酸カルシウムなどの鉱物フィラーは、硬度と安定性を高めます。ただし、フィラーの量が多すぎると靭性が低下する可能性があるため、用途のニーズに基づいて慎重に選択する必要があります。

表 1: 強化されたプラスチックの例

| タイプ | 強化 | 剛性への影響 | 靭性への影響 |

|---|---|---|---|

| ポリカーボネート | グラスファイバー | 高い | 適度 |

| ポリプロピレン | タルカムパウダー | 適度 | 低い |

| ABS/PC合金 | カーボンファイバー | 高い | 高い |

特定のアプリケーションに関する考慮事項

各アプリケーションには、これらの特性の独自のバランスが必要です。たとえば、自動車部品には力と衝撃の両方に耐えられる材料が必要であるため、繊維強化材を含む PC/ABS ブレンドは優れた選択肢となります。対照的に、家庭用電化製品では、構造の完全性を犠牲にすることなく軽量化を優先する可能性があります。

材料選択の微妙な違いを理解することは、望ましい機械的特性を達成するのに役立つだけでなく、費用対効果や製造可能性などの要素にも影響します。剛性と靱性2の相互作用は複雑であり、多様な産業ニーズを満たすには材料科学への微妙なアプローチが必要です。

ポリカーボネートは高い剛性と衝撃強度を備えています。真実

ポリカーボネートは優れた剛性と耐衝撃性で知られています。

過剰なミネラルフィラーはプラスチックの靭性を高めます。間違い

鉱物フィラーが多すぎると靭性が低下し、プラスチックがより脆くなります。

射出成形プロセスの最適化は部品のパフォーマンスにどのような影響を与えますか?

射出成形プロセスの最適化により、プラスチック部品の性能が大幅に向上し、剛性と靱性の両方が向上します。

射出成形時の温度、圧力、速度、冷却時間を最適化することで、メーカーは剛性の強化と靭性の制御により優れた部品性能を達成できます。

温度制御の影響

射出成形プロセスにおいて極めて重要な要素です3 。射出温度と金型温度を微調整することで、メーカーはプラスチックの分子配向と結晶化を強化し、剛性を向上させることができます。ただし、過度の温度はプラスチックを劣化させ、その性能を損なう可能性があります。

主な考慮事項:

- 射出温度:上昇させると粘度が低下し、流動性が向上しますが、劣化の危険性があります。

- 金型温度:設定を高くすると結晶化は向上しますが、サイクル時間が長くなります。

圧力と速度の調整

射出圧力と射出速度の調整は、プラスチック材料の圧縮に影響します。通常、圧力を高くすると、材料が完全に充填されるため剛性が高まりますが、内部応力が誘発されて靭性が低下する可能性があります。

圧力に関する洞察:

- 保持圧力:収縮を補うのに役立ちますが、過剰なレベルは過剰圧縮につながります。

- 速度の変動:速度が速いほど生産効率は向上しますが、内部応力が悪化する可能性があります。

冷却時間の管理

冷却段階は、結晶化度と応力分布を制御するために重要です。メーカーは冷却時間を延長することで完全な結晶化を可能にし、剛性を向上させます。ただし、これにより生産サイクルが遅くなる可能性があります。

| 冷却時間 | インパクト |

|---|---|

| より長い | 結晶化度の向上、剛性の向上 |

| 短い | 生産速度の向上、潜在的なストレスの問題 |

プロセス調整を設計に組み込む

これらのプロセスの最適化を壁の厚さやリブの設計などの設計上の考慮事項4この総合的なアプローチにより、射出成形プロセスの各コンポーネントが相乗効果を発揮して、強度と弾性の両方に対する特定の用途の要求を満たす部品を製造できるようになります。

金型温度を高くすると、部品の結晶化が向上します。真実

金型温度を高くすると結晶化が促進され、剛性が向上します。

射出速度が速いと、部品の内部応力が軽減されます。間違い

速度が速くなると内部応力が増加し、靭性に影響を与える可能性があります。

靭性を損なうことなく剛性を高める構造設計手法とは?

プラスチック部品の剛性と靭性を考慮した設計には、柔軟性を犠牲にすることなく最適なパフォーマンスを確保する戦略的な選択が必要です。

最適化された肉厚、戦略的なリブ配置、フィレット設計などの技術を採用することで、プラスチック射出成形部品の靭性を損なうことなく剛性を高めることができます。

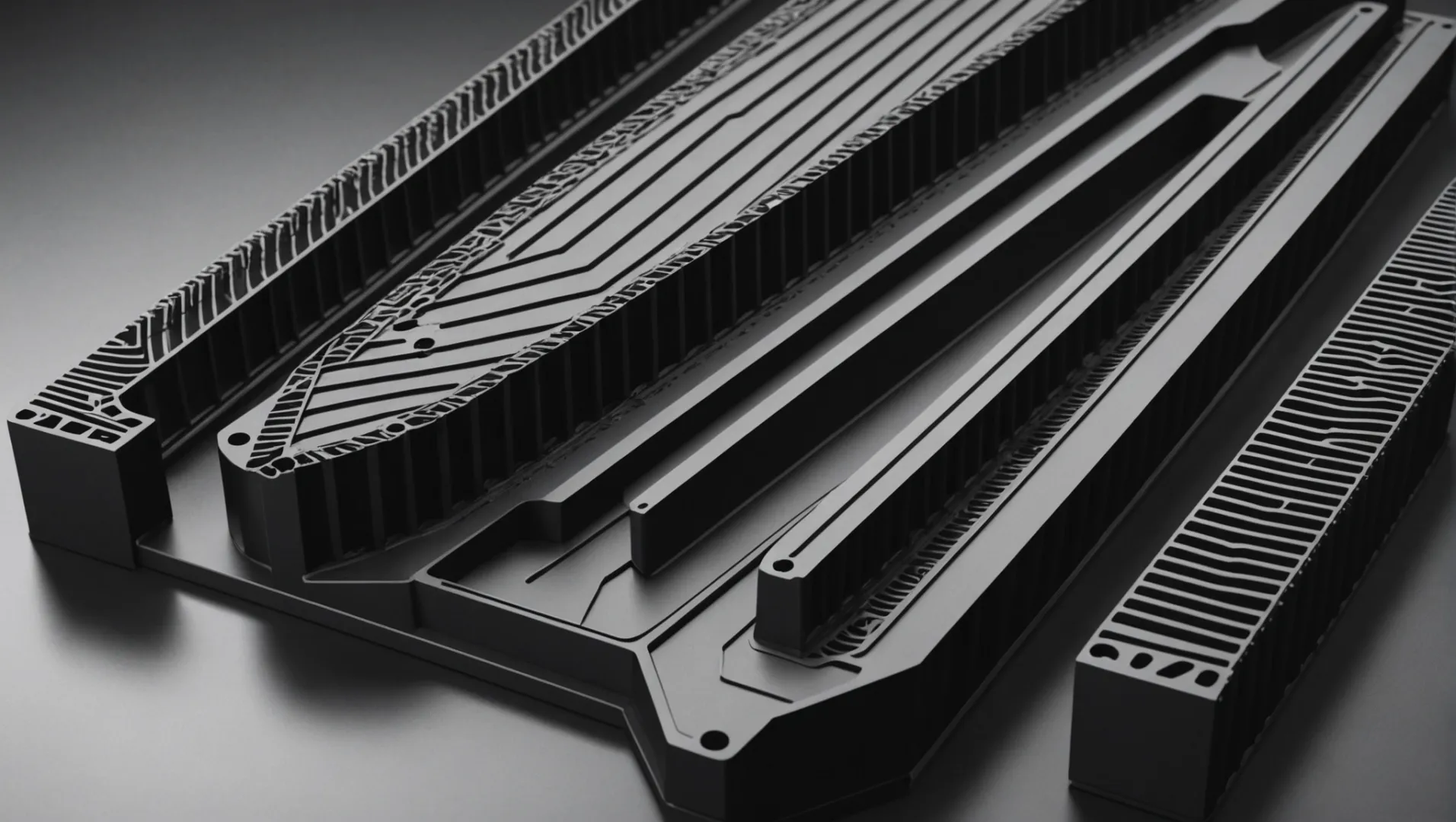

肉厚の最適化

プラスチック部品の壁の厚さは、剛性と靭性の両方を決定する上で重要な役割を果たします。壁厚の勾配は、部品全体の応力分布に応じて厚さを変化させる設計手法です。たとえば、より大きな荷重に耐えることが予想される領域の壁を厚くすることができ、一方、応力が低い領域はより薄くすることができます。この方法は、構造の完全性を確保しながら、重量と材料コストを削減します。

さらに、均一な肉厚により、反りや亀裂の原因となる応力集中や不均一な冷却を回避できます。と冷却時の内部応力5により靭性に影響を与える可能性があることを考慮してください

リブ設計の考慮事項

プラスチック部品の剛性を高めるためにはリブが不可欠です。重量や材料の使用量を大幅に増加させることなく、追加のサポートを提供します。ただし、リブの配置、形状、サイズは慎重に計画する必要があります。応力集中点が発生し、靱性が損なわれる可能性があるため、リブの高さや幅が過剰になることは避けてください。

リブと部品本体との間の適切な接合が極めて重要です。鋭いエッジではなく滑らかな移行を備えたリブを統合することで、応力を均等に分散するのに役立ちます。これにより、亀裂のリスクが軽減され、コンポーネントの全体的な靭性が向上します。

応力分散のためのフィレット設計

フィレット、つまり丸い角は、プラスチック部品内の接合部や交差部での応力集中を大幅に軽減します。フィレット半径を大きくすると、応力が表面全体に均一に分散され、靭性が向上します。ただし、これと材料の再配分による剛性の低下の可能性とのバランスを取る必要があります。

適切なフィレット半径の選択は、特定のアプリケーション要件によって決まり、包括的な応力解析に基づいて決定する必要があります。通常、半径が大きいほど靭性が高くなりますが、適切に管理しないと剛性が損なわれる可能性があります。

これらのテクニックの実装

剛性と靱性の最適なバランスを達成するには、開発プロセスの早い段階でこれらの構造設計テクニックを統合します。コンピュータ支援設計 (CAD)ソフトウェアは応力分布をシミュレーションし、潜在的な故障点を予測できるため、設計者は製造を開始する前にアプローチを改善できます。この積極的なアプローチにより、リブの構成や壁の厚さを効率的に調整できるようになります。

これらの戦略6効果的に組み込むには、材料特性と期待される性能を完全に理解する必要があります。高度な設計ツールと方法論を活用することで、メーカーは特定の要求に合わせた高性能プラスチック部品を製造できます。

勾配のある肉厚により剛性と靭性が最適化されます。真実

壁厚の勾配により応力分布が変化し、構造の完全性が向上します。

リブの高さが高すぎると、プラスチック部品の靭性が増加します。間違い

リブ高さが高すぎると応力集中が発生し、靭性が低下する可能性があります。

望ましい機械的特性を達成するために後処理が重要なのはなぜですか?

後処理は、プラスチック部品が特定の機械的要件を確実に満たすようにする上で極めて重要であり、見落とされがちですが、性能を向上させるためには不可欠です。

アニーリングや表面処理などのプラスチック製造における後処理は、残留応力を除去し、表面特性を向上させることで機械的特性を最適化するために重要です。

アニーリングの重要性

アニーリングは、射出成形プロセス中に発生する可能性のあるプラスチック部品内の内部応力を緩和することで、後処理において重要な役割を果たします。これらの応力に対処しないと、負荷がかかると歪みや亀裂が発生する可能性があります。加熱と冷却を制御することにより、アニーリングにより分子鎖が緩和され、靭性が向上します。たとえば、衝撃強度が高いためによく使用されるポリカーボネート部品は、寸法安定性を確保し、長期的な変形を防ぐためにアニーリングの恩恵を受けることができます。

アニーリングの温度と時間は、各プラスチックの種類と部品サイズに合わせて調整する必要があります。7のアニーリングに関するケーススタディは、正確な温度制御がどのように性能を向上させるかを示しています。

特性を向上させるための表面処理

スプレーや電気メッキなどの表面処理は、プラスチック部品の機械的特性に大きな影響を与える可能性があります。これらの処理により、表面硬度と耐摩耗性が向上します。これは、摩耗環境にさらされるコンポーネントにとって非常に重要です。ただし、剛性は向上しますが、材料の靭性に意図せず影響を与える可能性もあります。このトレードオフについては、設計段階で慎重に検討する必要があります。

たとえば、電気めっきされたプラスチックとめっきされていないプラスチック8、耐摩耗性と機械的安定性の違いが明らかになります。

バランス法: 後処理におけるトレードオフ

後加工における課題は、靭性を損なうことなく剛性を向上させることのバランスをとることです。これには、部品の特定の用途に合わせた適切な方法と条件を選択することが含まれます。たとえば、高い表面耐久性が必要な部品ではより硬いコーティングが優先される一方、衝撃にさらされる部品では焼きなましが重視される場合があります。

さらに、後処理は単独では動作しません。材料の選択と成形プロセスを補完します。包括的な後処理戦略9を考慮した総合的なアプローチが不可欠です。

結論として、プラスチック射出成形部品の機械的特性を向上させるには後処理が不可欠です。後処理技術を慎重に選択することで、メーカーは特定の性能基準を満たすように部品を調整することができ、それによって製品の寿命と信頼性が向上します。

アニーリングによりポリカーボネートの靭性が向上します。真実

アニーリングによりポリカーボネートの内部応力が緩和され、靭性が向上します。

表面処理によりプラスチックの耐摩耗性が低下します。間違い

表面処理は、表面を硬化することによりプラスチックの耐摩耗性を高めます。

結論

理想的なバランスを達成するには、材料の選択、プロセス制御、設計に対する思慮深いアプローチが必要です。これらの戦略を採用して、プラスチック部品の性能を向上させてください。

-

さまざまな製造ニーズに最適なさまざまなプラスチック マトリックスを調べてください。: プラスチック射出成形材料トップ 10 これらは、射出成形で最も一般的なプラスチック材料です: アクリル (PMMA) アクリロニトリル ブタジエン … ↩

-

設計のための材料特性間の関係についての洞察を得る。: 材料の靭性または剛性 (ほぼ相反する 2 つのもの) は、その構成要素がどのように相互作用するかによって決まります。 ↩

-

成形中の剛性向上における温度の役割を調査します。: 金型が熱すぎると、部品が歪んだり、プラスチックが膨れたりする原因になります。これにより、表面に盛り上がった部分が生じます。不適切な温度レベル… ↩

-

設計とプロセス最適化の間の相乗効果を強調します。: 射出成形における金型設計の重要性は何ですか? · 高い許容範囲を確保する · 欠陥を排除する · プロジェクトの実現可能性を判断する · 適切な原材料を選択する … ↩

-

壁の厚さが剛性と靱性にどのように影響するかを調べます。壁の厚さが不均一であると、流動するプラスチックのせん断応力にも影響を与える可能性があります。一定の充填率では、薄い領域により流れがより速く移動し、増加します... ↩

-

プラスチック部品の設計を最適化するための重要な戦略を発見します。: リブは全体の壁の厚さを増やさずに強度を高めることができるため、ほとんどのプラスチック製品の構造設計には補強リブが含まれています。 ↩

-

アニーリングがどのようにポリカーボネートの安定性と耐久性を高めるかをご覧ください。: 加工後アニーリングの利点。耐薬品性の向上 多くの非晶質 (透明) プラスチックと同様に、ポリカーボネート、ポリスルホン、ウルテム® PEI は… ↩

-

表面処理がプラスチックの耐摩耗性にどのように影響するかを理解します。: 無電解めっきを使用すると、プラスチックへのめっきの結果が向上し、金属トップコートの密着性が向上します。無電解めっきには… ↩

-

プラスチックの後処理を最適化するための総合的なアプローチについて学びます。: 組み立て、装飾、包装、ラベリング、インモールドラベリング、印刷、超音波溶接、レーザー溶接などの新しいテクノロジーとベストプラクティスを学びます。 ↩