射出成形は、精度と創造性の魅力的なダンスであり、適切なノズル設計が生産プロセス全体の成否を左右します。

射出成形におけるノズル設計を最適化するには、適切なノズル タイプの選択、特定の材料に合わせたサイズの調整、効果的な加熱方法の採用に重点を置きます。優れた結果を得るには、ノズルと金型間の適切な位置合わせと密閉も重要です。

ノズル設計を最適化するための基本戦略は単純ですが、実装のニュアンスは特定の材料や生産環境に応じて大幅に異なる場合があります。これらのテクニックをさらに深く掘り下げて、業務を変革する可能性のある高度な方法を発見してください。

ストレートノズルは熱に弱いプラスチックに最適です。間違い

ストレートノズルは、熱に弱いプラスチックではなく、高粘度のプラスチックに最適です。

ノズルの種類は射出成形の効率にどう影響しますか?

射出成形では、ノズルのタイプが効率に大きく影響し、材料の流れと製品の品質に影響を与えます。

射出成形におけるノズルのタイプは、流動特性、温度制御、材料の適合性を決定し、生産効率に直接影響します。適切なノズル タイプを選択することで、メーカーは材料の流れを最適化し、欠陥を減らし、製品の品質を向上させることができます。

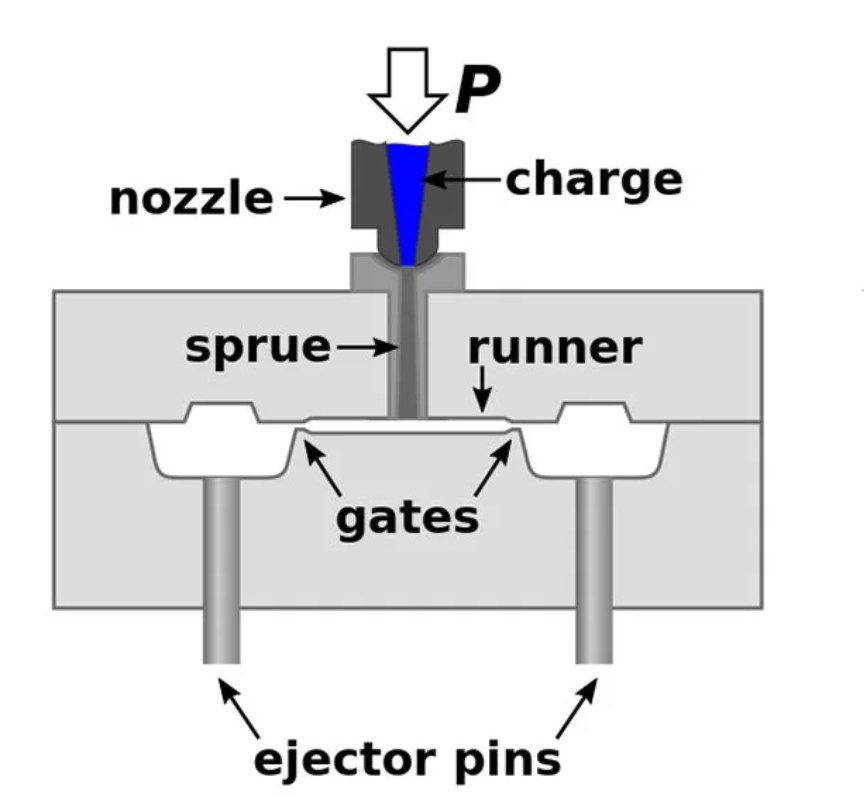

射出成形におけるノズルの種類を理解する

射出成形プロセスでは、効率的な生産を実現するには、適切なノズル タイプを選択することが重要です。ノズルにはいくつかの種類があり、それぞれの材質や成形条件に合わせて設計されています。これらのタイプのいくつかと、それらが効率に与える影響を調べてみましょう。

ストレートノズル

特徴と用途:

- このノズルは構造が簡単なので製作が容易です。

- 特にポリエチレンやポリプロピレンなどの高粘度プラスチックに効果的です。

- この設計により、圧力損失は低くなりますが、流路が短いため、冷たい材料が形成されやすくなります。

最適化に関する洞察:

- 加熱効果を高め、冷たい物質の発生を減らすために、ノズルの長さを長くすることを検討してください。

- 内穴の形状を変更して流れをスムーズにし、抵抗を軽減します。

セルフロックノズル

特徴と用途:

- ポリカーボネートなどの熱に弱いプラスチックに必須のプラスチック逆流防止機構を搭載しています。

- 射出後に自動的にシールし、プラスチックの固化を防ぎます。

最適化に関する洞察:

- セルフロック機構の信頼性を確保し、開閉タイミングを向上させます。

- プラスチックを溶融状態に維持するためにノズル加熱システムを強化します。

ノズルタイプがマテリアルフローに与える影響

ノズルのタイプは、射出される材料の物理的特性に影響を与えるだけでなく、流量と射出圧力の制御において極めて重要な役割を果たします。たとえば、ストレート スルー ノズルは、圧力損失を最小限に抑えたシンプルな設計を提供する可能性があります。ただし、冷たい材料が形成される可能性があるため、熱に弱い材料では問題が発生する可能性があります。対照的に、セルフロック ノズルは材料の流れをより適切に制御し、製品の完全性を維持するために重要な逆流の問題を防ぎます。

製品の品質への影響

ノズルの選択は、効率だけでなく最終製品の品質にも影響します。ノズルの位置ずれや不適切なノズル選択は、成形品の焼けや気泡などの不良を引き起こす可能性があります。材料特性を補完するノズルを慎重に選択することで、メーカーは不良率を大幅に減らすことができます。

最適なノズル選択のためのシナリオの評価

| 材質の種類 | 推奨ノズル | 主な考慮事項 |

|---|---|---|

| 高粘度プラスチック | ストレートスルー | 設計を最適化することで冷たい材料を最小限に抑える |

| 熱に弱いプラスチック | セルフロック | 正確な温度制御を確保 |

| 流動性の悪いプラスチック | セルフロック | 確実な逆流防止機構 |

各タイプには、独自の課題と利点があります。これらのニュアンスを理解することで、メーカーはアプローチを調整し、さまざまなシナリオで効率を最大化することができます。

さまざまな製造環境におけるこれらのノズルの特定の用途についてさらに詳しく知りたい場合は、ノズル選択テクニック1と材料適合性ガイドライン2。

ストレートノズルにより圧力損失が最小限に抑えられます。真実

直管ノズルのシンプルな設計により、圧力損失が低くなります。

セルフロックノズルは熱に弱いプラスチックには適していません。間違い

セルフロックノズルは熱に弱いプラスチックに最適で、逆流を防ぎます。

ノズルサイズを決定する際の重要な要素は何ですか?

射出成形プロセスを最適化し、高品質の製品を確保するには、適切なノズル サイズを選択することが重要です。

ノズル サイズを決定する主な要素には、材料の種類、必要な流量、製品仕様が含まれます。これらの要因に従ってノズルの口径と長さを調整することで、効率と製品の品質が向上します。

ノズル口径と流量を理解する

ノズル開口部のサイズは、プラスチックの流量3と射出圧力に大きく影響します。開口部が小さいと抵抗が増加し、圧力が高くなり、焼けや気泡などの潜在的な欠陥が発生する可能性があります。逆に、口径が大きいと流れが速くなり、容量制御が複雑になり、製品の精度に影響を与える可能性があります。

絞りサイズの決定

ノズル口径の選択には、プラスチックの流動性や製品寸法などの要素が影響します。

- 高流動性プラスチック: 流れと圧力を制御するために、より小さな開口部を選択します。

- 低流動性プラスチック: よりスムーズな流れを促進するには、より大きな開口部が好ましい。

多くの場合、現実世界の設定での実験は、最適な絞りサイズを最終的に決定するのに役立ちます。交換可能なノズルコア設計の採用により、さまざまな生産ニーズに基づいて迅速な調整が可能になります。

バランス調整ノズルの長さ

ノズルの長さは、プラスチックの加熱時間4と溶融プロセスに影響します。ノズルが長いとプラスチックの滞留時間が長くなり、分解の危険が生じる可能性がありますが、ノズルが短いと適切な溶解が妨げられる可能性があります。

最適な長さの計算

通常、ノズルの長さはその開口部の 2 ~ 3 倍の範囲になります。考慮事項は次のとおりです。

- 感熱性プラスチック: 長さが短いと滞留時間が短縮され、分解のリスクが最小限に抑えられます。

- 高粘度プラスチック: 長さが長いほど加熱が強化され、より良好な溶解が促進されます。

セグメント化されたノズル構造により、特定の生産ニーズに合わせて長さを調整でき、内部発熱体を統合して効率を向上できる可能性があります。

戦略的なノズルサイズの調整

材料特性と生産要件に基づいてノズル サイズを調整すると、プロセス効率が大幅に向上します。以下の採用を検討してください。

- 実験テクニック: さまざまな構成をテストして、理想的な条件を特定します。

- モジュラー設計: さまざまなシナリオに適応するための簡単な交換や変更を容易にします。

これらの要素を微調整することで、メーカーは最適な射出パフォーマンスを達成し、製品の品質を向上させ、欠陥を減らすことができます。このような適応性は、多様な素材や複雑なデザインの複雑さを乗り切るために不可欠です。

ノズル口径が小さいほど射出圧力が高くなります。真実

開口部が小さいと流れが制限され、圧力が上昇し、欠陥のリスクが高まります。

ノズルが長いとプラスチックの分解リスクが軽減されます。間違い

ノズルが長いと滞留時間が長くなり、分解のリスクが高まります。

ノズルの性能を向上させる加熱方法はどれですか?

射出成形で最適なノズル性能を達成するには、適切な加熱方法を選択するかどうかにかかっています。

ノズルの性能を向上させるための最適な加熱方法には、均一性のための抵抗加熱、精度のための誘導加熱、効率のためのホット ランナー システムなどがあります。各方法には独自の利点があり、適切な方法を選択するかどうかは、特定の材料と製造要件によって異なります。

抵抗加熱

抵抗加熱は、セットアップが簡単で費用対効果が高いため、依然として人気のある選択肢です。この方法では、ノズルの周りに抵抗線を巻き付けたり、加熱ロッドを組み込んだりすることで、一貫した熱分布が確保されます。シンプルであるにもかかわらず、加熱速度が遅く、温度制御の精度が低い場合があります。

- 利点:低コストのセットアップ、簡単なメンテナンス、均一な熱分布。

- 欠点:加熱速度が遅く、温度制御の精度が低くなります。

効果を最大化するには、抵抗加熱とPID (比例・積分・微分) コントローラーなどの高度な温度制御システムを組み合わせることを検討してください。これらのコントローラーは、リアルタイムの温度フィードバックに基づいて電力を継続的に調整することで精度を高めます。

誘導加熱

誘導加熱では、電磁場を使用してノズル内に直接熱を誘導し、迅速かつ正確な温度調整を行います。この方法は、迅速な応答時間が不可欠な高精度アプリケーションに特に有益です。

- 利点:速い加熱速度、高精度の温度制御、エネルギー効率。

- 欠点:初期コストが高く、ノズルに特定の材料要件が必要です。

誘導加熱を導入すると、特に厳密な温度管理が必要な熱に弱いプラスチックを扱う場合に、ノズルの性能が大幅に向上します。ただし、ノズルの材質が誘導システムと互換性があることを確認することが重要です。

ホットランナーシステム

ホット ランナー システムの統合により、ノズル全体にわたって一貫した温度が維持され、優れた加熱効率が実現します。このシステムは、品質の維持と廃棄物の削減が最重要である大量生産に最適です。

- 利点:高い加熱効率、均一な温度制御、材料の無駄の削減。

- 欠点:システム設定が複雑で、実装コストが高くなります。

品質と効率を優先する運用には、ホット ランナー システムが魅力的なオプションを提供します。このシステムを導入する場合は、複雑さとコストに対する利点のバランスをとり、生産規模と望ましい結果と確実に一致するようにすることが重要です。

加熱方法5とそれぞれの利点と制限を理解することで各方法の適合性は、特定の製造ニーズと材料の特性に大きく依存します。

抵抗加熱による高精度な温度制御が可能です。間違い

抵抗加熱は、誘導加熱に比べて温度制御の精度が劣ります。

誘導加熱は熱に弱いプラスチックに適しています。真実

誘導加熱により正確な温度制御が可能となり、傷つきやすい材料に最適です。

ノズルと金型の適切な位置合わせと密閉を確保するにはどうすればよいですか?

ノズルと金型の位置合わせとシールは、製品の品質を維持し、射出成形の欠陥を最小限に抑えるために非常に重要です。

ノズルと金型間の適切な位置合わせとシールにより、最適な射出圧力が確保され、漏れが防止され、製品の品質が向上します。これを達成するには、正確なセンタリング装置と堅牢なシール要素を採用します。性能を維持するには定期的なメンテナンスと調整が不可欠です。

位置合わせの重要性

ノズルと金型の間の位置合わせは、射出成形中に均一なプラスチックの流れを確保する上で極めて重要です。位置がずれると材料が不均一に分布し、最終製品の寸法精度や外観に影響を与える可能性があります。位置決めピン6やブロックなどの位置決めデバイス

製品の品質への影響

ノズルと金型の位置が適切に調整されていないと、射出プロセス中にプラスチックがずれて、歪みや充填不完全などの欠陥が発生する可能性があります。これは、見た目の魅力だけでなく、製品の機能的な完全性にも大きな影響を与える可能性があります。

アライメントの最適化

アライメントを最適化するには、定期的な点検と調整を行う必要があります。レーザー アライメント システム7などの高度なテクノロジーを利用すると、セットアップ中にリアルタイムのフィードバックが提供されるため、精度が向上します。

シール効果の向上

ノズルと金型の間のシールは、射出圧力と材料の流れに影響を与えるもう 1 つの重要な要素です。シールが不十分だと漏れが発生し、射出プロセスの効率が低下する可能性があります。

シール要素

シール性能を高めるために、シールリングとシールパッドがよく使用されます。これらの要素に使用される材料は、劣化することなく高圧および高温に耐える必要があります。有効性を維持するには、定期的な検査と摩耗したシーリングコンポーネントの適時交換が必要です。

設計上の考慮事項

ノズルと金型の界面に適切に設計されたシール構造を組み込むことが重要です。これには、摩耗や損傷を防ぐためにノズルとシール要素の両方に使用される材料の適合性の分析が含まれます。

メンテナンスと調整

定期的なメンテナンスは、位置合わせとシール効果の両方を維持するために不可欠です。これには以下が含まれます。

- シール部品の磨耗がないか定期的に検査してください。

- 位置決めデバイスの有効性を維持するための位置決めデバイスの校正。

- アライメントとシーリングの完全性を一貫して監視するための自動システムの採用。

これらの側面を優先することで、製造業者は製造上の欠陥を大幅に削減し、製品の品質を高め、業務効率を向上させることができます。

位置ずれがあると、材料の分布が不均一になります。真実

位置ずれは寸法精度に影響を与え、欠陥の原因となります。

シール要素は射出圧力に影響を与えません。間違い

適切なシールにより漏れが防止され、最適な射出圧力が確保されます。

結論

ノズルのタイプ、サイズ、加熱、金型の調整を慎重に検討することで、エンジニアは射出成形の効率と製品の品質を大幅に向上させることができます。

-

さまざまなノズル タイプに合わせたアプローチを見つけてください。今日の機械ノズルは、濾過、混合、メルト フローの遮断など、さまざまな機能を提供できます。 ↩

-

最適な結果を得るためのノズルと材料のマッチングについて学びます。 : 2 つの材料は相互に適合する必要があります。これは、材料を溶かして同時に金型に射出できることを意味します。彼らは… ↩

-

ノズル サイズが流量と製品の品質にどのように影響するかを説明します。: このパラメータは、材料が金型キャビティに効果的に充填されるようにするために重要であり、最終製品の品質に影響を与えます。 ↩

-

ノズルの長さが加熱とプラスチックの分解にどのような影響を与えるかを説明します。: ノズル本体とチップの目的は、バレルの端から金型のスプルー ブッシュまでの溶融プラスチックの流路を提供することです。 ↩

-

さまざまなノズル加熱方法に関する包括的な洞察を探索します。: ホット ランナー ノズル加熱方法の主なタイプには、内蔵熱源 (ろう付け) または外部熱源 (スリーブとコイル) が含まれます。それで… ↩

-

位置決めピンがどのように正確な位置合わせを保証するかを学びましょう。: デスクトップ射出成形機用の射出成形位置合わせピン。これらの小さなDIY… ↩

-

レーザー システムがどのようにアライメント精度を向上させるかをご覧ください。: 継続的に掃引するレーザーとライブ データ出力の強力な組み合わせにより、従来の方法よりも最大 70% 速く射出成形機のアライメントを実現します。 … ↩