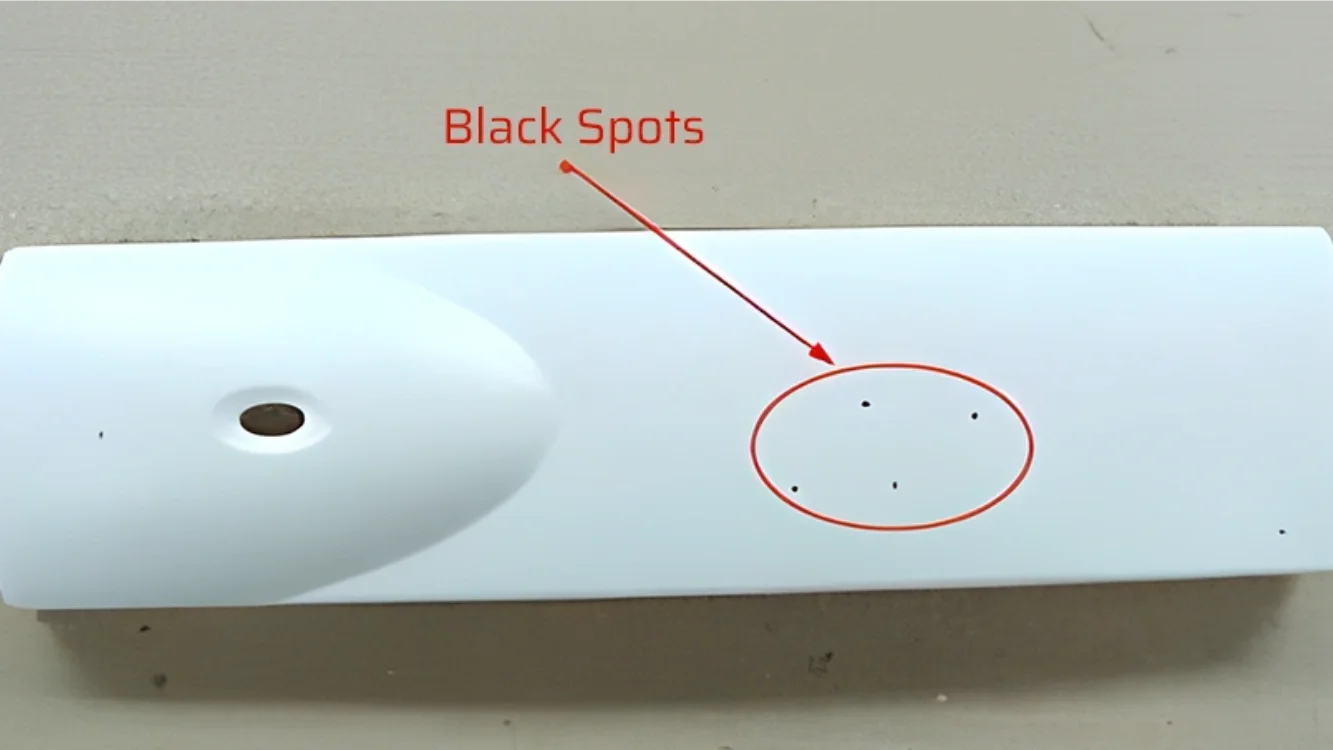

美しく成形された製品に黒ずみが発生すると、困難な戦いのように感じられますよね。いくつかの実用的な解決策を一緒に見ていきましょう。

射出成形製品のダークスポットを効果的に除去するには、原材料の純度を確保し、機械を定期的にメンテナンスおよび洗浄し、プロセスパラメータを最適化し、厳しい環境制御を遵守します。

これらの最初のヒントはほんの始まりにすぎません。生産プロセスを改善するために、各ソリューションを私と一緒に深く掘り下げてみましょう。

原材料が汚染されていると黒ずみの原因となります。真実

原料中の不純物は製品の色不良の原因となります。

原材料の汚染物質はどのようにして黒ずみを引き起こすのでしょうか?

原材料中の小さな汚染物質がどのようにして製品に見苦しい黒い斑点を引き起こす可能性があるのか疑問に思ったことはありませんか?

原材料の汚染は、射出成形製品の色や品質に影響を与える不純物を取り込み、ダークスポットの原因となります。厳格な検査と適切な保管によって純度を確保することが、これらの傷を防ぐ鍵となります。

原材料の純度の役割

射出成形に関しては、原材料の純度の重要性はどれだけ強調してもしすぎることはありません。汚れ、ほこり、劣化した粒子などの汚染物質が加工中にプラスチックに取り込まれ、目に見える黒い斑点が生じる可能性があります。これに対抗するために、企業は信頼できるサプライヤーから材料を調達し、バッチごとに徹底的な検査を実施する必要があります。

堅牢な品質管理プロセスを導入すると、生産サイクルに入る前に汚染物質を特定することができます。これには、目視検査と、最小の不純物も検出する分光法などの高度な検査方法の両方が含まれます。

保管条件とその影響

不適切な保管も汚染を引き起こす可能性があります。原材料は、湿気や熱にさらされると材料の完全性が低下し、汚染物質が混入する可能性があるため、乾燥した涼しい換気の良い場所に保管する必要があります。気密容器を使用し、保管状態を定期的に監視することは、材料の品質を維持するのに役立ちます。

清潔な保管環境を維持することで、外部汚染物質が原材料に侵入するリスクを最小限に抑えます。大量の保管を扱う施設では、自動監視システムを導入することで、継続的な手動監視なしで状態を最適に保つことができます。

洗浄と濾過の手順

最善の予防措置を講じたとしても、依然として汚染が発生する可能性があります。ふるい分けまたは濾過プロセスを実施すると、製造で使用される前に原材料から不要な粒子を除去できます。リサイクル材料を使用する企業にとって、これらの材料が必要な基準を満たしていることを確認するには、厳格な審査と処理が不可欠です。

実際的なアプローチは、さまざまなサイズの粒子を段階的に除去する層状濾過システムを使用して、最も純粋な材料のみが製造プロセスに入るようにすることです。

ケーススタディ: リアルタイムでの汚染物質への取り組み

製品のダークスポットに関する永続的な問題に直面しているメーカーを考えてみましょう。最先端のフィルタリング技術と組み合わせた包括的な原材料検査プロトコルを導入することで、欠陥の発生率を大幅に削減しました。

さらに、汚染の兆候を早期に認識できるようにスタッフをトレーニングし、新しい保管ソリューション1、製品全体の品質が向上しました。

汚染物質は課題をもたらしますが、その影響を理解し、これらの戦略を実行することで、射出成形の結果を大幅に向上させることができます。

汚染物質は射出成形品に黒ずみの原因となります。真実

汚染物質は色や品質に影響を与える不純物をもたらします。

適切に保管することで、原材料中の汚染を防ぎます。真実

材料を涼しく乾燥した場所に保管すると、汚染を避けることができます。

機械のメンテナンスのベストプラクティスは何ですか?

射出成形品の見苦しい黒点などの欠陥を防ぐには、機械の最適なメンテナンスを確保することが重要です。

機械メンテナンスのベストプラクティスには、定期的な洗浄、プロセスパラメータの監視、欠陥を防ぐための均一な加熱の確保などが含まれます。

定期的な清掃と点検

効果的な機械メンテナンスの基礎の 1 つは、厳密な清掃ルーチン2 。これには以下が含まれます。

- 機械部品の徹底的な洗浄:バレル、スクリュー、ノズルを専用の洗浄剤を使用して定期的に洗浄します。これにより、欠陥の原因となる炭化物や油汚れの蓄積が防止されます。

- 発熱体の検査: 加熱システムを定期的にチェックして、均一な熱分布を確保し、ダークスポットの原因となる局所的な過熱を回避します。

プロセスパラメータの監視

プロセスパラメータの調整と監視も、次のような重要な実践です。

- 温度制御: プラスチックの分解を防ぐために、バレルとノズルの温度をわずかに下げます。

- スクリュー速度と背圧: これらを減らして、過剰な熱や黒ずみの原因となるせん断応力と摩擦を最小限に抑えます。

- 射出時間と保持時間: これらの時間を最適化して、材料がバレルまたは金型内に長時間滞留するのを防ぎ、過熱のリスクを軽減します。

| パラメータ | 推奨調整 |

|---|---|

| バレル温度 | 物質的ニーズに基づいて引き下げる |

| スクリュー速度 | せん断応力を小さくするには減らす |

| 射出時間 | より速いサイクルに調整する |

均一な加熱を確保

製品の品質を維持するには、均一な加熱が重要です。

- 定期的な校正: すべての温度センサーが正確に校正されていることを確認します。

- 熱分布チェック: 定期的なチェックを実行して、機械の加熱ゾーン全体に熱分布が均一であることを確認します。

これらのベスト プラクティスを実装することで、オペレーターは射出成形製品における黒点などの欠陥の発生を大幅に減らすことができます。これらのメンテナンス戦略は、製品の品質を向上させるだけでなく、機械の寿命を延ばし、製造におけるコスト効率と持続可能性を促進します。

定期的な洗浄により、製品の黒ずみを防ぎます。真実

クリーニングにより、黒い斑点などの欠陥の原因となる蓄積物が除去されます。

スクリュー速度を下げると、せん断応力が増加します。間違い

スクリュー速度を下げると、実際にはせん断応力と摩擦が最小限に抑えられます。

金型設計は製品の品質にどのような影響を与えるのでしょうか?

金型設計は、射出成形製品の品質を決定する上で極めて重要な役割を果たします。精巧に作られた金型は、精度、効率、欠陥のない出力を保証します。

効果的な金型設計により、成形プロセス中の材料の流れ、冷却速度、換気を最適化することで欠陥を最小限に抑え、均一性を確保し、製品の品質を向上させます。

金型設計の役割を理解する

金型の設計は、最終製品が品質基準を満たしていることを確認するために重要です。適切に設計された金型は、最適な材料フロー3、反り、ボイド、一貫性のないテクスチャなどの欠陥の可能性を減らします。設計者は、ゲートの位置、ランナー システム、キャビティのレイアウトなどの要素を制御することで、溶融プラスチックが金型に充填される方法に大きな影響を与えることができます。

冷却と換気への取り組み

金型設計の重要な側面の 1 つは冷却システム4 。効率的な冷却システムにより、ヒケや内部応力などの問題が防止され、サイクル時間が短縮され、表面仕上げが向上します。さらに、適切な換気により、火傷や不完全な充填につながる可能性のあるエアトラップを防ぎます。

精度と材料に関する考慮事項

金型設計の精度は、特に厳しい公差が必要な製品にとって最も重要です。たとえば、精密な金型により、製造後に過剰な機械加工を行うことなく、すべての部品が完全に嵌合することが保証されます。さらに、金型自体に適切な材料を選択することで、寿命と耐摩耗性を向上させることができます。

高品質の鋼または合金は、その耐久性と高圧および高温に耐える能力を理由に選択されることがよくあります。

金型の完全性の維持

金型を定期的にメンテナンスすると、バリや黒点などの欠陥につながる摩耗を防ぐことができます。時間の経過とともに、摩耗により金型内の流路が変化し、材料の分布が不均一になる可能性があります。表面処理5などの技術を採用すると、金型の寿命を延ばし、製品の一貫性を維持できます。

コストと品質のバランスをとる

複雑な設計は初期コストを押し上げる可能性がありますが、多くの場合、不良率や材料の無駄が減り、長期的な生産コストの削減につながります。したがって、高度な金型設計に投資すると、品質が向上するだけでなく、全体的な生産効率も向上します。

金型の設計は材料の流れの効率に影響します。真実

戦略的な金型設計により、溶融プラスチックが金型に充填される仕組みが向上します。

冷却システムが不十分だと表面品質が低下します。真実

冷却効率が低いと、ヒケや応力などの欠陥が発生します。

射出成形において環境制御が重要なのはなぜですか?

射出成形の分野では、完璧な製品を製造するには最適な環境を維持することが重要です。しかし、なぜこの制御がそれほど重要なのでしょうか?

射出成形における環境管理は、汚染を防ぎ、安定した製造品質を確保し、黒点などの欠陥を減らすために重要です。清潔で規制された状態を維持することにより、メーカーは製品の完全性を強化し、廃棄物を最小限に抑えることができます。

清浄度の確保と汚染の低減

射出成形における最も重要な課題の 1 つは、黒点などの欠陥につながる可能性のある汚染を防ぐことです。クリーンな生産環境を維持することで、最終製品に影響を与える可能性のある粉塵、油、その他の不純物の侵入を大幅に減らすことができます。たとえば、空気浄化システムを使用したり、床や設備を定期的に清掃したりすることは効果的な戦略です。

温度と湿度の管理

温度と湿度の管理は、材料特性と成形プロセスの両方に影響を与えるため、非常に重要です。変動は製品の品質にばらつきを引き起こす可能性があります。したがって、これらの環境要因を安定に保つことは、材料の完全性を維持し、欠陥のリスクを軽減するのに役立ちます。

プロセスの安定性への影響

安定した環境条件はプロセスの安定性に貢献し、すべてのサイクルで一貫した結果が得られるようにします。この安定性は、わずかな変動でも重大な無駄につながる可能性がある大量生産には不可欠です。環境条件を規制することにより、メーカーはより予測可能で効率的なプロセスを実現できます。

化学干渉の低減

離型剤や防錆剤などの化学薬品はプラスチックを汚染する可能性があるため、使用を最小限に抑える必要があります。ただし、必要に応じて、高品質の製品を選択し、その使用を管理することで悪影響を軽減できます。化学薬品の使用を最小限に抑えるための詳細な戦略については、射出成形における適切な化学薬品管理を6 。

品質管理対策の強化

生産プロセスの初期段階で問題を特定するには、厳格な品質管理システムを確立することが不可欠です。光学顕微鏡や電子顕微鏡などの高度な機器を検査に採用することで、欠陥を正確に分析し、目的の解決策を導き出すことができます。射出成形の品質管理における品質管理テクニックについて詳しく学びます7 。

温度管理により射出成形の不良を防ぎます。真実

安定した温度により材料の一貫性が保証され、欠陥が減少します。

湿度の変動は射出成形の品質には影響しません。間違い

湿度の変化により材料特性が変化し、品質に影響を与える可能性があります。

結論

厳格な品質管理と適切なメンテナンスによってダークスポットに対処することで、製品の品質を大幅に向上させ、無駄を削減できます。

-

汚染を防ぐために原材料を保管するための効果的な方法を学びましょう。製造業者は、直射日光を避け、湿気のない場所で約 70°F で原材料を保管することを推奨します。 ↩

-

黒点の形成を防ぐための効果的な洗浄技術を見つけてください。: 適切な洗浄剤と技術を使用して、射出成形装置の表面、金型、コンポーネントを定期的に洗浄します。支払う … ↩

-

戦略的な金型設計がどのようにマテリアル フロー効率を向上させるかを学びましょう。: モールド フロー解析 (MFA) ソフトウェアはプラスチックの流れをシミュレートし、これにより部品と金型の設計を向上させ、非の打ちどころのない品質の製品を作成できます。 ↩

-

欠陥のない製品には効率的な冷却が不可欠な理由を理解してください。不適切な射出成形金型の冷却プロセスでは、ほとんどの場合、再加工または廃棄が必要となる部品の欠陥が発生します。冷却プロセス… ↩

-

金型の寿命を延ばし、品質を維持するためのテクニックを探ります。: 金型の寿命を延ばす 8 つの方法 · 1 トン数 · 2 低圧閉鎖 · 3 中子のセットアップ · 4 金型の開閉 · 5 突き出しのセットアップ · 6 ホット ランナーとバルブ … ↩

-

生産における化学的干渉を最小限に抑える戦略を学びます。: 使用されるすべての材料が相互に互換性があることを確認します。 · 湿気が原因の場合は、金型温度を上げるか、材料を予備乾燥します。 ↩

-

品質管理対策を強化するための高度なテクニックをご覧ください。最初の段階は設計段階で、次に金型と生産前検査、工程内品質管理と最終検査が続きます。 ↩