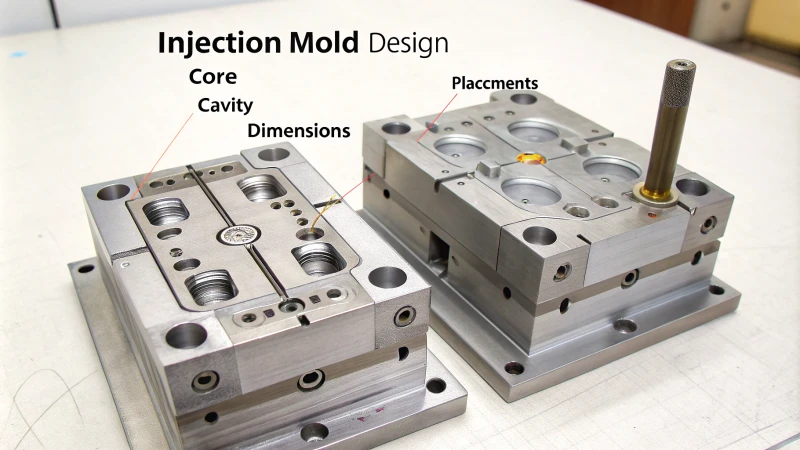

金型設計を始めた頃、コアとキャビティの配置に苦労し、それが成功にどれほど重要かを実感したことを覚えています。.

射出成形におけるコアとキャビティの配置に関するベスト プラクティスには、正確な位置合わせ、戦略的なパーティング ラインの配置、壁の厚さのバランス、および金型のリリースを容易にする設計などがあり、これらはすべて欠陥を最小限に抑え、サイクル タイムを短縮し、製品の品質を向上させるために行われます。.

初期の課題を振り返ると、これらの基本原則は不可欠ですが、高度な技術を深く掘り下げることで、プロジェクトに大きな変化がもたらされたことがわかりました。素材特有のニュアンスを理解し、革新的な戦略を採用することで、デザインが美的目標と機能的目標の両方を満たす方法を真に変革することができます。では、そのレベルの精度を達成する方法を探っていきましょう。.

適切な位置合わせにより、射出成形の欠陥が最小限に抑えられます。.真実

適切な位置合わせを確実に行うことで、位置ずれの問題が軽減され、欠陥も少なくなります。.

バランスの取れた壁の厚さにより、成形のサイクル時間が長くなります。.間違い

バランスの取れた壁の厚さは、均一な冷却を確保することでサイクル時間を短縮します。.

パーティングラインの位置は金型設計にどのように影響しますか?

シンプルな決断が全てを変えるなんて、考えたことはありますか?金型設計において、適切なパーティングラインの位置を選ぶことは、まさにその決定の一つです。製品の外観と感触を一変させ、生産効率を向上させることができます。.

金型設計におけるパーティング ラインの位置は、美観、機能性、生産効率に影響し、スムーズな操作と製品品質の向上を実現します。.

パーティングラインの基礎を理解する

金型設計を学び始めた頃、パーティングラインの概念は些細なことに思えました。しかし、それは大きな間違いでした!パーティングラインとは、金型の2つの部分が接合する部分で、その位置が設計の成否を左右します。金型の開閉のしやすさに影響し、ひいては生産効率全体に影響を及ぼします。

-

美観上の考慮事項:

- 最終製品のパーティングラインの見え方。パーティングラインの位置がずれていたせいで、完璧な製品なのに見苦しい継ぎ目ができてしまった時のことを覚えています。.

- フラッシュ撮影の可能性があり、後処理が必要です。計画不足のため、フラッシュ撮影の問題を修正するのに何時間も費やしました。.

-

機能上の考慮事項:

- 金型のシール効率。かつてはパーティングラインのずれが原因で漏れが発生し、組み立て時に頭を悩ませていました。.

- 他の設計機能との調整。.

パーティングラインの位置に影響を与える要因

試行錯誤を通じて、その重要なラインをどこに設定すべきかを決定する際には、いくつかの要素が関係してくることを学びました。

| 要素 | 説明 |

|---|---|

| 幾何学 | 複雑な形状では複数のパーティングラインが必要になる場合があります |

| 材料 | 材料によって反応が異なる場合がある |

| ドラフト角度 | 十分なドラフトにより容易に排出できる |

金型設計プロセスへの影響

適切なパーティング ラインの位置を選択することは、パズルを組み立てるようなものです。

-

ツールコスト:

- 複雑な場所ではコストが増加する可能性があります。複雑さを過小評価したために予算超過に陥ったこともあります。.

-

サイクルタイム:

- 分離が容易になればサイクルタイムを短縮できます。効率的な設計により、生産現場での作業時間を数え切れないほど節約できました。.

-

表面仕上げ:

- 不適切な配置は欠陥につながる可能性があります。パーティングラインの誤りにより表面仕上げが悪く、プロジェクトが頓挫しそうになった経験があります。.

パーティングラインタイプ2についてさらに詳しく調べることで、設計戦略を大幅に強化できます。これらの側面を分析することで、設計を洗練させ、コスト効率と品質を向上することができました。

これらの要素を考慮することで、設計においてコスト、時間、品質のバランスをとる方法を学びました。パーティングラインが重要となる様々なシナリオを理解することで、情報に基づいた設計判断を行うことができます。設計段階の早い段階でこれらの影響をシミュレーションし、後々のコストのかかる再設計を回避するために、高度なCAD技術3

パーティングラインは金型の開閉効率に影響します。.真実

パーティング ラインの位置は、金型の開閉の滑らかさに影響します。.

複雑なパーティングラインは常にツールコストを削減します。.間違い

複雑なパーティングラインは通常、設計の複雑さによりツールのコストが増加します。.

壁の厚さはコアとキャビティの配置にどのように影響しますか?

なぜデザインがいつもうまくいかないのか疑問に思ったことはありませんか?壁の厚さといった単純なことが原因かもしれません。.

肉厚は、冷却、材料の流動、そして成形品の完全性に影響を与え、コアとキャビティの配置に影響を与えます。適切な設計は、反りやヒケなどの欠陥を防ぎ、効率的で高品質な射出成形を実現します。.

壁の厚さとその意味を理解する

自分のデザインにおいて壁の厚さがどれほど重要かに初めて気づいた時のことを覚えています。それは、洗練された新しいガジェットの筐体のプロジェクトでした。図面上ではすべて完璧に見えましたが、最終的な製品には反りなどの厄介な欠陥がありました。その時、壁の厚さは単なる些細な詳細ではなく、決定的な要素だと悟ったのです。.

射出成形において、肉厚は製品の強度、重量、耐久性を左右します。均一な肉厚は、反りやヒケなどの欠陥を防ぐための秘密兵器のようなものです。しかし、肉厚が厚いと冷却に時間がかかり、冷却ムラが4 。

| 側面 | インパクト |

|---|---|

| 強さ | 厚みが増す |

| 冷却時間 | より長く、より厚い壁 |

| 材料の使用 | 厚みが増すほど高くなる |

| 欠陥リスク | 壁が厚いほどヒケが発生しやすくなる |

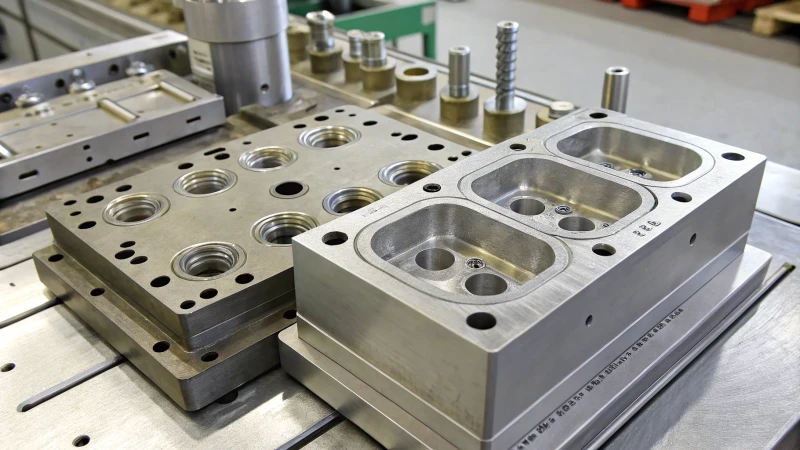

コアとキャビティの配置に関する考慮事項

金型設計におけるコアとキャビティの配置は、チェスのように戦略的かつ極めて重要です。肉厚は材料の流れ方に影響を与えるため、この配置に直接影響を及ぼします。適切な配置は、金型への充填を最適化し、製品の完全性5。私は常にフローパスを考慮し、材料が頑固な水たまりのように溜まってしまうような場所を避けることを学びました。

デザインと機能性のバランス

デザインの美しさと機能性の絶妙なバランスを見つけることは、すべてのデザイナーにとっての課題です。構造の堅牢性を高めるために厚肉設計に取り組んだ際、冷却効率6 。逆に、薄肉設計では冷却速度は速くなりますが、圧力に耐えられず、結果として弱点が生まれてしまいます。性能だけでなく見た目も美しい製品を作るには、これらの要素を慎重に検討する必要があります。

実用的な応用と例

スマートフォンケースを例に挙げましょう。衝撃に耐えられるよう適切な肉厚を保ちつつ、手に持った時に違和感のない軽さも必要です。私はかつて、この原理に基づいてコアとキャビティの配置を調整することで、ヒケを回避、耐久性と美しさを両立したデザインを実現しました。

最高品質の射出成形部品を効率的に製造したいと考える人にとって、肉厚がコアとキャビティの配置にどのような影響を与えるかを理解することは不可欠です。これらの知見を適用することで、私たちのような設計者は製品の構造的完全性と美観の両方を向上させ、最終的には市場でのパフォーマンス向上につながります。.

壁が厚くなるとヒケが発生するリスクが高まります。.真実

壁が厚いと冷却が遅くなり、冷却が不均一になり、ヒケが生じる可能性があります。.

均一な壁厚により金型の反りを防止します。.真実

均一な厚さから均一に冷却することで、成形時の反りリスクを軽減します。.

コアとキャビティの成功にアライメントが重要な理由

ジグソーパズルを組み立てようとしたのに、ピースがうまくはまらなかった経験はありませんか?射出成形で金型の位置がずれていると、まさにこのような感じになります。.

コアとキャビティの設計における位置合わせは、正確なフィット、射出成形の欠陥の削減、金型性能の最適化、製品品質の向上、生産コストの削減に不可欠です。.

コアとキャビティのアライメントの基礎を理解する

射出成形の世界では、まるで巨大で複雑なパズルを常に微調整しているような感覚です。コアとキャビティは、完璧に噛み合ったパズルのピースのように、完璧な絵を描き出します。この場合は、プラスチックを収容する完璧な空洞空間です。完璧な位置合わせがなければ、努力は水の泡となり、単にイライラするパズルを解くだけでなく、材料の過剰や部品の変形といった現実的な問題につながる可能性があります。

- 精度:重要なのは、各パーツを完璧にフィットさせることです。コアとキャビティが完璧に位置合わせされれば、最終製品は設計仕様に可能な限り近づき、まさに私が意図した通りの仕上がりになります。

- 効率: 位置ずれがあると精度が狂うだけでなく、金型の部品が「調整」と言うよりも早く摩耗し、必要以上にメンテナンスが必要になります。

ずれの影響

位置ずれにより、次のようないくつかの問題が発生する可能性があります。

| 問題 | 説明 |

|---|---|

| 点滅 | 金型の半分の間から余分な材料が漏れる |

| 部品の変形 | 完成品の反りや曲がり |

| ツールの損傷 | 金型部品へのストレスが増加し、早期摩耗につながる |

こうした問題は楽しい一日を台無しにするだけでなく、収益にも大きな打撃を与えます。.

適切な位置合わせを確実にするテクニック

- ガイド ピンの使用: ガイド ピンを組み込むことは、信頼できる相棒を持つのと同じであることがわかりました。ガイド ピンは、閉じるときに金型の半分の位置を合わせるのに役立ち、エラーを減らします。

- 定期的な調整: 車の整備と同じように、定期的に金型マシンを点検および調整することで、すべてが順調に進むようになります。

- 高度なCADソフトウェア9 :私の設計スキルが光るのはここです。高度なCADソフトウェアを使うことで、生産に入る前にシミュレーションを行い、位置合わせを微調整することができます。

実世界の例

電子機器の筐体を製造する会社で働いていた時のことを覚えています。ほんのわずかな位置ずれでも、隙間や凹凸が生じる可能性があり、見た目の問題だけでなく、機能にも影響を及ぼしていました。完璧な位置合わせにこだわることで、こうした欠陥を回避し、高品質な製品を提供することができました。.

金型設計で成功を収める上で真に大きな違いをもたらします。10 。

位置ずれがあると、金型のメンテナンスの手間が増えます。.真実

位置ずれがあると摩耗が進み、頻繁なメンテナンスが必要になります。.

金型の位置合わせにガイドピンは不要です。.間違い

ガイドピンは、金型の半分を位置合わせし、エラーを減らすために重要です。.

材料の選択はコアとキャビティの設計にどのように影響しますか?

適切な材料を選択することで、金型製作のすべてがどれだけ変わるか、信じられないでしょう。

コアとキャビティの設計に適切な材料を選択すると、金型の耐久性、熱伝導率、表面仕上げに影響し、射出成形における最適な性能と寿命が確保されます。.

材料特性の役割

初めてコアとキャビティの設計に使用する材料を選ばなければならなかった時のことを覚えています。まるで途方もない作業のように感じました。結局のところ、硬度、熱伝導率、耐食性といった材料特性は、効率的な金型を作る上で非常に重要です。焼入れ鋼11は高い硬度により優れた耐摩耗性を備えており、これは高サイクルレートで稼働する金型には不可欠です。一方、銅合金は優れた放熱性を備えているため、サイクルタイムの短縮に最適です。

| 材料 | 硬度 | 熱伝導率 | 耐食性 |

|---|---|---|---|

| 硬化鋼 | 高い | 低い | 適度 |

| 銅合金 | 適度 | 高い | 低い |

費用対効果と効率性

ベリリウム銅12のような最先端材料は優れた熱伝導性を備えていますが、高価になる場合があります。重要なのはバランスを見つけることだと学びました。材料を組み合わせることで、コスト効率と性能の両方を最大化できる場合もあります。例えば、鋼製の金型フレームに銅製のインサートを使用することで、多額の費用をかけずに冷却効果を高めることができます。

表面仕上げへの影響

成形部品の表面仕上げは、その用途に大きな違いをもたらします。かつて、家電製品の筐体に高光沢仕上げが必要なプロジェクトに携わったことがあります。そこでは、研磨されたステンレス鋼が活躍しました。一方、光沢を必要としない軽量部品にはアルミニウムが最適でした。表面仕上げは見た目だけでなく、摩擦や接着といった機能特性にも影響を及ぼします。

これらの材料の影響を理解することで、私のような設計者は、コアとキャビティの設計において、性能、コスト、生産効率のバランスを取った情報に基づいた意思決定を行うことができます。適切な材料を選択することは、望ましい製品成果を達成し、製造における競争力を維持するために不可欠です。.

銅合金は金型設計における冷却時間を短縮します。.真実

銅合金は熱伝導率が高く、より速い熱放散が可能です。.

アルミ型は高光沢仕上げに最適です。.間違い

高光沢仕上げには、アルミニウムではなく研磨されたステンレス鋼が適しています。.

コアとキャビティの配置における一般的な課題は何ですか?

コアとキャビティの配置の世界に飛び込むのは、創造性と精度の両方が求められる複雑なパズルを解くようなものです。その課題と、その解決方法を探ってみましょう。.

コアとキャビティの配置の課題には、構造の完全性の確保、収縮の管理、正確な位置合わせの維持などがあり、これらはすべて金型の設計と製造を成功させる上で非常に重要です。.

構造的健全性に関する懸念

金型の強度にとって、コアとキャビティの配置がいかに重要かを初めて認識した時のことを覚えています。キャリア初期のあるプロジェクトで、コアの配置を間違えてしまい、金型が弱くなり、数々の欠陥が発生しました。これは厳しい教訓でしたが、シミュレーションツール14。今では、成形中にバランスの取れた圧力を確保することが私の第二の性となり、潜在的な弱点を減らすことに役立っています。

材料収縮の管理

材料の収縮は、設計プロセスにおいてしばしば不確定要素のように感じられることがあります。ある時、新しいポリマーの収縮を過小評価してしまい、部品が計画通りに組み合わさらなかったことがあります。これは非常に残念な経験でしたが、収縮データシート15となりました。これらのデータは材料の挙動を予測するのに役立ち、それに応じてコアとキャビティの寸法を調整することができます。

| 材質の種類 | 典型的な収縮 |

|---|---|

| ABS | 0.4-0.7% |

| ポリプロピレン | 1.0-2.5% |

| ナイロン | 1.2-2.0% |

正確な位置合わせの確保

精度こそが、高品質な金型設計の真髄です。わずかな位置ずれが壁厚のばらつきを引き起こし、結果として部品の不良化につながり、多大な損失をもたらしたプロジェクトを、私は決して忘れません。この経験から、品質基準を維持するために精密な位置合わせ技術16

美的ニーズと機能的ニーズのバランス

デザイナーとして、私たちは製品の見た目と機能の両立という板挟みに悩まされることがよくあります。ある思い出深いプロジェクトでは、高度なCADソフトウェア17潜在的な設計上の問題に対処する必要がありました。美しさと機能のバランスを取ることは、単なる目標ではなく、私の信条となりました。

コアの位置がずれると、金型の強度が弱まります。.真実

コアを正しく配置すると、応力が均等に分散され、構造の完全性が確保されます。.

すべての材料は同じ割合で収縮します。.間違い

材質によって収縮率が異なり、最終的な寸法に影響します。.

テクノロジーによってコアとキャビティのレイアウトがどのように強化されるのでしょうか?

初めての金型設計プロジェクトを昨日のことのように覚えています。細部に至るまで、すべてが壮大なスケールだと感じていました。ありがたいことに、テクノロジーは私の最大の味方となり、コアとキャビティのレイアウトを最適化するという困難なプロセスを、合理化され効率的な芸術へと変貌させました。.

テクノロジーは、CAD ソフトウェア、シミュレーション ツール、AI アルゴリズムを使用してコアとキャビティのレイアウトを強化し、設計精度を向上させ、材料の使用量を削減し、効率とコスト効率を高めます。.

CADソフトウェアの役割

CADソフトウェアを使い始めた時、全く新しい可能性の世界が開けたように思えて驚きました。精密で精緻なモデルを作ることは、まるで夢をスケッチし、それを簡単に微調整して完成させてから製造に踏み切るような感覚でした。かつて、一つ一つの修正を完璧に行う必要があった、非常に複雑な設計に取り組んだ時のことを覚えています。CADのおかげで、物理的なプロトタイプを何度も作成する煩わしさから解放され、視覚化と調整がはるかに容易になりました。.

デザイナー仲間18、この柔軟性は試行錯誤の段階を大幅に短縮し、貴重な時間とリソースの両方を節約することを意味します。まるでアイデア用の消しゴムを持っているかのように、アイデアを素早く洗練させ、最適な形に仕上げることができます。

| 金型設計におけるCADの利点 |

|---|

| 精度の向上 |

| 簡単な変更 |

| 費用対効果の高いプロトタイピング |

金型最適化のためのシミュレーションツール

キャリアの初期に、シミュレーションツールの真の威力を実感した瞬間がありました。想像してみてください。金型設計の最終決定を間近に控えていた時、シミュレーションでエアトラップの可能性が明らかになりました。この洞察のおかげで、大きな損失につながる可能性のある見落としを回避できました。これらのシミュレーションを実行することで、射出成形プロセス中の金型の挙動を予測し、それに応じて調整することができます。.

モールドフロー解析は特にここで重要な役割を果たします。ゲートやランナーの配置を微調整するのに役立ちます。これは、材料の流れのロードマップとも言えるものです。この予防的なトラブルシューティングにより、欠陥の削減と最終製品の品質向上が保証されます。まるで水晶玉を持っていて、最善の進路を示しているようなものです。.

Mold Flow Analysis 19、設計の最適化に関心のある人にとって非常に重要です。

金型設計におけるAIと機械学習

AIと機械学習が金型設計にどのような変革をもたらしてきたか、私は大変興味深く感じています。経験豊富な専門家が耳元で洞察を囁き、複雑な計算を導いてくれるところを想像してみてください。AIシステムは無数の設計パラメータを分析し、最も効率的なコアとキャビティの構成を推奨してくれるのです。.

このアプローチは、設計プロセスをスピードアップするだけでなく、手作業での計算で常に懸念される人為的ミスを削減することで精度を向上させます。まるで、すべてが完璧に調整され、より良い生産成果が得られるように、もう1組の目があるかのように。.

最先端のソリューションでAI が金型設計20 をどのように変革するかを探ります

金型最適化の将来動向

金型最適化の今後の動向に、私は興奮せずにはいられません。例えば3Dプリントは、従来の方法ではコストが高すぎる、あるいは全く不可能だと思われていた複雑なデザインの迅速な試作とテストを可能にする、画期的な技術になりつつあります。.

これらの新興技術について常に最新情報を把握しておくことは、それらを活用してワークフローを強化する上で不可欠です。私は、これらの進歩がより革新的なデザインへの道を開くと信じ、それらを統合する新しい方法を常に模索しています。.

、ワークフローを強化する新しいテクノロジーを活用するために、これらのトレンドを常に把握しておく必要があります21 。

CAD ソフトウェアは金型設計における試行錯誤を削減します。.真実

CAD を使用すると、生産前に正確なモデリングとテストが可能になり、リソースを節約できます。.

AI により、金型設計プロセスにおける人的エラーが増加します。.間違い

AI は計算を自動化し、設計を最適化することで人的エラーを最小限に抑えます。.

結論

この記事では、製品の品質と効率を高めるために、位置合わせ、壁の厚さ、パーティング ラインの位置、材料の選択に重点を置いて、射出成形におけるコアとキャビティの配置に関するベスト プラクティスを概説します。.

-

金型開閉の仕組みが製造スケジュールにどのように影響し、ボトルネックを軽減するかについて説明します。. ↩

-

さまざまなパーティング ライン タイプとその適用方法について学習し、設計を最適化します。. ↩

-

最先端の CAD 手法を探求して、金型設計シナリオを効果的にシミュレートします。. ↩

-

冷却の不均一性は、反りや収縮などの欠陥につながり、製品の品質を損なう可能性があります。その影響を理解することで、設計者は壁厚やコア/キャビティの配置を最適化することができます。. ↩

-

コアとキャビティを適切に配置することで、効率的な材料の流れが確保され、欠陥を防ぐことができ、射出成形における製品品質の維持に重要です。. ↩

-

射出成形における壁厚は冷却速度に影響を与えます。このリンクでは、適切な設計によって効率を向上させ、欠陥を最小限に抑える方法について解説します。. ↩

-

ヒケは製品の外観と機能を損なう可能性があります。最適な肉厚と金型設計によってヒケを防ぐための戦略をご紹介します。. ↩

-

射出成形の仕組みを調べて、コアとキャビティの位置合わせが製品の品質に与える影響を理解します。. ↩

-

金型設計の精度を高め、コアとキャビティの最適な位置合わせを保証するトップ CAD ツールをご紹介します。. ↩

-

金型設計における正確な位置合わせを実現し、欠陥を減らし、効率を向上させる高度なテクニックを学びます。. ↩

-

硬化鋼が金型の耐久性を高め、ライフサイクルを延長する方法をご覧ください。. ↩

-

ベリリウム銅が優れた熱特性を備えているため、なぜ好まれるのかを探ります。. ↩

-

さまざまな材料が成形部品の最終的な表面品質にどのように影響するかを学びます。. ↩

-

シミュレーション ツールは応力の分布を予測し、より強力な金型設計に役立ちます。. ↩

-

収縮データシートは、成形後の材料の挙動を予測するための重要な情報を提供します。. ↩

-

精密な位置合わせにより、金型は欠陥のない一貫した高品質の部品を生産できるようになります。. ↩

-

高度な CAD ソフトウェアは、設計上の問題を早期に視覚化して解決するのに役立ちます。. ↩

-

金型設計の精度と効率性を高める CAD ソフトウェアの機能を探ります。. ↩

-

設計上の欠陥を予測し防止するための金型フロー解析の利点について説明します。. ↩

-

AI アプリケーションが金型設計プロセスを高精度に合理化する方法を学びます。. ↩

-

射出成形プロセスに革命を起こす可能性のある将来のトレンドを常に把握しておきましょう。. ↩