小さなゲート設計が射出成形プロセス全体をどのように変える可能性があるか考えたことがありますか?

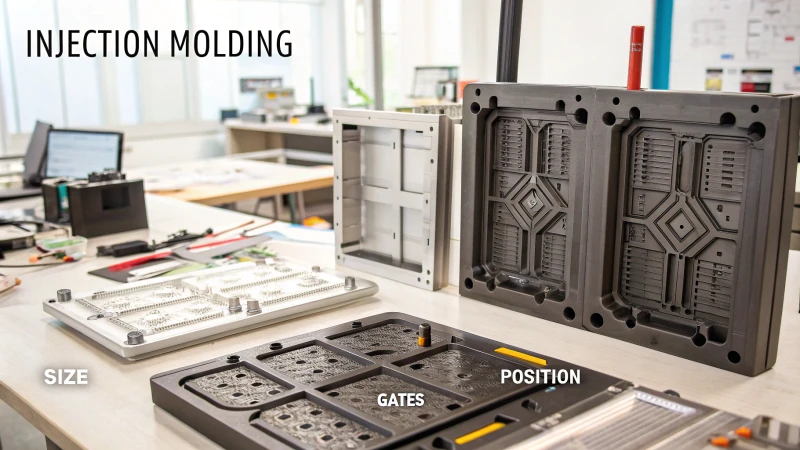

ゲートの設計は射出成形プロセスに影響を与えます。圧力、速度、時間などの主な要素に影響します。ゲートのサイズ、位置、数によって、溶けた材料がどのように移動するかが決まります。これは、材料が金型にどの程度うまく充填されるかにも影響します。

長年金型設計に携わってきた中で、ゲート設計がいかに重要であるかに気づきました。初めてデザインを調整したのを覚えています。ゲートのサイズと位置を変更すると、効率が大幅に向上しました。パズルの欠けているピースを見つけるような気分でした。ここで、これらの詳細をさらに詳しく調べて、成形プロセスが実際にどのように改善されるかを見てみましょう。

ゲート設計の各部分は成形プロセスに大きな影響を与えます。ゲート サイズによって、金型を適切に充填するために必要な射出圧力と射出速度が変わります。ゲートを適切な位置に配置すると、不要な圧力変化や溶接痕が軽減されます。ゲートの数も重要です。これは、金型にどれだけ早く均一に充填されるかに影響します。こうした細かい詳細を知ることが重要です。これらをマスターすると、製造プロセスの品質と速度の両方が実際に向上します。

ゲートの設計は成形時の射出圧力に影響します。真実

ゲートの設計が異なると流れのダイナミクスが変化し、必要な圧力に影響を与えます。

ゲートの数は金型の充填速度には影響しません。間違い

複数のゲートを使用すると、流路を変更して充填速度を向上または低下させることができます。

射出成形におけるゲート サイズの役割は何ですか?

射出成形のゲート サイズが理想的な製品の作成にどのように役立つかについて考えたことがありますか?

射出成形におけるゲート サイズは、溶融材料の流れを制御するために重要です。大きなゲートにより、より少ない力で材料がスムーズに流れます。これにより、欠陥が発生する可能性が低くなります。ゲートが小さいと圧力が増加します。これにより、不完全性が生じるリスクが高まります。

射出圧力を理解する

ゲート サイズが射出圧力1 。プロジェクトでは、小さなゲートの選択が予期せぬ欠陥を引き起こしました。溶融物が通過しにくくなり、圧力が急激に上昇し、製品がわずかに変形しました。ただし、ゲートを大きくすると溶融物がスムーズに流れるため、射出圧力が大幅に低下し、潜在的な問題が回避されます。

| ゲートサイズ | 射出圧力 | 潜在的な欠陥 |

|---|---|---|

| 大きい | 低い | 最小限 |

| 小さい | 高い | 変形 |

射出速度の制御

ゲート サイズは射出速度2 の決定に大きく影響します。これを想像してください: かつて、大きなゲートにより、欠陥を引き起こすことなく溶融物がより速く流れることができました。しかし、ゲートが小さいため、製品の表面にフローマークができないようにゲートの速度を下げる必要がありました。

圧力保持の管理

圧力保持段階もゲート サイズに大きく影響されます。一度、大きなゲートが冷却中に溶融体を補充するのに役立ち、収縮が少なくなり、製品の品質が向上することに気づきました。しかし、ゲートが小さいと圧力損失が大きくなり困難が生じました。

| ゲートサイズ | 保圧効率 | 収縮の低減 |

|---|---|---|

| 大きい | 高い | はい |

| 小さい | 低い | いいえ |

これらの要因を学ぶことは、目を見張るものでした。金型設計の最適化と最高の製品品質の達成に役立ちました。ゲート位置3について知りたいですか?射出速度の変更や溶接マークの管理などの詳細を調べて、より強力で見栄えの良い製品を実現します。

ゲートを大きくすると、成形時の射出圧力が低下します。真実

ゲートを大きくすると抵抗が減少し、メルトの流入に必要な圧力が低くなります。

ゲートが小さいと、圧力保持中の収縮が減少します。間違い

ゲートが小さいと圧力損失が増加し、溶融物の補充が減少し、収縮が増加します。

ゲートの位置は製品の品質にどのような影響を与えますか?

射出成形でゲートを正しく配置すると、製品の品質が平均的なものから優れたものにどのように変化するのか、興味を持ったことはありますか?

射出成形におけるゲートの位置は、製品の品質を形作る上で大きな役割を果たします。メルトフローパスを変更します。必要な圧力に影響します。それは欠陥の形成に大きく影響します。ゲートを適切に配置すると、圧力要求が低くなります。溶接痕などの欠陥も軽減します。

ゲート位置が射出圧力に及ぼす影響

私は10年以上金型設計の仕事をしてきました。射出成形ではゲートの位置が重要です。一度、詳細なデザインを含む複雑な部品を成形しました。最初に、キャビティの端にゲートを配置しました。これにより、流路が長くなり射出圧力が高くなり、装置に負担がかかりました。ゲートを中央に移動すると圧力が下がりました。生活がずっと楽になりました。

ゲートの位置は、溶融物の流路長に直接影響します。中心に位置すると、溶融物は最小限の射出圧力で拡散します。逆に、オフセンターゲートでは流路が延長されるため、より高い圧力が必要になります。

射出速度と溶接痕への影響

ゲートの位置を正しく設定するのは芸術です。以前、さまざまな肉厚の製品を設計したことがあります。ゲートの位置が悪く、醜い溶接跡ができてしまいました。これは私のキャリア初期の失敗でした。ゲートを厚肉部に近づけることでスムーズな流れを実現し、溶接跡をなくしました。

ゲートを適切に配置することで、さまざまな壁厚にわたって一貫したメルト フローが保証されます。

| ゲート位置 | 溶接痕への影響 |

|---|---|

| 穴/リブ付近 | 溶接跡を軽減します |

| 長い流路 | 溶接跡が増える |

溶接マーク4について詳しくは、溶接マークが金型設計にどのような影響を与えるかを調べてください。

射出速度との関係

ゲートの位置は、溶融物の移動速度に影響します。薄肉プロジェクトでは、ゲートの位置が間違っていると、すぐに排出され、欠陥が発生しました。遅いほうが良いことがあるということを学びました。

ゲートの位置により、メルトの流れの方向と速度が決まります。

- 薄い部分にゲートがあると急激な排出が発生する可能性があるため、速度を下げる必要があります。

- 領域が厚いと、欠陥なく高速化が可能になります。

射出速度5 の調査すると、製品の欠陥を減らし、品質管理を確保する上での重要性についての理解が深まります。

ゲートの数とその影響

ゲートを追加することは簡単そうに見えますが、課題が生じます。大規模なフラット パネル プロジェクトでは、複数のゲートを使用しました。圧力が低下し、生産速度が向上しましたが、ゲートが多すぎると溶接痕が増加しました。

ゲートを追加すると、流路が短くなり、射出圧力を下げることができます。

- 複数のゲートにより、溶融物がキャビティ全体に分散するときに柔軟な速度設定が可能になります。

- ただし、過剰なゲートにより溶接跡が発生する可能性があります。

これらの詳細を理解することは、フローマークや収縮などの欠陥を減らし、より良い金型設計を作成するのに役立ちます。設計と機能のバランスを見つけることが重要です。金型設計は常に進化しています。

中央に配置されたゲートにより射出圧力が低減されます。真実

中央に配置されたゲートにより流路の長さが最小限に抑えられ、射出圧力が低減されます。

複数のゲートを使用すると、常に溶接跡が軽減されます。間違い

過度のゲートは、不適切なメルト フロー分布により溶接跡を引き起こす可能性があります。

金型設計においてゲート数が重要なのはなぜですか?

金型設計においてゲート数がなぜそれほど重要なのか考えたことがありますか?その秘密は金型製作にあります。この要素が射出成形プロセス全体を決定します。

金型設計のゲートの数は、流路、射出圧力、速度、時間に影響します。多くの場合、ゲートの数が増えると圧力が低下し、時間が短縮されます。ただし、溶接痕が増える可能性もあります。これらのマークは製品の品質に大きく影響します。これらの跡により品質が低下する可能性があります。

射出圧力への影響

大きな平らな製品に関するプロジェクトを思い出します。圧力が均等に分散されるという問題がありました。いくつかのゲートを使用することですべてが変わりました。溶融物の経路を短くすることで必要な圧力を大幅に削減しました。これは各キャビティを適切に充填するために非常に重要でした。多数のキャビティを持つ金型の場合、この方法ですべてのキャビティが一度に充填され、単一のゲートにかかる負担が軽減されます。

庭に水やりをすることを検討してください。ホースを 1 つではなく多数使用すると、作業が分散され、作業が簡単かつ迅速になります。

| ゲート数 | 必要な圧力 |

|---|---|

| シングル | 高い |

| 複数 | 低い |

射出速度への影響

射出速度をより細かく制御できることに気づきました7 。溶融物が複数の方向から移動することで、急速で不均一な流れが発生するリスクが軽減され、品質を損なうことなくより迅速に作業を進めることができます。

しかし、それには課題も伴います。ゲートが多すぎると、キャビティ内の合流点が多すぎる可能性があり、溶接痕が発生する可能性が高くなります。適切なバランスを見つけることが重要です。ベーキングと同様に、材料が多すぎると風味が台無しになる可能性があります。

射出時間への影響

ゲートの数が増えると、キャビティがより速く充填されることになり、複雑な設計に非常に役立ちます。溶融物はすみずみまで素早く到達し、生産速度が向上しました。ただし、溶接跡や品質の低下を避けるためには、慎重な計画が必要でした。

これらの詳細を学び、効率を高め、製品の品質を高く保つためにゲートの数を慎重に選択しました。ゲートの位置決め8 がにどのように影響するか知りたい場合は、それが完璧な金型設計の達成にどのように役立つかを検討してみてください。

ゲートの数が増えると射出圧力が低下します。真実

複数のゲートにより流路が短縮され、必要な圧力が低減されます。

ゲートが複数あると射出時間が長くなります。間違い

ゲートの数が増えると、キャビティの充填が早くなり、射出時間が短縮されます。

ゲート設計で射出成形の欠陥をどのように減らすことができますか?

シンプルなゲート設計が射出成形プロセスをどのように変えるかについて興味がありますか?ゲートのサイズ、位置、数を適切に選択すると、製品の品質が大幅に向上します。欠陥が少なくなります。適切なゲートの決定は、非常に顕著な変化をもたらします。

射出成形におけるゲート設計は、溶融材料の流れを改善することで欠陥を大幅に削減します。適切なゲート サイズ、位置、数量は充填に役立ちます。この決定により圧力が低下し、溶接痕が軽減されます。この方法により、より高品質の製品が得られます。本当に、品質が向上しました。

ゲートサイズの役割

複雑な電子部品に適切なゲート サイズを選択するという最初の課題を覚えています。賭け金は高かった。ゲートが小さすぎると、圧力がかかりすぎて損傷する危険があります。より大きなゲートにより、溶融物がキャビティにスムーズに流れることができ、射出圧力9、流れが改善されました。この変化は本当に状況を変えました。それにより、製品は見た目と機能の両方を満たすことができました。

| ゲートサイズ | 射出圧力への影響 | 射出速度への影響 |

|---|---|---|

| 大きい | より低い圧力が必要 | より高速な速度が許可される |

| 小さい | より高い圧力が必要 | より低い速度が必要です |

射出速度への影響

かつて、私は繊細な表面仕上げのプロジェクトに取り組みました。ゲートを大きくすると、品質を損なうことなく、より高い射出速度を制御できることに気づきました。バランスについて教えてもらいました。小さなゲートでは、悪いフローマークを避けるために慎重な速度制御が必要でした。

戦略的なゲートのポジショニング

ゲートを中央に配置するのは、パズルで完全に一致するものを見つけるようなものでした。これにより、溶融物の経路が短くなり、必要な圧力が減りました。中心を外れたゲートがより多くの問題を引き起こし、圧力要件10 。

溶接痕への影響

かつて、リブなどの構造フィーチャの近くにゲートを配置すると大きな違いが生じたことがありました。溶接痕が大幅に減少し、製品の外観11と強度が向上しました。

ゲート数: バランスをとるための手段

圧力を軽減するには、ゲートを追加するのが簡単なように見えますが、欠点もありました。複数のゲートにより材料が接触する点が作成され、場合によっては不要な溶接跡が発生します。完璧なバランスを見つけることが重要でした。

| ゲート数 | 射出圧力への影響 | 潜在的な問題 |

|---|---|---|

| シングル | 高圧 | 均一な流れが必要 |

| 複数 | 圧力を下げる | 溶接跡の増加 |

サイズ、位置、数を考慮してゲートの設計を慎重に選択することで、射出成形の欠陥を大幅に削減できることがわかりました。これらの賢い選択は、製品の品質を向上させるだけでなく、メルト フローを改善し、一般的な欠陥を12 。

ゲートを大きくすると、成形時の射出圧力が下がります。真実

ゲートが大きいほどスムーズなメルトフローが可能になり、必要な射出圧力が減少します。

複数のゲートを使用すると、常に溶接跡が軽減されます。間違い

複数のゲートにより収束点が生じ、溶接痕が増加する可能性があります。

結論

ゲートの設計は射出成形パラメータに大きく影響し、圧力、速度、品質に影響を与えます。ゲートのサイズ、位置、数を適切に設定すると、材料の流れが向上し、成形製品の欠陥が減少します。

-

ゲート サイズの違いが必要な射出圧力にどのように影響し、製品全体の品質に影響を与えるかを学びます。 ↩

-

ゲート サイズの変化により、射出成形中の流量と速度がどのように変化するかをご覧ください。 ↩

-

ゲートの位置の違いが成形プロセスと最終製品の結果にどのような影響を与えるかを理解します。 ↩

-

溶接マークを理解することは、欠陥を最小限に抑え、製品の美しさと強度を向上させる金型の設計に役立ちます。 ↩

-

このリンクでは、射出速度を制御することでどのように欠陥が減り、高品質の製品が保証されるかを説明します。 ↩

-

流路を最適化することで、ゲートの数が金型の効率と製品の品質にどのような影響を与えるかを学びます。 ↩

-

このリンクでは、ゲート番号により射出速度の柔軟性がどのように得られ、生産が最適化されるかについて説明します。 ↩

-

戦略的なゲート配置により射出プロセスをさらに洗練する方法を学びましょう。 ↩

-

ゲート サイズが成形プロセスにおける射出圧力要件にどのような影響を与えるかを調べてください。 ↩

-

ゲート サイズが成形プロセスにおける射出圧力要件にどのような影響を与えるかを調べてください。 ↩

-

戦略的にゲートを配置することで溶接跡を減らし、製品の外観をどのように改善できるかを学びましょう。 ↩

-

効果的なゲート設計により、射出成形のどの欠陥を最小限に抑えることができるかを発見します。 ↩