商品を見て、「また縮み跡??」と思ったことはありませんか?信じてください、私も同じ経験をしたことがあります。.

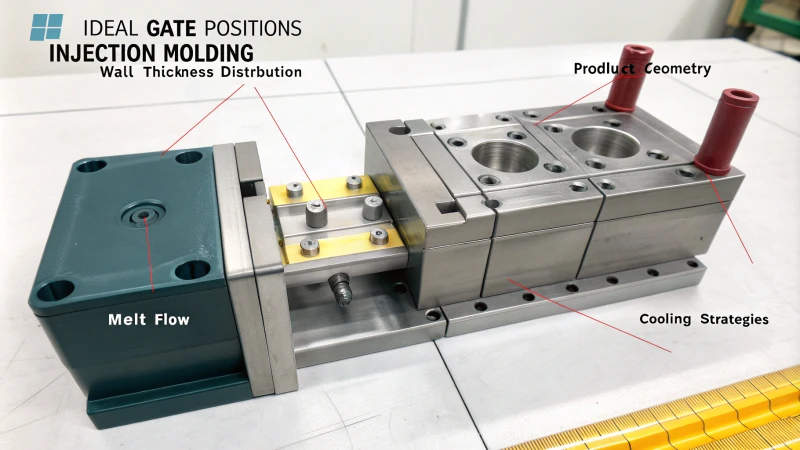

収縮痕を修正するために、設計者は射出成形時に適切な位置にゲートを配置します。ゲートを正しく配置することで、溶融樹脂が均一に広がり、スムーズに冷却されます。肉厚と形状は非常に重要です。冷却が良好であれば、欠陥も少なくなります。欠陥が少ないことは重要です。.

設計の仕事を始めた頃、あの厄介な収縮痕に遭遇した時のことを覚えています。まるで目に見えないものを追いかけるような、辛くて厄介な経験でした。ゲートの位置を正しくすることは、ほんの始まりに過ぎないことを徐々に理解しました。本当の難題は、ゲートの位置、肉厚、そして製品全体の形状のバランスを取ることにあるのです。.

プラスチックカップとハンドルを使ったプロジェクトで、自分だけのパズルができました。ハンドルの厚い部分の近くにゲートを設置するのが鍵でした。こうすることで、プラスチックが冷却時に逆流し、収縮率を抑えることができました。クライアントは非常に満足していました。皆さんの手法改善に役立つエピソードをもっとご紹介しましょう。.

幾何学的中心のゲートにより均一なメルトフローが確保されます。.真実

ゲートを中央に配置することで、対称的な溶融分布が可能になります。.

メルトフローパスが長いと、射出成形時の圧力損失が低減します。.間違い

経路が長いと圧力損失が増加し、溶融物の補充が妨げられます。.

射出成形においてゲート位置が重要なのはなぜですか?

理想的な製品を作る興奮を想像してみてください。しかし、ほんの小さな詳細が傑作を台無しにしたり完成させたりする可能性があると気付くのです。.

射出成形において、ゲートの位置は非常に重要です。ゲートの位置は、溶融樹脂が金型内をどのように移動するかを決定づけます。ゲートを正しく配置することで、欠陥の発生を回避できます。また、均一な充填を実現し、特に肉厚の異なるモデルにおいて圧力損失を低減します。.

ゲート位置と壁厚の複合設計

シンプルな丸いプラスチック製のディナープレートの設計に取り組みました。簡単そうに見えますが、ゲート位置1が難しかったです。均一な肉厚のおかげで、ゲートを中央に配置することの重要性を学びました。これにより、溶融プラスチックが均一に広がり、厄介な収縮跡を防ぐことができました。池の波紋を想像してみてください。完璧に均一で、各パーツがちょうどよく満たされている様子です。

肉厚が不均一なでは、肉厚の不均一さが問題となります。今回は、厚いハンドルの近くにゲートを配置しました。ハンドルは冷却が遅いため、ボイドの発生を防ぐにはより多くの溶融樹脂が必要でした。カップに水を入れるのと同じように、慎重かつバランスよく行う必要があります。

| 側面 | 戦略 |

|---|---|

| 均一な厚さ | 中央ゲート |

| 厚さの不均一 | 厚肉部付近のゲート |

圧力損失の回避

複雑な形状は新たな課題をもたらしました。複数の分岐を持つ設計に取り組みました。メルトフローパスを短く保つことが重要でした。パスが長すぎると圧力損失が発生し、充填が不完全になるからです。そこで、速度を維持しながら完璧な曲線を描く線路を描くように、複数のゲートを戦略的に配置しました。.

複数の分岐を持つ複雑な形状の場合:

- 複数のゲートまたは戦略的に配置された単一のゲートにより、分岐端での圧力損失が低減されます。.

溶接マークの位置に関する考慮事項

溶接痕も問題でした。特に厚い箇所では、溶接痕が構造を弱めてしまうため、ゲート位置を調整してこれらの痕跡を移動させました。渋滞を避けるために交通を迂回させるようなものです。大きなシェルのエッジなど、目立たない場所に溶接痕が現れるように、メルトフローを誘導しました。.

ゲートを戦略的に配置することで、これらの側面を効果的に解決し、製品品質を大幅に向上させることができます。同様の設計課題に直面している場合は、射出成形最適化2役立つかもしれません。

ゲート位置は成形時の圧力損失に影響します。.真実

ゲートの配置はメルトフローパスの長さに影響し、圧力損失に影響を及ぼします。.

溶接痕は収縮痕には影響しません。.間違い

厚い部分の溶接痕は強度が弱いため収縮が大きくなる可能性があります。.

壁の厚さはゲートの配置にどのように影響しますか?

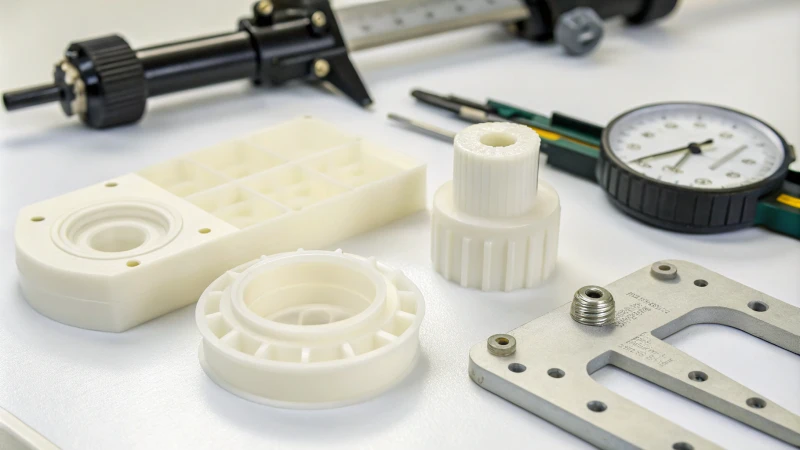

プラスチック製品に小さな傷や欠陥が現れる理由を疑問に思ったことはありませんか?その位置は、通常、成形機のゲートの位置によって決まります。.

壁の厚さによってゲートの位置が変わります。壁の厚さは、液状樹脂の流れと圧力を導きます。均一な厚さであればゲートは中央に配置されます。不均一な厚さであれば、ゲートは厚い部分の近くに配置されるため、品質が向上します。.

ゲート配置における壁厚の重要性

ゲート配置の最初の難しさを今でも覚えています。まるでゲームをしているような感覚で、コストのかかるミスを避けるために、すべてのステップが重要でした。均一な肉厚を設計するには、ゲートを幾何学的中心に配置することが不可欠です。シンプルなディナープレートを想像してみてください。ゲートを中央に配置することで、溶融樹脂が均一に流れ、厄介な収縮跡を防ぐことができます。.

しかし、対称形にならない場合もあります。例えば、取っ手付きのプラスチックカップを考えてみましょう。取っ手は通常厚みがあるので、ゲートは取っ手の近くに設置する必要があります。ゲートをこの位置に配置することで、取っ手が十分な材料で冷却され、収縮による隙間ができにくくなります。.

| デザイン面 | 均一な厚さ | 厚さの不均一 |

|---|---|---|

| ゲート位置 | 幾何学的中心 | 厚いセクションの近く |

| メルトフローパス | 対称的かつ集中化された | 最も厚い部分に近い |

圧力損失の最小化

ゲートの配置は針に糸を通すようなものです。流路が長いと圧力が失われる可能性があります。金型設計の初期段階で、ゲート間隔を短くすると結果が向上することを学びました。複数の枝分かれがある部品のような複雑な形状では、複数のゲートが必要になる場合があります。庭の端にある植物に水をやることを想像してみてください。ホースや水圧が十分でなければ、一部の植物は枯れてしまいます。.

複雑な形状3の場合、複数のゲートまたは戦略的な配置により、均一な溶融分布が保証されます。

溶接痕の管理

溶接痕は、まるで望ましくない影のように私の設計を悩ませていました。配置を間違えると、特に厚肉部で収縮が悪化します。ゲートを適切に配置することで、これらの痕跡をそれほど重要でない部分に誘導できます。私はゲート位置と射出順序を頻繁に調整しています。こうすることで、溶接痕は目立たない部分に表示され、外観と機能性の両方を維持できます。

厚さを均一にするには、ゲートを幾何学的中心に配置する必要があります。.真実

ゲートを中央に配置することで、溶融物の均一な分散が保証されます。.

溶融フローパスが長いため、キャビティ内の圧力損失が低減します。.間違い

経路が長いと圧力損失が増加し、適切な溶融充填が妨げられます。.

メルトフローパスを最小限に抑えることがなぜ重要なのか?

射出成形におけるフローパスは非常に重要です。フローパスが短いと、プロセスに大きな影響を与えることがよくあります。.

溶融経路を短くすることは非常に重要です。これにより圧力損失が低減し、溶融樹脂の広がりが改善されます。これにより、ひけ目やウェルドラインなどの欠陥を回避できます。ゲート位置を正しく設定することで、均一性と高品質が保証されます。これらは効率的な金型製作の鍵となります。効率的な金型製作は非常に重要です。.

メルトフローパスの圧力損失への影響

昔、金型設計の駆け出しだった頃、ある重要な教訓から多くのことを学びました。複雑な金型プロジェクトで多くの困難に直面しました。完成品にこれほど多くの欠陥が見られる理由が理解できませんでした。さらに調査を進めると、メルトフローパスが長すぎることが分かりました。まるでマラソンランナーに全力疾走を期待しているかのようでした。圧力降下は確実で、厚肉部には望ましくない収縮痕が残ってしまうのです。.

真実はこうです。メルトフローパスが長いと、充填時の圧力が大幅に低下します。厚い部分には十分なメルトが供給されず、問題が発生します。ゲートの距離を短く配置することで、圧力が一定に保たれ、品質が向上します。.

| 要因 | インパクト |

|---|---|

| 長い流路 | 高い圧力損失 |

| 短い流路 | 低圧力損失 |

ゲートの位置と壁の厚さ

ゲートの位置は非常に重要です。スムーズな流動のためには、ゲートの位置は正確でなければなりません。均一な肉厚の、ゲートを中央に配置すると、溶融樹脂が均一に広がります。円形プレート設計のテストでは、中央ゲートが不要な収縮を解消することが示されました。

別のケースでは、厚みが不均一な場合はより配慮が必要です。厚みのある部分は冷却が遅いため、ゲートを近くに設置する必要があります。厚い取っ手の付いたプラスチックカップを想像してみてください。冷却中に十分に充填するには、ゲートをカップの近くに設置する必要があります。

重要な箇所の溶接痕の除去

溶接痕は、特に厚肉部品において、成形を阻害し、収縮を増加させる望ましくない訪問者のような存在です。ゲートを正しく配置することで、これらの痕跡をエッジなどの重要度の低い箇所に誘導することができます。複数のゲートを使用するか、射出順序を変更することで、厚肉部への充填が可能になり、欠陥の低減につながる可能性があります。.

金型設計の細部にまで注意を払うことで、製品の品質が大幅に向上し、コストも削減されます。この重点的な取り組みにより、より信頼性が高くスムーズな生産プロセスが実現します。.

均一な壁の厚さを確保するには、ゲートを幾何学的中心に配置する必要があります。.真実

中央ゲートの配置により、対称的なメルトフローが確保され、収縮が低減されます。.

メルトフローパスが長いと圧力損失が増加し、収縮マークが発生します。.真実

経路が長くなると圧力が低下し、厚い部分での溶融樹脂の補充が妨げられます。.

溶接痕はゲート設計とどのように相互作用しますか?

溶接痕は、完璧な成形品を台無しにしてしまうことがよくあります。これらの線は単なる見た目の問題ではなく、ゲート設計と溶融樹脂の流れの関連性を明らかにします。.

射出成形において、溶融材料の異なる流れが合流する箇所にウェルドマークが発生します。ゲートレイアウトを工夫することで、肉厚とメルトフローの経路を考慮し、材料の充填と冷却を制御することで、ウェルドマークの発生を軽減します。.

溶接痕の理解

射出成形の世界に入った頃、溶接痕はまるでお気に入りのシャツに突然現れる謎のシミのようでした。予期せぬ厄介なものでした。これらの痕は、射出成形6のプロセス中に2つ以上のフローフロントが合流する箇所に現れます。一見するとただの線に見えるかもしれませんが、セーターが1針緩むだけで破れてしまうように、溶接痕も部品の強度を低下させる原因となることがよくあります。

ゲート位置と壁の厚さ

均一な肉厚の製品の場合、ゲートを中央に配置することが非常に重要になります。パンケーキの生地を鉄板に流し込むことを想像してみてください。生地が均等に広がるようにしたいはずです。同様に、丸皿などの中央にゲートを配置することで、溶融樹脂が均等に広がり、醜い収縮跡を防ぐことができます。

一方、壁の厚さが不均一な、作業は非常に困難になります。取っ手付きのプラスチックカップを想像してみてください。取っ手は厚く、冷えが遅いため、強度を保つにはより多くの溶融物が必要になります。この場合、ゲートはこれらの厚い部分の近くに設置する必要があり、庭の植物に適切に水をやるのと同じです。

| 肉厚 | 推奨されるゲートの配置 |

|---|---|

| ユニフォーム | 製品の中心 |

| 不均等 | 厚い部分の近く |

圧力損失の回避

長いメルトフローパスは、庭に水をまくのに折れ曲がったホースを使うのと同じような問題を引き起こします。圧力損失を抑えるには、ゲートを慎重に配置する必要があります。複雑な形状の場合、メルトを均一に拡散させるには、複数のゲートが必要になることもあります。木の枝それぞれに水源を与えるのと同じで、すべての部分に十分な栄養が必要です。.

たとえば、分岐のある部品では、各分岐に迅速に供給して分岐端での圧力損失を減らすようゲートを配置する必要があります。.

溶接痕とゲート位置

厚肉部品の溶接痕は、まるでお気に入りのセーターの穴を塞ぐように、設計者にとって厄介な問題です。ゲートは、溶接痕をそれほど重要でない薄肉部に誘導する必要があります。大型プラスチックシェル内でゲート位置を移動することで、溶接痕をエッジ部に移動させ、厚肉部を適切に充填しながら、溶接痕を目立たなくすることができます。.

これらのことを学ぶ中で、ゲート設計の改善は溶接痕を減らし、製品品質を向上させることを発見しました。重要なのは、メルトフローと冷却の絶妙なバランスです。これを正しく行うことで、真に素晴らしい製品が生まれるのです。.

ゲート位置は溶接マークの位置に影響します。.真実

ゲートの設計は溶接痕が現れる場所に影響し、美観に影響を与えます。.

厚い壁にはゲートを遠くに設置する必要があります。.間違い

溶融物の補充を良くするために、ゲートは厚い壁に近づける必要があります。.

結論

射出成形におけるゲートの適切な配置は、特に壁の厚さが異なる製品において、均一なメルトフローを確保し、圧力損失を最小限に抑えて収縮マークを防ぐために重要です。.

-

このリンクでは、ジャッキーのような設計者にとって重要な、ゲート位置が金型の品質にどのように影響するかについての詳細な情報が提供されています。. ↩

-

射出成形プロセスを最適化して製品の品質と効率を向上させる高度な方法を学びます。. ↩

-

複雑な金型にゲートを戦略的に配置して、溶融物をバランスよく分配する方法を学びます。. ↩

-

製品の美観と機能性を向上させるために溶接マークの位置を制御する技術について学びます。. ↩

-

ウェルドラインを最小限に抑える方法を発見することで、成形製品の外観と構造の品質を向上させることができます。. ↩

-

このリンクでは、ゲート設計への影響を理解する上で重要な、溶接ラインの形成について詳しく説明しています。. ↩