射出成形に関しては、適切なゲート タイプを選択するのは難しく感じるかもしれませんが、それはすべてを変える可能性がある極めて重要な決定です。

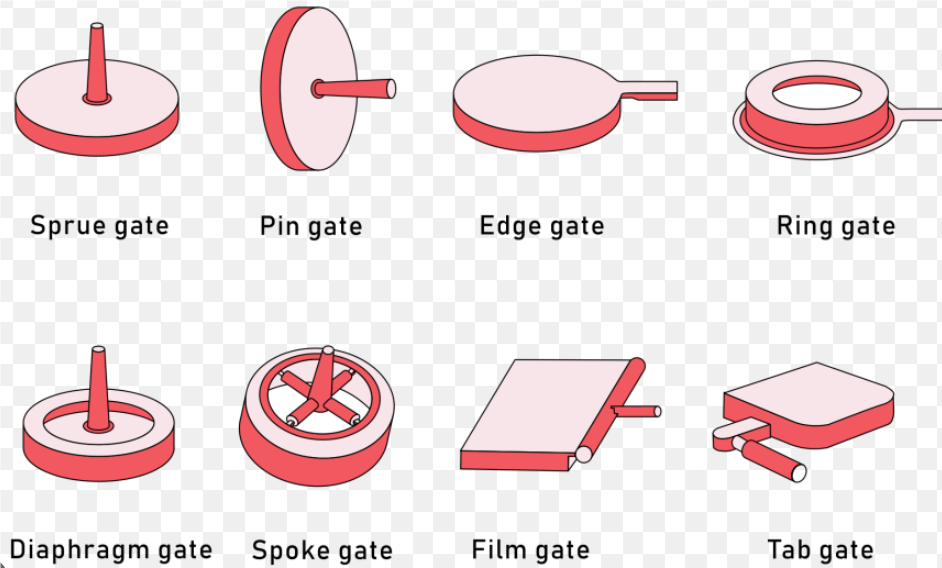

ダイレクト ゲート、ポイント ゲート、サイド ゲートなどの射出成形金型のゲート タイプには、それぞれ独自の利点と課題があります。適切なものを選択するかどうかは、部品のサイズ、壁の厚さ、材質、外観の要件などの要因によって異なります。

各ゲート タイプの特性を理解することは始まりにすぎません。本当の課題は、技術的な知識と実際の応用のバランスをとることにあります。これらのゲート タイプをさらに深く掘り下げて、成形プロセスをどのように形作ることができるかを明らかにしましょう。

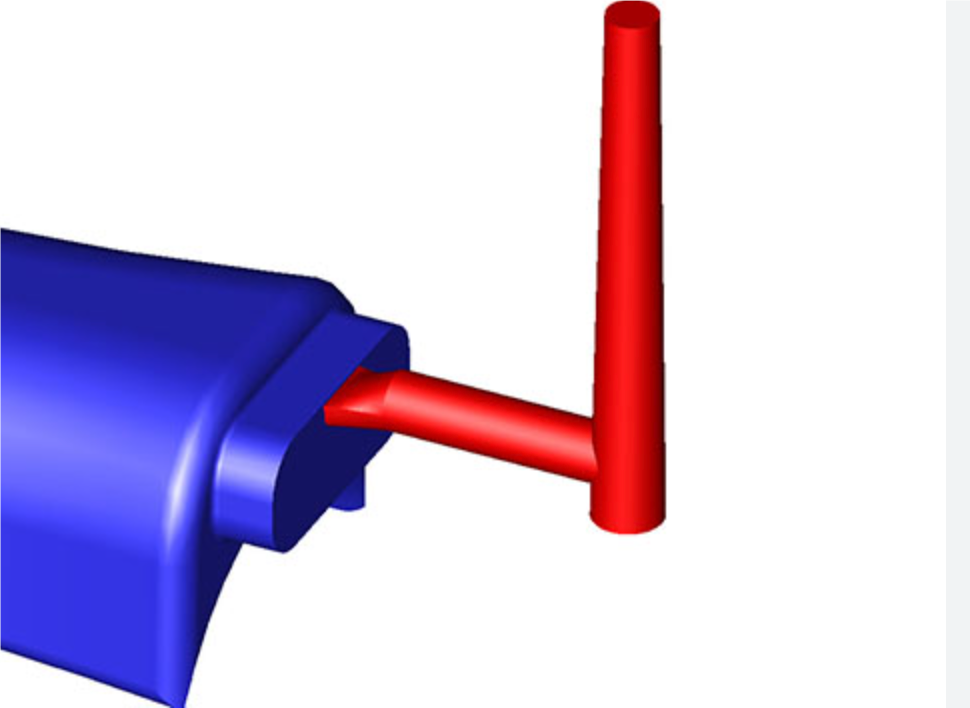

ダイレクトゲートにより射出成形時の圧力損失を最小限に抑えます。真実

ダイレクト ゲートにより、プラスチック溶融物が直接流れることができ、圧力損失を最小限に抑えます。

ダイレクトゲートの長所と短所は何ですか?

ダイレクト ゲートは射出成形において極めて重要な役割を果たし、独自の利点と課題をもたらします。

ダイレクト ゲートにより、プラスチック溶融物が金型キャビティに直接流れることができるため、圧力損失が最小限に抑えられ、成形プロセスが高速化されます。ただし、目立つゲートマークが残り、大きな内部応力が生じ、潜在的な欠陥につながる可能性があります。

ダイレクトゲートを理解する

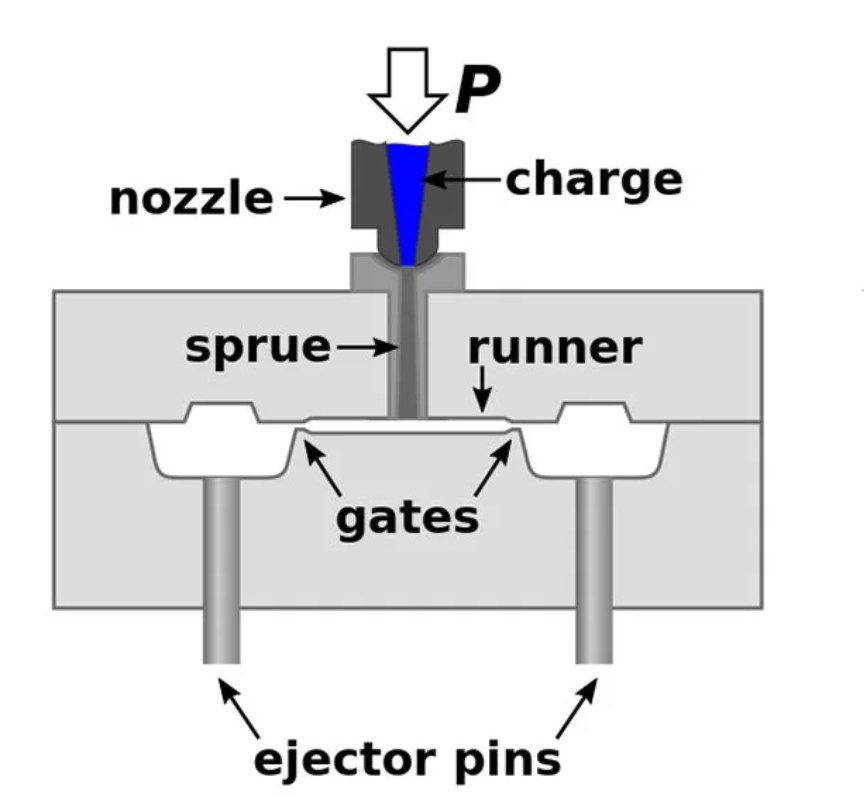

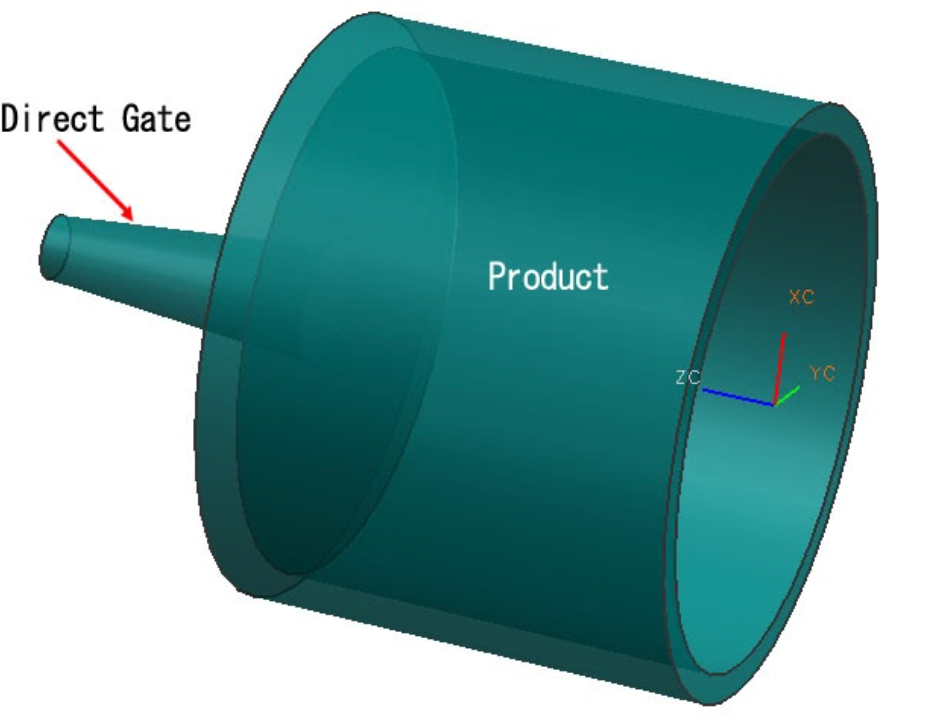

スプルー ゲートとも呼ばれるダイレクト ゲートは、そのシンプルさと有効性により、射出成形プロセス1プラスチック溶融物はキャビティに直接流れるため、圧力損失が最小限に抑えられ、サイクル時間が短縮されます。このため、ダイレクト ゲートは、大型または厚肉のプラスチック部品の製造に特に適しています。

ダイレクトゲートのメリット

-

効率的な流れ: ダイレクト ゲートの設計により、プラスチック溶融物が最小限の抵抗でキャビティに到達します。この効率的な流れにより、材料劣化のリスクが軽減され、最終製品の品質が維持されます。

-

圧力伝達: 強力な圧力保持能力を備えたダイレクト ゲートにより、効果的な収縮補正が容易になります。この特性は、均一な密度が必要な厚肉部品を成形する場合に非常に重要です。

-

シンプルな金型構造: ダイレクトゲートのシンプルな設計により、金型の製造とメンテナンスが容易になります。このシンプルさにより、多くの場合、工具コストが削減され、生産セットアップが迅速化されます。

ダイレクトゲートのデメリット

-

ゲート取り外しの課題: 主な欠点の 1 つは、完成品からゲートを取り外すのが難しいことです。これによりゲート跡が目立つ可能性があり、高外観の製品では許容できない場合があります。

-

熱集中: ゲート付近の領域は熱を長く保持する傾向があり、冷却が遅くなり、内部応力が発生する可能性があります。これらの応力は、収縮ピットや表面の凹面の問題などの欠陥を引き起こす可能性があります。

アプリケーションと考慮事項

ダイレクト ゲートを選択する場合は、その利点と潜在的な欠点を比較検討することが重要です。外観は重要な要素ではないが、構造的な完全性が不可欠な用途に最適です。

| 利点 | 短所 |

|---|---|

| 効率的な流れ | ゲートの取り外しが困難 |

| 強力な圧力保持 | 熱集中 |

| シンプルな金型構造 | ゲート跡が目立ちます |

結論として、ダイレクト ゲートは効率と費用対効果の点で大きな利点をもたらしますが、外観が最優先されるシナリオではその適用を慎重に検討する必要があります。プロジェクトに適切なゲート タイプを選択するための詳細なガイダンスについては、ゲート タイプの選択基準2。

ダイレクトゲートにより成形時の圧力損失を最小限に抑えます。真実

ダイレクトゲートによりプラスチックが直接流れるため、圧力損失が低減されます。

ダイレクト ゲートに熱が集中するため、冷却が速くなります。間違い

ダイレクト ゲート付近の熱により、冷却は速くなりますが、冷却が遅くなります。

ポイントゲートは製品の外観と自動化にどのような影響を与えますか?

ポイント ゲートが射出成形製品の美的側面と自動化された側面の両方をどのように強化するかをご覧ください。

ポイントゲートはゲート跡を最小限に抑えることで製品の外観を向上させ、自動ゲート除去による自動化をサポートします。美的精度と効率的な生産を必要とする複雑な金型に最適です。

製品の外観におけるポイントゲートの役割

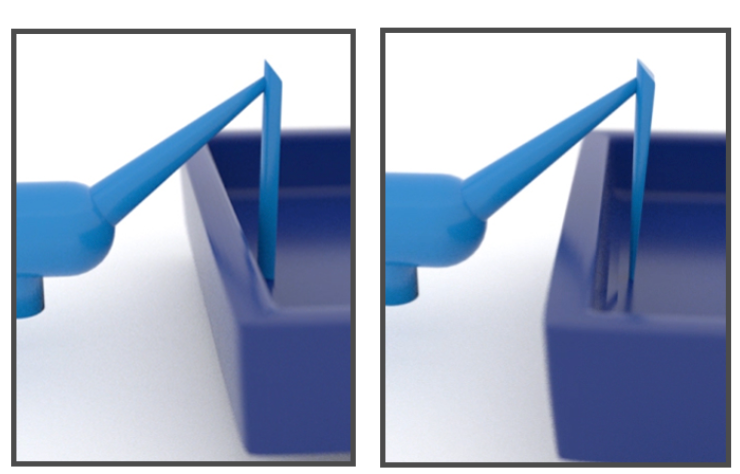

見えるマーク3 を能力で知られています。ゲートを除去すると目立つ傷が残るダイレクト ゲートとは異なり、ポイント ゲートはサイズが小さく戦略的に配置されているため、痕跡は最小限に抑えられます。これは、家庭用電化製品や自動車部品など、外観が最も重要な製品にとって非常に重要です。

エッジや目立たない領域にポイント ゲートを戦略的に配置することで、製品の表面が滑らかで美しい状態を維持します。この特性により、完璧な仕上げを維持することが不可欠な複雑な形状や複雑なデザインの製品に特に有利です。

ポイントゲートによる自動化の強化

自動化の分野では、ポイント ゲートは自動化システムとシームレスに統合することで大きなメリットをもたらします。この設計により、金型が開くときにゲートが自動的に取り外されるため、時間が節約されるだけでなく、手作業のコストも削減されます。この機能は、効率と速度が重要な大量生産環境で特に有益です。

さらに、自動化システムとの互換性により、人間の介入が少なくなり、人的ミスの可能性が減り、全体的な生産性が向上します。たとえば、医療機器などの小さく繊細なコンポーネントを製造する業界では、ポイント ゲートによってもたらされる精度と一貫性により、運用ワークフローが大幅に改善されます。

実際の用途と制限

ポイント ゲートには利点があるにもかかわらず、一定の制限があります。 3 プレート金型構造の必要性により、金型設計が複雑になり、製造コストが増加する可能性があります。さらに、他のゲートタイプに比べて圧力損失が大きく、慎重に管理しないと充填速度や最終製品の完全性に影響を与える可能性があります。

これらの課題を軽減するには、エンジニアは設計の複雑さと生産効率のバランスを慎重にとらなければなりません。例えば、樽型製品4を、構造的完全性を損なうことなく均一な充填を保証するために、複数のポイントゲートを使用することができる。同様に、薄肉のアイテムを扱う場合は、ゲート周辺の肉厚を調整することでひび割れを防ぎ、製品の耐久性を維持できます。

ポイント ゲートにより、成形品に目に見える跡が最小限に抑えられます。真実

ポイントゲートは痕跡を最小限に抑えるために戦略的に配置されています。

ポイント ゲートにより、生産時の手作業のコストが増加します。間違い

ポイント ゲートは、ゲートの自動取り外しを可能にすることで人件費を削減します。

複数個取り金型にサイド ゲートを選択する理由

サイド ゲートは、その柔軟性と効率性により、射出成形、特に複数個取りの金型で人気があります。

シンプルなデザインと精密な加工で知られるサイド ゲートは、柔軟な位置決めと簡単なゲートの取り外しにより、2 プレートのマルチキャビティ金型に最適です。そのため、製造プロセスにおける費用対効果を維持しながら充填条件を改善するのに適しています。

サイドゲートの多用途性を理解する

サイド ゲートはエッジ ゲートと呼ばれることがあり、その多用途性と使いやすさにより、マルチキャビティ金型設計5シンプルな断面形状により、正確な加工が可能です。これは、複数の部品にわたる一貫性が必要な多数個取りの金型を扱う場合に非常に重要です。ゲート位置の柔軟性によりその魅力がさらに高まり、メーカーは戦略的にゲートを配置して充填プロセスを最適化し、プラスチック溶融物が均一に分配されるようにすることができます。

サイドゲートを使用する利点

1. 柔軟な配置:

サイド ゲートの主な利点の 1 つは、その柔軟な位置決めであり、これは特に多数個取りの金型で有利です。ゲートをキャビティの側面に配置することで、メーカーは充填パターンを簡単に調整して、ウェルド ラインやエア トラップなどの一般的な問題を回避できます。この柔軟性は、製品の品質だけでなく、サイクルタイムの最適化にも役立ちます。

2. ゲートの取り外しの容易さ:

目立つ跡が残ったり、複雑な後処理が必要になる他のゲート タイプとは対照的に、サイド ゲートは最小限の痕跡で簡単に除去できます。この機能は、効率と外観が最優先される大量生産環境では不可欠です。

3. 2 プレート金型に最適:

マルチキャビティ射出成形で一般的なセットアップである 2 プレート金型に特に適しています6 。この金型タイプとの互換性により製造プロセスが簡素化され、複雑な機構の必要性が軽減され、生産速度が向上します。

サイドゲートを選択する際の考慮事項

サイド ゲートには多くの利点がありますが、制限がないわけではありません。適切に管理しないと、溶接跡やくぼみなどの問題が発生する可能性があります。さらに、射出圧力損失は通常、他のゲート タイプに比べて大きいため、慎重な計画と実行が必要です。

以下は、サイド ゲートと他の一般的なゲート タイプをまとめた簡単な比較表です。

| ゲートタイプ | 利点 | 短所 |

|---|---|---|

| サイドゲート | シンプルなデザイン、柔軟な配置、簡単な取り外し | 溶接痕の可能性、圧力損失が大きい |

| ダイレクトゲート | 速い送り速度、強力な圧力保持 | ゲートの取り外しが困難、跡が目立つ |

| ポイントゲート | 残留痕跡が少なく、自動化をサポート | 圧力損失が大きく、複雑な金型が必要 |

これらの要素を慎重に比較検討し、経験豊富な金型設計者に相談することで、メーカーは生産プロセスを強化するためのサイド ゲートの使用について情報に基づいた決定を下すことができます。

サイドゲートは2プレート金型に最適です。真実

サイド ゲートにより 2 プレート金型での製造が簡素化され、速度が向上します。

サイドゲートは成形部品に目立つ跡を残します。間違い

サイドゲートにより、他のタイプとは異なり、痕跡を最小限に抑えて簡単に取り外すことができます。

ゲートタイプの選択はどのような要素に基づいて行う必要がありますか?

最適な射出成形金型のパフォーマンスを実現するには、適切なゲート タイプを選択することが重要です。

プラスチック部品のサイズ、材質、肉厚、生産ニーズなどの要因に基づいて、ゲート タイプを選択します。これらの要素を考慮することで、成形要件と望ましい製品品質との適合性が保証されます。

部品仕様の理解

射出成形金型のゲート タイプを選択する場合、プラスチック部品の仕様が最も重要です。たとえば、大きな部品や厚肉の部品では、効率的な圧力伝達と成形の容易さにより、ダイレクト ゲート7逆に、薄肉または複雑な部品にはポイント ゲート8 が。これにより、残留マークが小さくなるため、外観への影響が最小限に抑えられます。

重要な考慮事項

プラスチックが異なれば、さまざまな流動挙動と冷却特性が示されます。 PA などの硬い材料は切断が難しいため、潜在ゲート9ではうまくいかない可能性があります PS (ポリスチレン) などの脆い材料は簡単に亀裂が入る可能性があります。ゲートの選択は、収縮や反りなどの欠陥を防ぐために、これらの材料特性に対応する必要があります。

| 材料 | 推奨ゲートタイプ | 主な考慮事項 |

|---|---|---|

| PA | ダイレクトゲート | 切断の問題による潜在的なゲートを回避する |

| PS | サイドゲート | ひび割れを防ぎ、均一な充填を保証します |

生産バッチとコスト効率

大量生産では、取り外しが容易でトレースマークが最小限に抑えられるためサイドゲート10コストの考慮も重要な役割を果たします。ダイレクト ゲートやファン ゲートなどのより単純なゲート設計により、製造コストが削減される可能性があります。

美的および構造的要件

消費者向け製品など、外観が重要な部品の場合、潜在ゲート11 を、きれいな仕上がりを維持できます。構造要件によってもゲートの選択が決まります。たとえば、スポーク ゲートは円筒部品のコアの安定性を高めることができます。

金型構造の互換性

金型構造の複雑さも別の要因です。通常、ポイントゲートには3プレート金型構造12が必要であり、金型の複雑さとコストが増大する。一方、2プレート金型はサイドゲートやダイレクトゲートに対応しており、金型設計が簡素化されます。

結論として、適切なゲート タイプを選択するには、技術的な考慮事項と実際のアプリケーションのニーズのバランスをとる必要があります。これらの要素を評価することで、メーカーは成形プロセスを最適化し、優れた製品品質と効率を達成できます。

ダイレクトゲートにより圧力伝達効率が向上します。真実

ダイレクト ゲートにより圧力が効果的に伝達され、成形が容易になります。

ラテント ゲートは PA などの強靭な材料に最適です。間違い

潜在ゲートにより、PA などの硬い材料の切断が困難になります。

結論

適切なゲート タイプを選択すると、生産効率と製品品質が向上します。時間をかけて設計のニーズを慎重に評価してください。

-

ダイレクト ゲートが射出成形で人気がある理由をご覧ください。これにより、特に大量の部品の場合に人件費が削減され、より安定したサイクル タイムが保証されます。余分なゲートの自動シャーリング… ↩

-

最適なゲート タイプを選択するための基準を見つけてください。: エッジ ゲートは特定の樹脂ウィザー タイプを必要としないため、射出成形の設計を簡素化できる場合には理想的な選択肢となります。 ↩

-

ポイント ゲートがどのようにゲート マークを減らし、製品の美観を向上させるかをご覧ください。: ポイント ゲートにより、溶融プラスチックが底部からキャビティに流れ込むことができるため、成形品上の目に見えるゲート マークを減らすことができます。 ↩

-

バレル形状の製品でポイント ゲートを効果的に使用する方法を検討します。: 射出成形ゲートは金型設計の重要なコンポーネントであり、金型キャビティへの溶融プラスチックの入口点として機能します。 … ↩

-

柔軟な配置によって金型の効率がどのように向上するかをご覧ください。: 左側と右側などの対称部品を 1 つの金型に設計することで、部品コストを削減できます。 ↩

-

2 プレート金型がサイド ゲートに適している理由をご覧ください。 2 プレート金型は、多くの場合、複数プレート金型よりも製造コストが低く、維持費も少なくて済みます。これらの利点は… ↩

-

ダイレクト ゲートがどのように圧力伝達と成形のしやすさを向上させるかを学びましょう。: 射出成形ゲートは、流れの方向と体積を制御しながら、溶融プラスチックをキャビティに流入させる金型の開口部です。 ↩

-

ポイント ゲートがどのように製品の残留マークを最小限に抑えるかをご覧ください。: 接合プラスチックの流れを制御し、金型キャビティへの正しい充填を保証し、ギャップなどの欠陥の発生を最小限に抑えるのに役立ちます。 ↩

-

潜在ゲートが強靭な材料や脆い材料に適さない理由を理解してください。課題は、部品が金型から取り出された後、ゲートに付着したままのスプルー、ランナー、または小さなプラスチックの塊をトリミングする必要があることです… ↩

-

製造におけるサイド ゲートの自動化の利点を探索してください。: 当社の木製ゲートはすべて、自動/電動スライド ゲートとして設置できるように作成できますが、依然として 1 対のゲートとして製造および供給されます。 ↩

-

潜在ゲートがどのようにして製品のきれいな仕上がりを実現するのに役立つかを調べてください。: この論文では、2 つの理論モデル (行動... ↩

-

ポイント ゲートを備えた 3 プレート金型の役割について説明します。成形品が 2 プレート金型には大きすぎる場合、または多くの射出位置が必要な場合は、3 プレート金型が使用されます。 … プレート金型射出成形 … ↩