金型の固着は私のような製造業者にとってよくある悩みの種であり、効率から製品の品質に至るまであらゆることに影響を及ぼします。

金型の固着は、不適切な金型設計、不適切なプロセスパラメータ、不適切な材料選択などの要因により、脱型中に成形品が金型表面に付着するときに発生します。効果的な予防には、金型設計の最適化、プロセス条件の調整、適切な材料の選択が含まれます。

金型固着の直接的な原因を理解することは不可欠ですが、詳細な予防策を掘り下げることで、生産効率を大幅に向上させることができます。以下を読んで、これらの問題に包括的に対処するための専門家の戦略を発見してください。

金型温度が高いため、金型固着のリスクが軽減されます。間違い

金型温度が高いと接着力が高まり、固着のリスクが高まります。

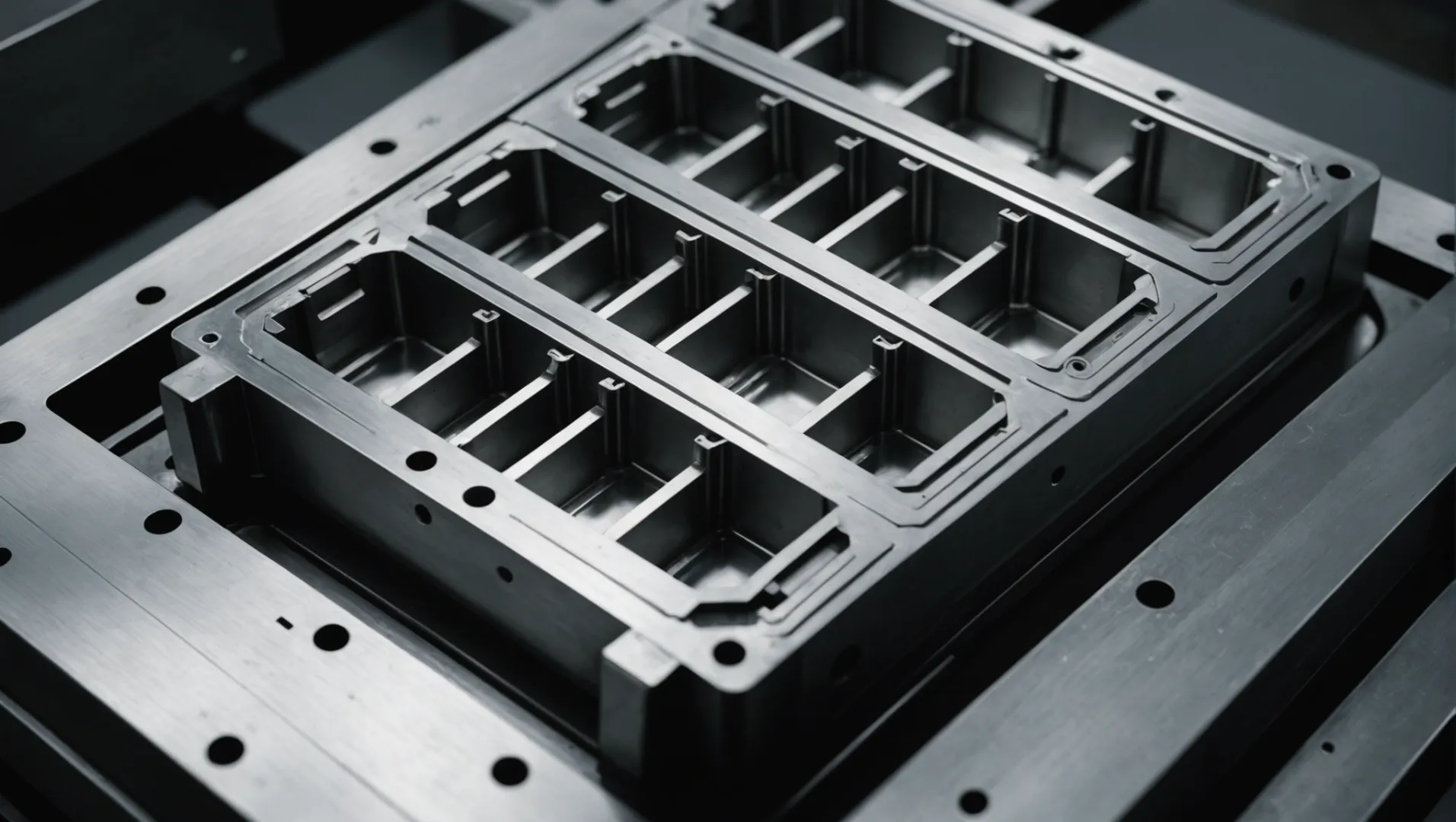

金型の設計は金型の固着にどのように影響しますか?

金型の設計は、金型の固着を防止する上で極めて重要な役割を果たし、生産効率と製品の品質に影響を与えます。

金型の設計は、脱型角度、表面仕上げ、複雑さなどの要因を通じて金型の固着に影響を与えます。最適化された設計により、適切な傾斜、滑らかな表面、簡素化された構造が確保され、付着のリスクが軽減されます。適切な温度制御と排気機能により、固着の問題がさらに最小限に抑えられ、効率的な生産サイクルが実現します。

主要な金型設計要素

金型の設計は、製品を金型からどれだけ簡単に取り出せるかに大きく影響します。金型の固着に影響を与える重要な設計要素をいくつか紹介します。

- 脱型角度:脱型角度が小さいと、クリアランス不足により製品が固着する可能性があります。 1°〜3°の傾斜を持たせた設計により、リリースが容易になります。

- 表面仕上げ:粗さが大きいため、摩擦と粘着力が増加します。金型表面を研磨すると平滑性が高まり、取り外しが容易になります。

- 構造の複雑さ:複雑な金型構造は、スムーズな脱型に障壁となる可能性があります。構造を簡素化することで、潜在的な問題点が減少します。

温度制御

金型内の温度管理は非常に重要です。

- 高温:過度の熱により、プラスチックと金型表面の間の接着が増加する可能性があります。

- 低温:逆に、温度が低すぎると、急激な冷却と不均一な収縮が発生し、固着が発生する可能性があります。

最適な温度範囲を維持するには、加熱または冷却システムを利用することが不可欠です。この範囲は、使用されるプラスチックの種類と必要な製品仕様によって異なります。

排気システム

適切な排気システムは、固着の原因となる圧力の上昇を防ぐために非常に重要です。

- 排気用の溝と穴:射出成形中にガスが逃げられるように、適切な溝と穴を備えた金型を設計します。

このアプローチにより、内部圧力が軽減され、製品が金型表面に付着する可能性が低くなります。

効果的な金型温度制御1および効率的な排気システム2に関するさらなる洞察については、これらのリソースが金型設計戦略を強化するための包括的なガイダンスを提供します。

離型角度が小さいと、金型が固着するリスクが増加します。真実

小さな角度からのクリアランス不足は製品の固着の原因となります。

表面粗さが高いため、金型の固着が減少します。間違い

表面が粗いと摩擦が増加し、接着力と粘着力が高まります。

プロセスパラメータは金型の固着においてどのような役割を果たしますか?

射出成形の複雑な世界では、プロセスパラメータが、一般的でコストのかかる問題である金型の固着の発生に大きな影響を与える可能性があります。

射出圧力、保持時間、材料温度などのプロセスパラメータは、金型の固着に直接影響します。過度の圧力と保持時間は接着力を高めますが、材料温度が不適切であると不均一な冷却と収縮が発生し、製品が金型に貼り付く原因となる可能性があります。これらのパラメータを調整することは、効率的な生産にとって非常に重要です。

射出圧力とその影響

射出圧力は、溶融プラスチックが金型キャビティにどの程度しっかりと充填されるかを決定する上で重要です。圧力が高すぎると、プラスチックがあらゆる隙間に押し込まれ、製品と金型表面の間の接着が強化されます。これは固着のリスクを高めるだけでなく、離型技術3 。圧力を最適なレベルに微調整することで、メーカーはこのリスクを軽減できます。

持続時間:冷たさと密着性のバランス

保持時間とは、射出後プラスチックが冷えるまで圧力下に留まる時間を指します。保持時間を延長すると、金型内でより多くの冷却が可能になり、製品が金型の表面にぴったりと密着するため、接着力が強化されます。ただし、保持時間が短すぎると、製品の形成が不完全になる可能性があります。このパラメータの調整は非常に重要です。したがって、その微妙なバランスを理解することで、固着の問題を大幅に最小限に抑えることができます。

材料の温度制御

材料温度は金型の固着に二重の役割を果たします。高温によりプラスチックの流動性が高まり、金型への充填が容易になりますが、同時に接着力も高まります。逆に、温度が低すぎると急速に冷却され、不均一な収縮や固着が発生します。プラスチックの種類ごとに適切な材料温度を監視および維持することで、こうした落とし穴を防ぐことができます。温度監視システム4、この重要なパラメータを正確に制御します。

速度調整の重要性

見落とされがちですが、射出速度はプラスチックが金型にどれだけうまく流れ込むかに影響を与え、最終的には離型の成功に影響を与えます。速すぎると欠陥が生じる可能性があります。速度が遅すぎると、材料が必要なスペースをすべて満たさなかったり、金型表面と不必要な摩擦が生じたりする可能性があります。速度5 をが不可欠です。

射出圧力が高いと、金型固着のリスクが高まります。真実

過度の圧力によりプラスチックが隙間に押し込まれ、接着力が高まります。

保持時間が短いため、金型の固着の問題が軽減されます。間違い

保持時間が短すぎると、生成物の形成が不完全になる可能性があります。

材料の選択は金型の固着にどのような影響を与えるのでしょうか?

射出成形プロセスにおける金型の固着を防ぐには、適切な材料を選択することが重要です。

材料の選択は、粘度、離型性能、不純物含有量に影響を与えるため、金型の固着に大きく影響します。より低い粘度の高品質基準の材料を使用すると粘着力が低下し、不純物を避けることで流動性が向上し、離型が容易になります。

材料特性とその影響を理解する

射出成形に使用されるプラスチック材料の特性は、金型の固着において極めて重要な役割を果たします。粘度の高い材料は、金型表面への接着力が強いことが多いため、金型からの取り外しが困難になります。本質的に粘度が低い材料を選択すると、この粘着力が軽減され、脱型プロセス6 。

さらに、一部の材料は、離型能力を向上させる添加剤を使用して設計されています。たとえば、特定の熱可塑性プラスチックは、より優れた流動特性を持ち、固着の可能性を減らすように設計されています。これらの添加剤の存在により、生産効率に顕著な違いが生じる可能性があります。

材料選択における不純物の役割

プラスチック材料内の不純物は、成形時の流動性や全体的な性能に悪影響を与える可能性があります。これらの不純物は不均一な冷却を引き起こしたり、金型の固着問題を悪化させる欠陥を引き起こしたりする可能性があります。したがって、材料の純度を確保することが最も重要です。

製造業者は多くの場合、材料に汚染物質が含まれていないことを保証するために厳格な品質管理措置を採用しています。たとえば、ポリエーテル エーテル ケトン (PEEK) などの高性能ポリマーは、その純度と性能で知られており、固着の問題を引き起こしにくいです。

| 材質の種類 | 粘度 | 不純物レベル | 離型性能 |

|---|---|---|---|

| 低粘度 | 低い | 低い | 高い |

| 高粘度 | 高い | 中くらい | 中くらい |

| 不純物 | 変数 | 高い | 低い |

離型剤の配合

材料選択の別の側面には、離型剤の使用が含まれます。これらの薬剤はプラスチック材料に混合され、プラスチックと金型の間の接着を軽減します。ただし、使用には注意が必要です。過剰な量は、最終製品の表面品質に影響を与える可能性があります。

材料特性と製品要件の両方に適合する互換性のある離型剤を選択することが重要です。このカスタマイズされたアプローチにより、製品の美しさや構造の完全性を損なうことなく、最適なパフォーマンスが保証されます。

これらの要素を慎重に評価し、生産ニーズに合った材料を選択することで、金型の固着問題を効果的に軽減し、射出成形作業の全体的な効率を向上させることができます。

粘度が低い材料は金型の固着を軽減します。真実

粘度が低い材料は流動性が良く、金型への付着が軽減されます。

不純物が含まれると、離型性能が向上します。間違い

不純物は流動性と冷却を妨げ、脱型の問題を悪化させます。

カビの付着を防ぐ高度なテクニックとは何ですか?

金型の固着に取り組むには、基本的な修正を超えた高度な戦略が必要となり、効率と品質の両方を向上させます。

金型の固着を防ぐ高度な技術には、冷却システムの最適化、固着防止コーティングの利用、自動化テクノロジーを活用してパラメータをリアルタイムで監視および調整することが含まれます。

冷却システムの強化

重要な高度な技術には、金型の冷却システムの最適化が含まれます。効率的な冷却システムにより、一貫した温度分布が維持され、温度に関連した固着問題のリスクが最小限に抑えられます。リアルタイム データに基づいて冷却速度を調整する可変温度制御システムの導入を検討してください。このようなシステムは、生産サイクル全体を通じて最適な金型温度を維持することで、サイクル時間を短縮し、製品の品質を向上させることができます。

固着防止コーティング

特殊な固着防止コーティングを金型に塗布すると、固着を大幅に軽減できます。これらのコーティングは、金型表面とプラスチックの間に障壁を形成し、脱型を容易にします。オプションには PTFE ベースのコーティングが含まれており、優れた非粘着性を提供し、高温に耐えることができます。互換性と有効性を確保するには、使用されている特定のプラスチック素材を補完するコーティングを選択することが重要です。

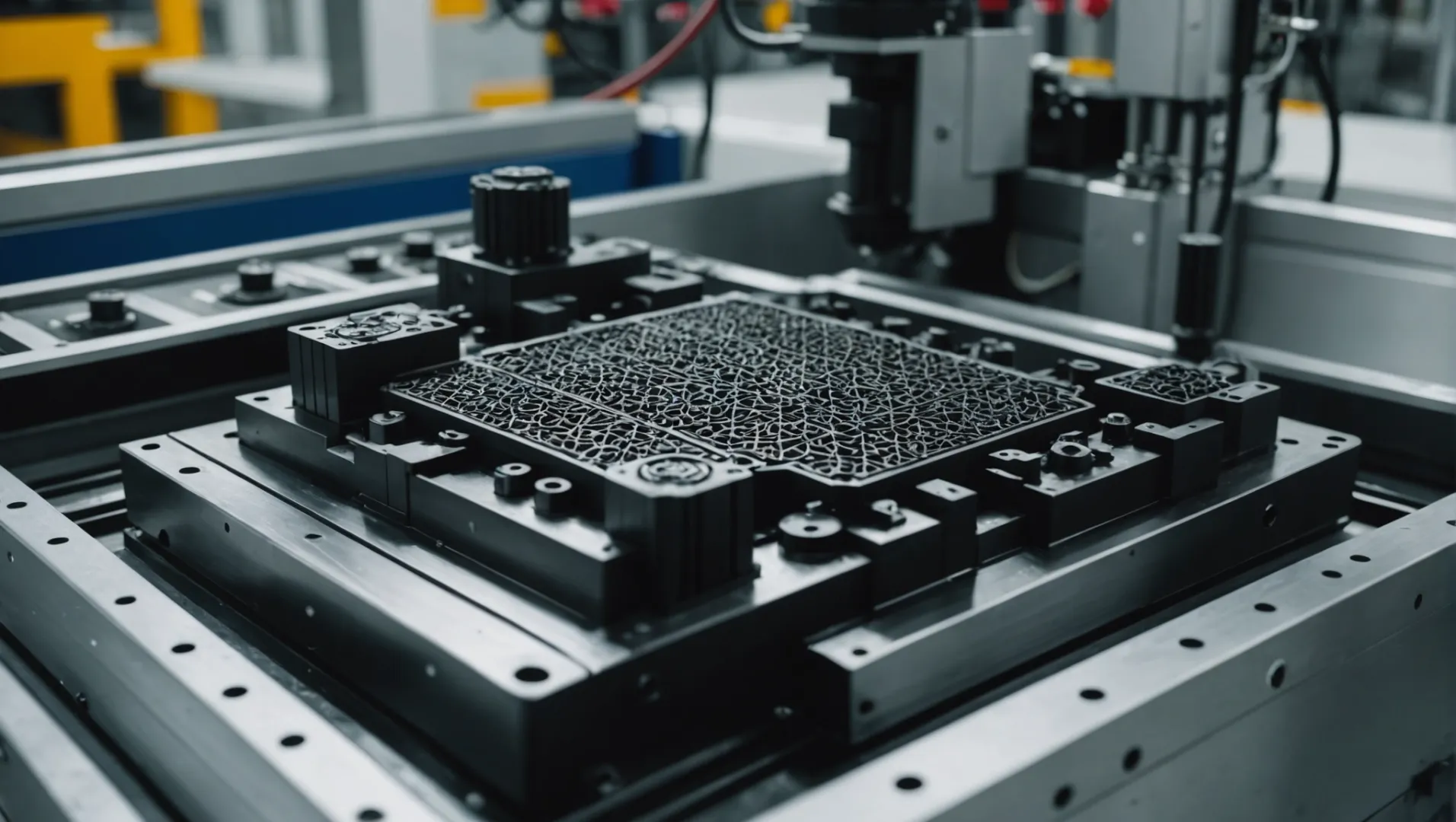

自動化とリアルタイム監視

自動化テクノロジーを活用することで、射出成形作業の精度を向上させることができます。リアルタイム監視システムを導入すると、温度、圧力、冷却速度などのプロセスパラメータを自動的に調整できます。たとえば、スマート センサーは金型の状態の異常を検出し、即時の是正措置を可能にします。このアプローチにより、固着を防止するだけでなく、全体的なプロセス効率も向上します。

高度な金型設計の革新

折りたたみ式コアやフローティング プレートなどの最先端の金型設計機能を組み込むと、金型の固着事故を減らすことができます。これらの設計により、複雑な形状の取り出しが容易になり、脱型時に成形部品にかかる応力が軽減されます。さらに、マイクロベント技術を利用した統合ベントシステムにより、閉じ込められたガスを効果的に放出し、金型と製品の間の圧力上昇を軽減できます。

材料の革新と改良

新しい材料配合を探索したり、既存の材料を変更したりすると、固着の問題を防ぐことができます。低粘度ポリマーの研究や特定の充填剤の添加により、離型性能を向上させることができます。さらに、ハイブリッド材料の組み合わせを実験すると、流動特性が改善され、接着特性が低下する可能性があります。

これらの高度な技術についてさらに洞察を得るには、より詳細な調査研究7または業界の事例研究8さまざまなセクターにわたる導入の成功に関する貴重な知識が得られる可能性があります。

焦げ付き防止コーティングは高温にも耐えられます。真実

PTFE ベースのコーティングは、高温耐性があることで知られています。

自動化テクノロジーにより、金型固着事故が減少します。真実

リアルタイムの監視と調整により精度が向上し、固着が軽減されます。

結論

金型設計に取り組み、プロセスパラメータを最適化し、適切な材料を選択することにより、メーカーは金型の固着の問題を大幅に軽減できます。シームレスな射出成形操作のためにこれらの戦略を実装します。

-

最適な金型温度を効率的に維持するためのテクニックを探ります。: この記事では、金型温度の複雑さと、それが成形プロセスのさまざまな側面に及ぼす影響について詳しく説明し、金型温度の設定に関する洞察を提供します。 ↩

-

効率的な排気システムを備えた金型を設計するための戦略を発見します。: 金型内の排気システムの位置は非常に重要です。排気システムの設計は複雑ではありませんが、通常の金型の射出において重要な役割を果たします。 ↩

-

射出圧力が離型の成功にどのように影響するかを調べます。 3 つ目は、射出圧力が高いと、パーティング ラインで金型が強制的に開く可能性があります。これにより、パーツにバリが発生しますが、さらに重要なことに、次のことが起こります。 ↩

-

正確な温度制御を保証するシステムをご覧ください。: 射出成形プロセスを監視する当社のセンサーには、圧力センサー (直接、間接、非接触) と温度センサーが含まれます。 ↩

-

射出速度を効果的に最適化するための戦略を学びましょう。スイッチング位置 (S3) の調整は、フローエンドでのバリや外観不良などの射出成形の欠陥を克服するのにも役立ちます。 ↩

-

離型プロセスを改善するための効率的な戦略を検討します。Logic Corp. の ICE プロセスでは、部品がキャビティ内に残り、エジェクター、ストリッパー プレート、および/または工場の空気によって所定の位置に保持されたまま、コアがわずかに後退します。 ↩

-

金型の固着を防止するための高度な技術に関する詳細な研究をご覧ください。: 低表面エネルギーの金型コーティングにより、部品の固着を排除し、サイクル タイムを短縮し、金型の寿命を延ばすことができます。 ↩

-

業界で導入されている高度な技術の実践例をご覧ください。: 実際のケーススタディを検討することは、射出成形技術の実際の応用についての洞察を得る優れた方法です。 ↩