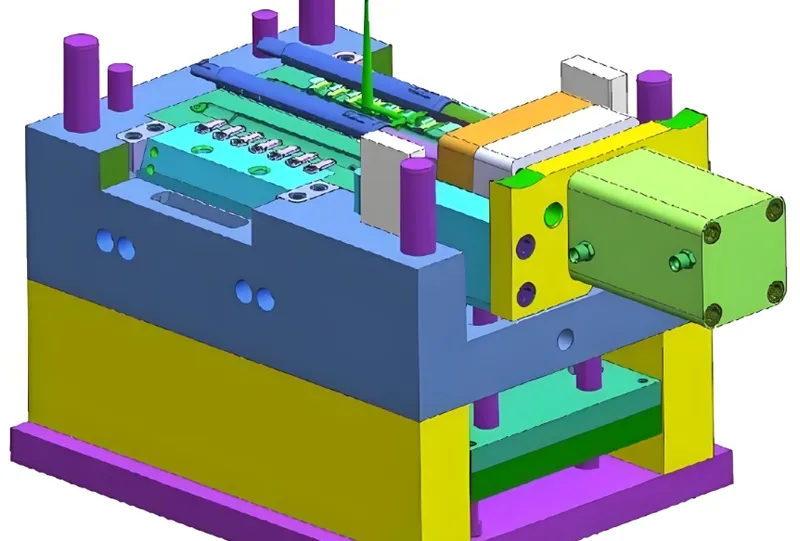

射出成形1の重要なコンポーネントであり金型キャビティ2から固化部を除去する責任があります。適切な排出システムを選択すると、効率的な生産が保証され、一部の損傷が最小限に抑えられ、金型の寿命が延びています。このガイドは、定義、分類、アプリケーション、技術的洞察、実用的なツール、および関連するテクノロジーをカバーする排出システムの詳細な調査を提供し、情報に基づいた決定を下すのに役立ちます。排出システムは、ピン、ブレード、空気などのメカニズムを使用して、カビの空洞から成形部品を除去し、部品やカビに損傷を与えることなくきれいな放出を確保します。

排出システムのニュアンスとそのアプリケーションを理解することは、成形プロセス3 。さらに探索して、さまざまなシステムがさまざまな部分の幾何学、材料、生産ニーズにどのように適しているかを学びます。

排出システムは、複雑な部品にのみ必要です。間違い

単純な部品でさえ、金型からのきれいな除去を確保するために排出システムを必要としますが、システムのタイプは部分の複雑さによって異なる場合があります。

適切な排出システムを選択すると、生産コストを削減できます。真実

適切に選択された排出システムは、一部の欠陥とカビの摩耗を最小限に抑え、拒否を減らし、メンテナンスコストを削減します。

排出システムの一般的なタイプは何ですか?

射出システムは射出成形に不可欠であり、部品が効率的に損傷なしに除去されるようにします。システムの選択は、パーツジオメトリ、材料、および生産要件に依存します。

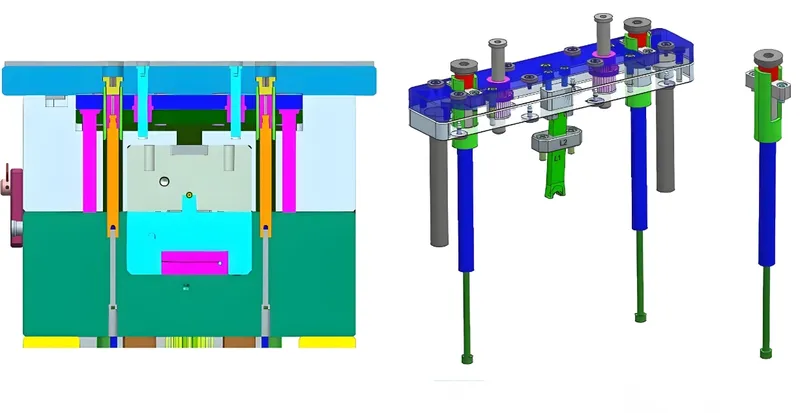

一般的な排出システム4エジェクターピン5 、ブレード、スリーブ、ストリッパー、リフター、空気排出6 、および油圧システムがあり

| 排出システム | 推奨されます | 注意事項 |

|---|---|---|

| エジェクタピン | シンプルでフラットな部品 | 費用対効果が高く、マークを残す可能性があります |

| ブレード | 薄いセクション、rib骨 | 着用しやすいと、フラッシュを引き起こす可能性があります |

| 袖 | 円形の特徴 | 力、より速い摩耗でさえあります |

| ストリッパー | 複雑な形状 | きれいな排出、高いメンテナンス |

| 空気排出 | 繊細で薄い壁の部品 | 連絡がなく、エアセットアップが必要です |

| 油圧排出 | 大きくて重い部品 | 強力で複雑なセットアップ |

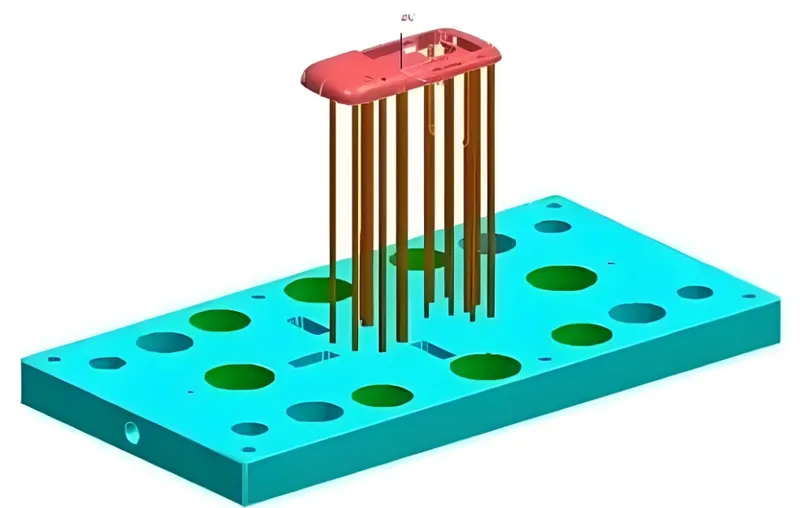

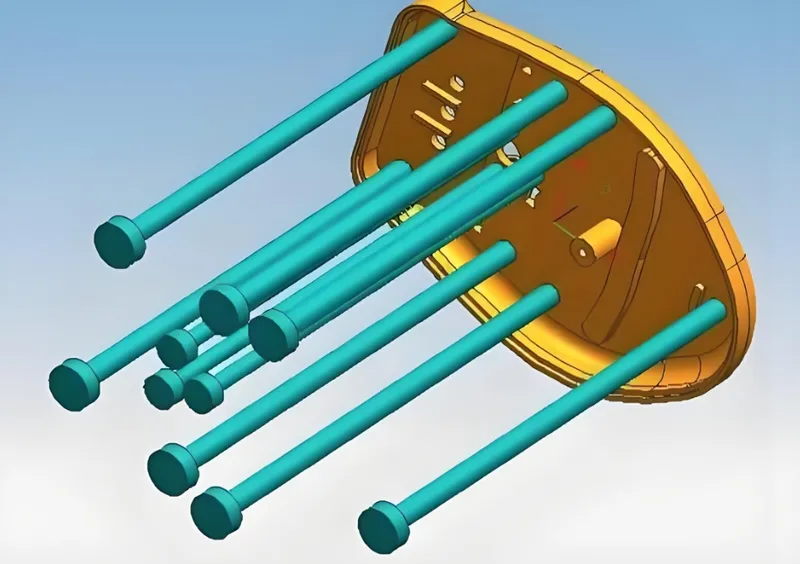

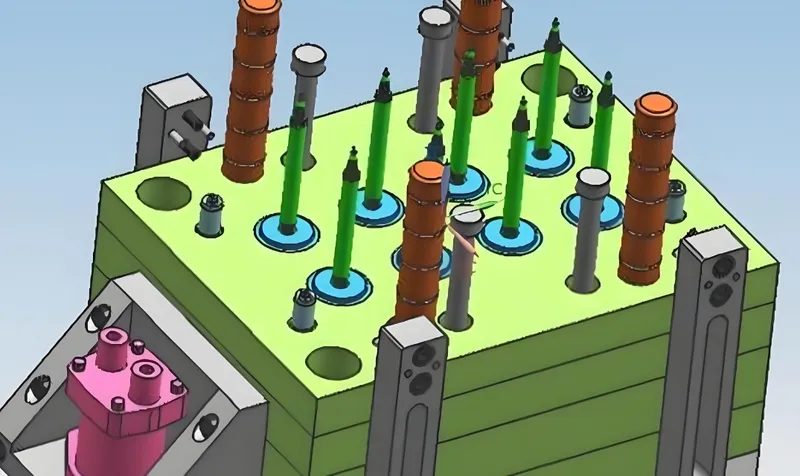

エジェクタピン

イジェクターピンは、最も一般的で費用対効果の高い排出システムです。それらは簡単に実装して保守していますが、その部分に目に見えるマークを残す可能性があり、それらを非美的サーフェスNatechプラスチック。

ブレード

ブレードは、ピンが十分なサポートを提供しない可能性のある薄いセクションまたはリブに使用されます。しかし、それらはより速く摩耗し、適切に飼育されていないとフラッシュを引き起こす可能性があります。

袖

袖は、ボスや穴などの円形の特徴に最適であり、力分布さえも提供します。Upmold Limitedのために速く摩耗します。

ストリッパー

リングやプレートなどのストリッパーは、周囲から部品を排出し、複雑な形状に最適です。それらは自動車や医療機器のカビで広く使用されていますが、定期的なメンテナンスNatechプラスチック。

空気排出

空気排出は、非接触除去に空気圧を使用します。これは、医療容器のような繊細または薄い壁の部品に最適です。損傷を防ぎますが、空気供給セットアップの羽毛。

油圧排出

油圧システムは、工業部品などの大規模または重い部品に強力な排出を提供します。 Upmold Limitedに挑戦するために必要です。

エジェクターピンは、あらゆる種類の部品に適しています。間違い

汎用性がありますが、マークや不均一な排出が問題を引き起こす可能性のある繊細な部品や複雑な部品には、汎用性がありません。

空気排出は最も費用対効果の高いシステムです。間違い

空気排出には追加のセットアップとメンテナンスが必要であり、単純なPINシステムよりも高価になります。

排出プロセスのステップは何ですか?

排出プロセスは、射出成形の重要な段階であり、部品が金型からきれいかつ効率的に除去されるようにします。

排出プロセスには、排出距離、速度、力などの重要なパラメーターを備えた、カビの開口部、排出の活性化、部分除去、および排出器の撤回が含まれます。

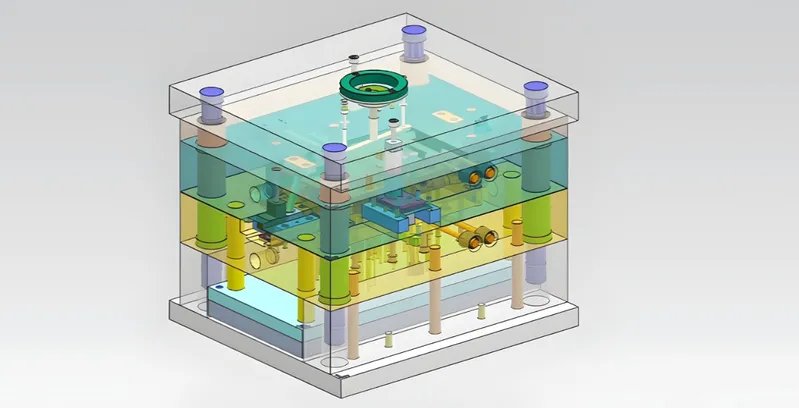

型開き

部品が冷えて固化した後、カビが開き、空洞とコアが分離します。

排出の活性化

排出システム(例:ピン、プレート)が活性化され、機械的、空気圧、または油圧力を介して前方に移動して部分を押し出します。

部品削除

部品は空洞から排出されます。適切な排出は、部品またはカビの損傷を防ぎます。

イジェクターリトラクション

排出システムが撤回し、次のサイクルのために金型が閉じます。

主要なパラメータ:

-

排出距離:通常、ドラフトを備えた部品の長さの5-10mmまたは2/3。

-

排出速度:部品の損傷を避けるために制御されます。

-

ドラフト角度:スムーズなリリースのためのサイドあたり1〜2°。

-

排出力:不均一な排出を防ぐためにバランスが取れています。

排出距離はすべての部品で同じです。間違い

排出距離は、パートサイズ、ジオメトリ、ドラフト角度に基づいて異なります。

適切なドラフト角度は、効果的な排出に不可欠です。真実

ドラフト角度は、滑らかなパーツのリリースを促進し、固執したり損傷したりするリスクを軽減します。

排出システムを選択する際の重要な要因は何ですか?

適切な排出システムを選択すると、部分の品質、カビの寿命、生産効率に影響を与えるいくつかの要因に依存します。

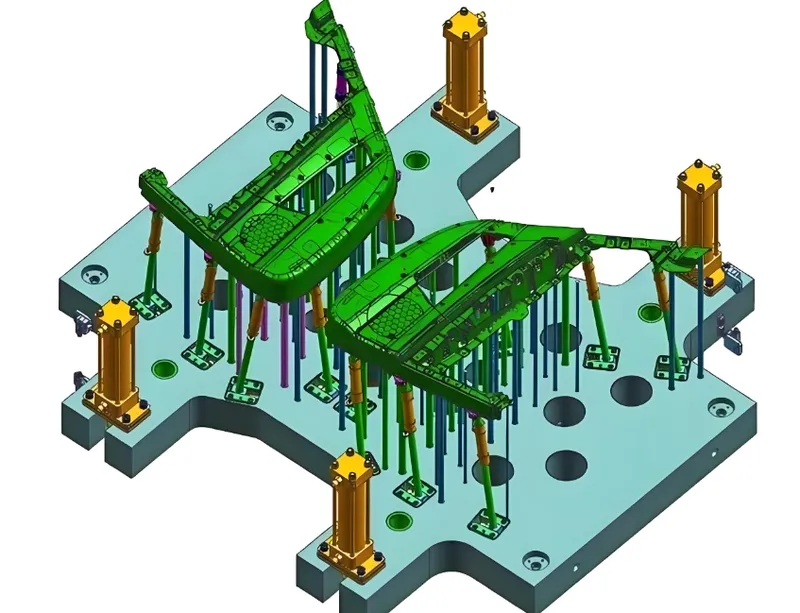

主な要因には、部分ジオメトリ7 、材料特性、カビの複雑さ、および生産ボリューム8、最も適切な排出メカニズムを決定します。

部品の形状

平らな表面を持つ単純な部品は、ピンなどの基本システムを使用できますが、アンダーカットのある複雑な形状にはリフターまたはストリッパーが必要です。

材料特性

高い収縮(ポリプロピレンなど)の高い材料は攻撃的な排出が必要になる場合がありますが、脆性材料(例えば、ABS)には、空気排出などの穏やかなシステムが必要です。

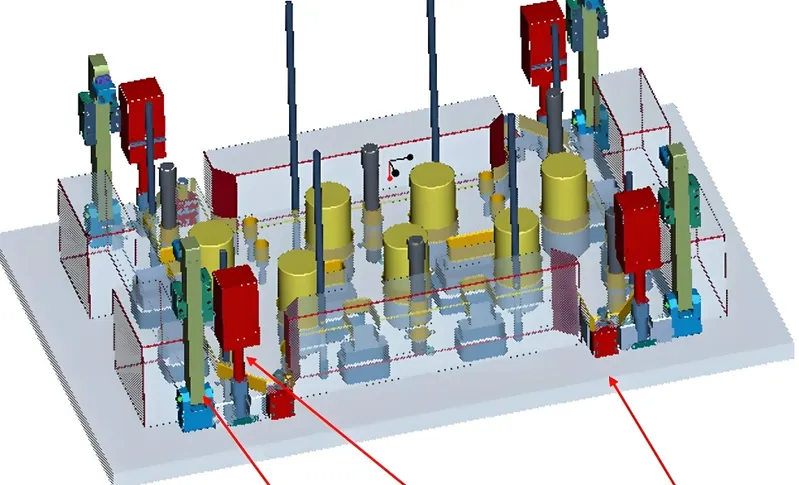

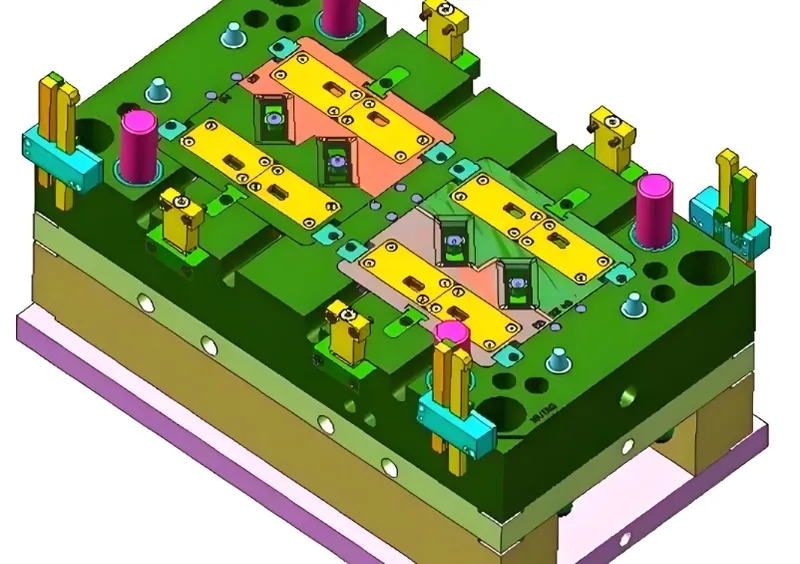

金型の複雑さ

マルチキャビティ型または複雑な設計を持つものは、不均一な力分布を防ぐためにバランスの取れた排出システムが必要です。

生産量

大量生産は油圧排出のような耐久性のあるシステムを支持する場合がありますが、低容量のランはよりシンプルで費用対効果の高いオプションを使用できます。

部分ジオメトリは、排出システムを選択する唯一の要因です。間違い

重要ですが、材料特性、カビの複雑さ、および生産量も重要な役割を果たします。

高音材料には、より積極的な排出システムが必要です。真実

ポリプロピレンのような材料は粘着する傾向があり、より強い排出機構が必要です。

さまざまな排出システムのアプリケーションは何ですか?

排出システムは、特定の産業や部品タイプに合わせて調整されており、最適なパフォーマンスと一部の品質を確保しています。

排出システムは自動車[^91]、消費財、医療機器9 、および産業用途で使用されます。それぞれが効率的な部品除去のために特定のメカニズムを必要とします。

自動車産業

複雑なジオメトリには、多くの場合、精密な排出のためにストリッパーまたはリフターが必要であり、ダッシュボードやトリムピースなどの部品が損傷を受けずに削除されるようにします。

消費財

コンテナや蓋などの単純な部品は通常、イジェクターピンを使用しますが、薄壁のアイテムは、変形を防ぐために空気排出の恩恵を受けます。

医療機器

シリンジやチューブなどの繊細な部品は、完全性を維持し、汚染を避けるために、空気排出または穏やかなピンシステムを支持します。

産業用コンポーネント

機械のハウジングのような大きなまたは重い部品は、多くの場合、十分な力と制御のために油圧排出を必要とします。

空気排出は、医療業界でのみ使用されます。間違い

医療用途では一般的ですが、空気排出は他の産業でも繊細または薄い壁の部品に使用されます。

大規模な工業部品には油圧排出が必要です。真実

油圧システムは、損傷のない大きくて重い部品を排出するために必要な電力を提供します。

機械的排出システムと非機械的排出システムの違いは何ですか?

排出システムは、それぞれが明確な利点とアプリケーションを備えた機械的および非機械的なタイプに分類できます。

機械システム(ピン、ブレード)は物理的な力を使用しますが、非機械的システム(空気、油圧)は圧力または流体力を使用し、一部のニーズに基づいてさまざまな利点を提供します。

機械的排出

-

例:ピン、ブレード、袖、ストリッパー。

-

利点:シンプルで、費用対効果が高く、メンテナンスが簡単です。

-

短所:マークを残すことができ、繊細な部品に合わない場合があります。

非機械的な排出

-

例:空気排出、油圧排出。

-

利点:複雑なコンポーネントまたは大きなコンポーネントに適した部品に優しい。

-

短所:より高いコスト、より複雑なセットアップ。

機械式排出システムは、シンプルさのために常に望ましいです。間違い

シンプルですが、機械システムは、特に繊細または複雑な部品のすべての部品に適していない場合があります。

非機械システムは、さまざまな部品タイプでより汎用性があります。真実

空気や油圧排出などのシステムは、より広い範囲のパーツジオメトリと材料を処理できます。

効果的な排出システムをどのように設計しますか?

効果的な排出システムを設計するには、滑らかな動作と部分品質を確保するために、部品とカビの特性を慎重に検討する必要があります。

効果的な排出システムは、力分布のバランスを取り、部品の損傷を最小限に抑え、材料特性に対応し、ドラフト角度やエジェクター配置などの主要な設計要素を備えています。

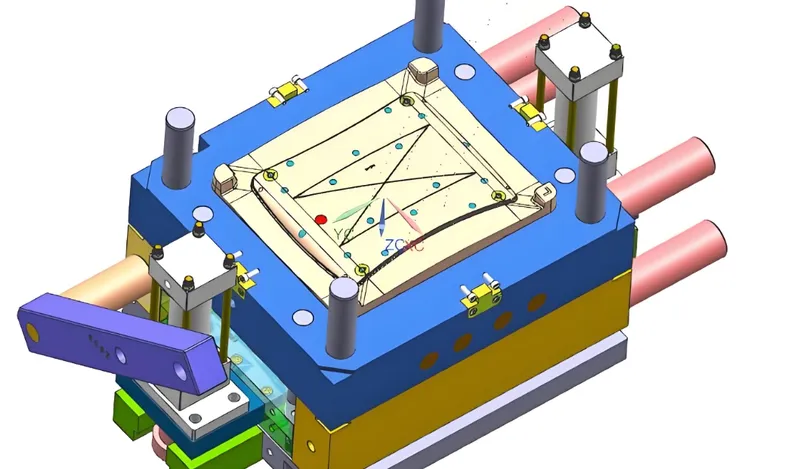

抜き勾配角度

スムーズなパーツリリースを容易にするために、サイドあたり1〜2°のドラフト角度を組み込みます。

イジェクターの配置

マークや変形を避けるのに十分な壁の厚さの視覚性のない表面または領域にエジェクターを配置します。

バランスの取れた排出

特にマルチキャビティ型で、傾斜または不均一な排出を防ぐために、強制分布を確保してください。

重要な考慮事項

適切な排出力とメカニズムを選択するための材料の収縮と接着特性を説明します。

ドラフト角度は、金型設計ではオプションです。間違い

ドラフト角度は、滑らかな排出や部分的な固執や損傷を防ぐために不可欠です。

Ejectorの配置は、一部の美学と機能に影響します。真実

適切な配置は、可視マークを最小限に抑え、部品の構造的完全性を保証します。

排出システムを選択するための実用的なツールは何ですか?

チェックリストや意思決定ツリーなどの実用的なツールは、選択プロセスをガイドし、すべての重要な要因が考慮されるようにすることができます。

設計チェックリストと決定ツリーを使用して、適切な排出システムを選択するための部分ジオメトリ、材料、および生産のニーズを評価します。

デザインチェックリスト

-

適切なドラフト角度(サイドあたり1〜2°)を確保します。

-

部分ジオメトリと潜在的な固定ポイントを考慮してください。

-

マークを最小限に抑えるために、エジェクターのピンサイズと場所を最適化します。

-

アンダーカットにはリフターまたは折りたたみ式コアを使用します。

-

不均一な力を防ぐために、排出システムのバランスを取ります。

-

材料の収縮と接着特性を説明します。

決定ツリー

-

部分は平らな表面で簡単ですか?

- はい→イジェクターピンを使用します。

- いいえ→続行。

-

部品にはアンダーカットまたは複雑なジオメトリがありますか?

- はい→リフターまたはストリッパーを使用します。

- いいえ→続行。

-

部分は大きいですか、それとも重いですか?

- はい→油圧排出を検討してください。

- いいえ→続行。

-

一部は繊細ですか、それとも固執する傾向がありますか?

- はい→空気排出またはテクスチャー表面を使用します。

- いいえ→標準ピンまたはブレードを使用します。

決定ツリーは、排出システムの選択プロセスを簡素化します。真実

重要な要因を評価し、最も適切なシステムを選択するための構造化されたアプローチを提供します。

経験豊富な金型デザイナーにとっては、チェックリストは不要です。間違い

経験豊富なデザイナーでさえ、チェックリストの恩恵を受けて、重要な詳細が見落とされないようにします。

排出システムは、カビの設計と部分品質に影響を与えるより広範な技術ネットワークの一部です。

関連技術には、金型設計、材料の選択、冷却システム、通気、および表面処理が含まれ、すべて排出効率に影響を与えます。

上流のテクノロジー

-

金型設計:適切な空洞とコア設計により、排出システムとの互換性が保証されます。

-

材料の選択:適切な収縮および接着特性を備えた材料の選択。

-

マシンの選択:排出システムの要件をサポートする必要があります。

ダウンストリームテクノロジー

-

部品仕上げ:トリミングまたは研磨して、排出マークを除去します。

-

アセンブリ:排出された部品が欠陥のないアセンブリの準備ができていることを確認します。

-

品質管理:マークや変形などの排出関連の問題の検査。

関連技術

-

冷却システム:適切な冷却により、固執と反りが減少します。

-

ベント:火傷を防ぎ、滑らかな排出を促進します。

-

表面処理:テクスチャリングまたはコーティングは、粘着性のあるプラスチック。

冷却システムは排出に影響を与えません。間違い

効果的な冷却により、部分の収縮と固着が減り、駆除が促進されます。

表面処理は、駆出効率を高めることができます。真実

テクスチャまたはコーティングされた表面は、接着を減らし、パーツの放出を容易にします。

結論

金型に適した排出システムを選択することは、部分品質、カビの寿命、生産効率を最適化するために重要です。排出システムのタイプ、アプリケーション、および技術的側面を理解し、チェックリストや意思決定ツリーなどの実用的なツールを使用することにより、特定のニーズに合わせた情報に基づいた選択を行うことができます。常にプロトタイプとテストして、システムが予想どおりに機能するようにしてください。

-

効率と製品の品質を向上させるために、射出成形のベストプラクティスを発見してください。このリソースは貴重なガイダンスを提供します。 ↩

-

プロセスとその効率の理解を向上させるために、射出成形におけるカビの虫歯の機能について学びます。 ↩

-

ベストプラクティスを探索して、成形プロセスを最適化して、生産の効率と品質を向上させます。 ↩

-

排出システムの理解は、射出成形の生産効率と部分品質を最適化するために重要です。 ↩

-

エジェクターピンについて学び、生産プロセスで簡単な部品を効果的かつ損傷のない除去を確保してください。 ↩

-

繊細な部品の空気排出の利点を調べて、排出プロセス中に接触損傷がないようにします。 ↩

-

排出メカニズムに対するパーツジオメトリの影響を調査すると、設計の決定が改善され、製品の結果が改善されます。 ↩

-

生産量と排出システムの関係について学ぶことは、製造プロセスとコスト効率を最適化することができます。 ↩

-

安全性と有効性に不可欠な、繊細な医療要素の完全性を維持する特殊な排出方法について学びます。 ↩