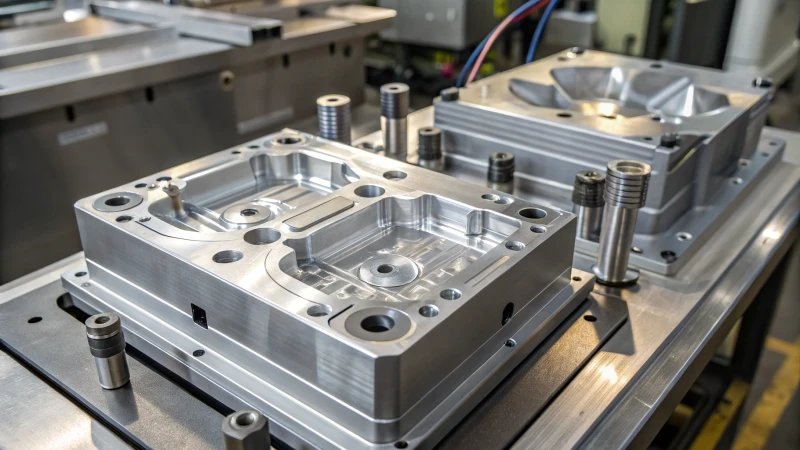

私は射出成形がどのようにデザインに命を吹き込むかに常に魅了されてきました。

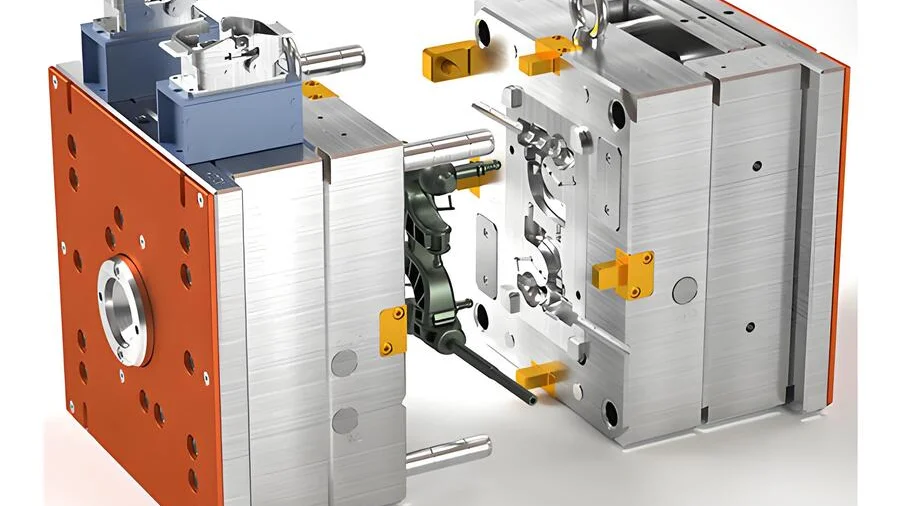

射出成形のエジェクター システムは、ピンまたはプレートを使用して、冷却された部品を金型から優しく効率的に取り外し、損傷を防ぎます。

初めてエジェクター システムが動作しているのを見たときのことを覚えています。まるでマジシャンの仕事を見ているようでした。単純そうに見えますが、このシステムの精度と効率は非常に重要です。部品の製造速度だけでなく、品質にも影響します。システムの各コンポーネントは、すべての製品が最高の基準を満たしていることを保証する上で重要な役割を果たしており、これは本当に素晴らしいことだと思います。これらのコンポーネントを調べて、射出成形のこの部分が不可欠である理由を理解しましょう。

エジェクタピンは、射出成形において金型から部品を取り外します。真実

エジェクターピンは、完成した部品を金型から押し出すために使用されます。

エジェクタ システムは、成形の冷却段階にのみ影響します。間違い

エジェクタ システムは、冷却段階の後に部品を取り外すために使用されます。

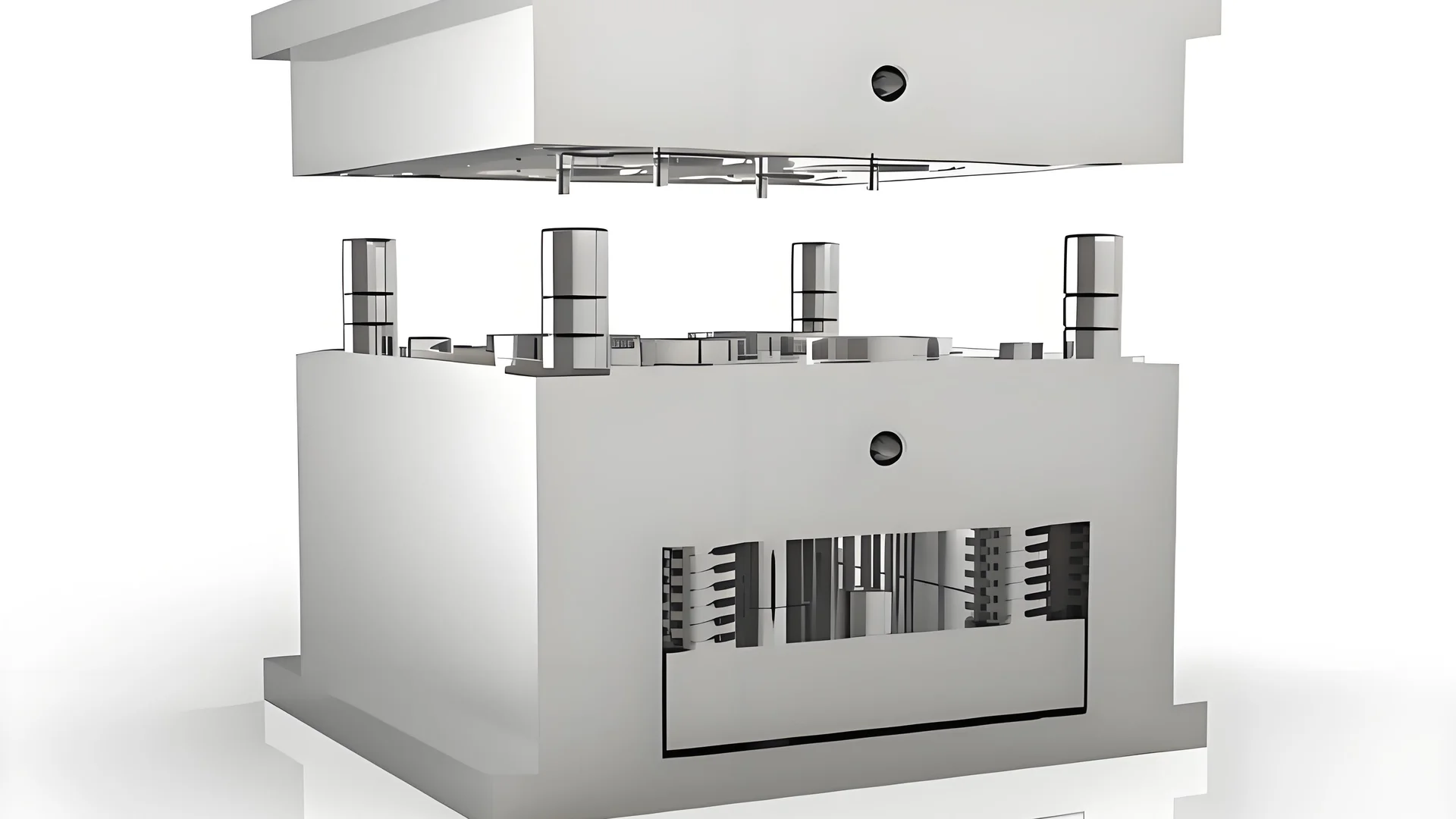

エジェクタ システムの主要コンポーネントは何ですか?

物事がどのように機能するかに常に興味を持ってきた私は、エジェクター システムが工学的な驚異であることに気づきました。これらのシステムはさまざまな業界で重要な役割を果たし、プロセスをスムーズに実行します。しかし、それらを動作させるコンポーネントは正確には何でしょうか?

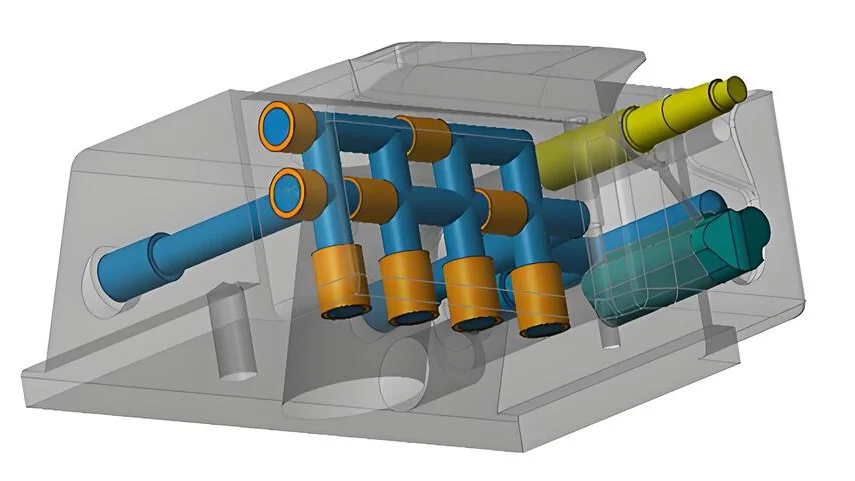

エジェクター システムは、駆動ノズル、吸引チャンバー、混合チャンバー、ディフューザーで構成され、これらが連携して圧力エネルギーを速度エネルギーに変換して流体の移動を促進します。

動力ノズル

エジェクター システム1の部品の 1 つで私の心臓が高鳴る部分があるとすれば、それは駆動ノズルです。それが作戦の原動力であると考えてください。高圧の推進流体を高速ジェットに変換し、吸引流体を引き込む低圧ゾーンを作成します。このプロセスが実際に動作しているのを初めて見たとき、私は完全に魅了されたのを覚えています。

- 材質: 通常は、弾力性のあるステンレス鋼で作られています。

- 設計: 特定の運用ニーズを満たすには、多くの場合、カスタマイズされた設計が必要です。

吸引チャンバー

吸引チャンバーは、このセットアップにおける歓迎のホストのようなもので、二次流体を導きます。駆動ノズルによって生成される低圧領域の助けを借りて、この流体をシステムに導くため、その役割は非常に重要です。

- 機能:吸引液の流入をスムーズにします。

- 考慮事項: 適切なサイジングはパフォーマンスにとって非常に重要です。これは、私がかつてプロジェクトで苦労して学んだことです。

混合チャンバー

ここで、混合チャンバーを、流体が合流して混合する賑やかな市場として想像してください。速度と圧力の均一化はここで行われ、すべてが効率的に実行されることを保証するために重要です。

- 役割: 流体を効果的に混合します。

- 影響: エジェクターの全体的な効率に直接影響します。

ディフューザー

最後にディフューザーをご紹介します。これは、ペースの速い走行の終わりに緩やかに減速するようなもので、速度を圧力エネルギーに変換してエジェクターが効果的に液体を排出できるようにします。

- メカニズム:断面積が徐々に増加します。

- 結果: 以前に失われた圧力エネルギーを回復します。

材料と設計に関する考慮事項

パフォーマンスを最適化するには、各コンポーネントの材料と設計仕様を選択することが重要です2 。耐食性を高めるためにステンレス鋼を使用する場合でも、さまざまな業界標準を満たすカスタム設計を使用する場合でも、これらの選択はパフォーマンスに大きな影響を与えます。

| 成分 | 材料 | 関数 |

|---|---|---|

| 動力ノズル | ステンレス鋼 | 圧力エネルギーを速度エネルギーに変換します |

| 吸引チャンバー | 各種金属 | 二次流体の流路 |

| 混合チャンバー | 合金鋼 | 駆動流体と吸引流体を混合します |

| ディフューザー | 複合 | 圧力エネルギーを回収 |

これらのコンポーネントを理解することで、業界がプロセスを効率的かつ持続的に最適化する方法を直接見てきました。さらに理解を深めたい場合は、これらのパフォーマンスに関する考慮事項3 。

動力ノズルはステンレス製です。真実

耐久性と耐食性のためにステンレス鋼が選択されます。

ディフューザは、エジェクタ システム内の流体速度を高めます。間違い

ディフューザーは流体の速度を下げ、速度を圧力に変換します。

金型設計においてエジェクタピンはどのように機能しますか?

自分のデザインが型にはまっただけで命を吹き込まれるのを見るときのスリルを想像してみてください。エジェクタピンは、金型設計におけるこのドラマを阻止する縁の下の力持ちです。

金型設計のエジェクター ピンは、固着を防ぐために正確な力を加えて冷却後の部品の取り外しを容易にし、製品を変形させることなくスムーズに取り出すことができます。

金型設計におけるエジェクタピンの役割

金型設計における最初の大きなプロジェクトのこと、そしてそれらの小さなエジェクター ピンの役割を過小評価していたことを覚えています。それは、ケーキを焼こうとしてベーキングパウダーを忘れるようなものでした。すべてがうまくいくように見えましたが、そうではありませんでした。射出成形において重要であることを学びました4 。冷却された部品を金型から物理的に押し出すため、その配置と種類によって最終製品の完全性が左右される可能性があります。

エジェクタピンの種類

エジェクター ピンは、キッチンにあるさまざまなヘラのようなものだと考えてください。それぞれに独自の目的があります。いくつかのタイプを次に示します。

| タイプ | 説明 |

|---|---|

| ストレートピン | 汎用的に使用される標準ピンです。 |

| ステップピン | 複数の直径が必要な部品に使用されます。 |

| ブレードピン | 薄肉で排出しにくい製品に最適です。 |

金型設計に適切なツールを選択することに似ています5。これは非常に重要です。

エジェクタピンの使用に関するベストプラクティス

時間が経つにつれて、私は物事をスムーズに進めるためのいくつかのコツを学びました。

- 正しい配置:パーツの歪みを避けるために、ピンを正しく配置します。

- 材料の選択:硬化鋼などの材料を選択すると、将来の多くの悩みを軽減できます。

- メンテナンス:定期的なメンテナンスにより、欠陥につながる可能性のある磨耗を防ぐことができます。

これらの実践により、エジェクターシステムがスムーズに機能し、高品質の最終製品に貢献します。

一般的な問題のトラブルシューティング

最善の計画を立てたとしても、物事がうまくいかないこともあります。私もいくつかの部品に固着したり、跡や変形が見られたりしました。

- 部品の固着:適切な潤滑と調整によってこれらの問題を解決できることを確認してください。

- 跡や変形:ピンの接触面積を大きくすると、圧力をより均一に分散できます。

これらの一般的な問題6に早期に対処すると、生産効率が向上し、無駄が削減されます。すべては経験から学び、大きな影響を与える小さな調整を行うことです。

エジェクターピンは射出成形には欠かせないものです。真実

エジェクター ピンは、成形品を金型から物理的に押し出します。これは離型に不可欠です。

ブレードピンは厚肉製品に使用されます。間違い

ブレードピンは、排出が難しい薄肉製品用に設計されています。

排出プロセスにおいて冷却が重要なのはなぜですか?

射出成形において冷却がなぜそれほど重要なのか疑問に思ったことはありますか?

冷却により、取り出し中に成形品の形状とサイズが維持され、反りや収縮などの欠陥が防止されます。一貫した品質を実現するには、温度とサイクル時間を効果的に管理することがすべてです。

冷却段階について理解する

射出成形プロセス7では、冷却は単なるダウンタイムではありません。それはあなたの創造物が現実となる重要なステップです。この段階では、成形品の温度を下げて、歪みなく取り出すのに十分な硬さを保ちます。

非効率的な冷却の影響

ケーキが適切に冷める前に慌ててアイシングしたときのことを思い出してください。ベタベタに終わったんですよね?成形時の冷却がうまくいかないとこういうことが起こります。金型全体の温度が均一ではないため、部品が歪んだり収縮したりする可能性があります。すべてを思い描いたとおりに保つには、均一な冷却が不可欠です。

| 欠陥の種類 | 原因 | 解決 |

|---|---|---|

| 反り | 不均一な冷却 | 冷却チャネルの最適化 |

| 収縮 | 過度の温度低下 | サイクルタイムを調整する |

使用中の冷却システム

子供の頃のウォータースライダーを覚えていますか?従来の水ベースの冷却システムはこれによく似ており、実績があり、真実ですが、複雑な金型の適切な箇所すべてに当てはまらない場合があります。さらに、コンフォーマル冷却、完璧な制御を実現する 3D プリントされたチャネルを備えたハイテク アップグレードがあります。庭のホースからスプリンクラー システムに切り替えるようなものです。

- 水ベースの冷却:

- 長所: コスト効率が高く、広く使用されています。

- 短所: 複雑な金型では均一な冷却が得られない可能性があります。

- コンフォーマル冷却:

- 長所: 温度制御が強化され、サイクル時間が短縮されます。

- 短所: 初期コストが高く、複雑です。

冷却技術の革新

壁を透視するような超能力があればいいのにと思ったことはありませんか?冷却テクノロジー8の一部は、設計者にそのような優位性を与えています。リアルタイムの温度を追跡するセンサーを使用すると、金型を X 線で観察するようなもので、隅々まで完全に冷却されることが保証されます。

金型設計者への影響

私のような金型設計者にとって、冷却の役割を理解することは、ツールキットに秘密兵器を入れるようなものです。高度な技術を採用することで、品質を向上させるだけでなく、コストも削減します。これらの戦略について学ぶことで、各プロジェクトのニーズに完全に適合するようにアプローチを調整することができ、このペースの速い分野で確実に先を行くことができます。

冷却により成形品の反りを防止します。真実

効果的な冷却により温度が均一になり、反りを防ぎます。

コンフォーマル冷却は、水ベースの冷却よりも効果が低くなります。間違い

コンフォーマル冷却は、従来の方法よりも優れた温度制御を実現します。

排出システムの故障はどのようにして防ぐことができますか?

排出システムが故障するたびに、それが生産ラインに引き起こす可能性のある混乱を思い出します。しかし、適切な戦略があれば、こうした混乱は回避できます。

定期的なメンテナンス、適切な位置調整、高品質の材料、予知保全スケジュール、包括的なオペレータートレーニングにより、排出システムの故障を防ぎます。

根本原因を理解する

排出システムの障害を効果的に防止するには、そもそもなぜ障害が発生するのかを深く理解する必要がありました。一般的な原因には、位置ずれの問題9 、材料の磨耗、不適切なメンテナンス方法などが含まれます。これらの領域に対処することが、効果的な予防策の基礎となります。

定期的な保守点検

生産ラインが最高の状態にあることを認識しながら毎日出勤することを想像してみてください。その安心感は、厳格なメンテナンススケジュールによってもたらされます。定期的に検査を行うことで、大きな問題につながる前に摩耗の兆候を見つけることができます。オペレーターが毎日従うチェックリストを作成することを検討してください。

| 成分 | チェック頻度 | アクション |

|---|---|---|

| ピン | 毎週 | 摩耗を検査する |

| プレート | 毎月 | アライメントをチェックする |

| スプリングス | 隔週 | 試験張力 |

材料の選択と品質管理

コンポーネントが標準以下の材料で作られていたために故障するのを初めて見たときのことを覚えています。これは、圧力下でも亀裂を生じさせることなく応力に耐えられる高品質の合金を使用することの重要性についての、費用のかかる教訓でした。徹底した品質チェック10 を、早期故障を防ぎ、機器の寿命を延ばします。

オペレーターのトレーニングと意識向上

トレーニングは継続的な取り組みです。オペレーターは潜在的な障害の兆候を認識し、システムの整合性を維持することの重要性を理解する必要があるため、適切なトレーニングが非常に重要です。定期的なワークショップにより、潜在的な問題の警告サインを理解し、システムの整合性を維持することの重要性を理解することができます。

予知保全テクノロジーの導入

私は時代の先を行くためにテクノロジーを取り入れてきました。予知保全11などの高度なテクノロジーを利用すると、障害をさらに防ぐことができます。これらのシステムは運用データを分析してコンポーネントがいつ故障するかを予測し、事前の修理や交換を可能にします。

コンポーネントを正しく配置する

取り付け時の適切な位置調整は、いくら強調しても強調しすぎることはありません。適切な位置合わせを確保することで、排出システムへのストレスが最小限に抑えられ、故障の可能性が減少します。長期にわたる運用効率を確保するために、セットアップ中に高精度の位置合わせツールを使用することが私の頼りになっています。

これらの戦略をワークフローに組み込むことで、生産ラインの信頼性が向上しただけでなく、予期しない排出システムの故障も最小限に抑えることができました。従来の方法と最先端のテクノロジーを組み合わせることで、ダウンタイムのリスクに対する堅牢な防御が提供されます。

定期的なメンテナンスにより、排出システムの故障リスクが軽減されます。真実

一貫したチェックとタイムリーなコンポーネント交換により、故障の可能性が最小限に抑えられます。

高級金属により、排出システムの信頼性が向上します。真実

高品質の素材はストレスに強く耐え、機器の寿命を延ばします。

エジェクタシステム技術における最新のイノベーションは何ですか?

私たちの生活を楽にし、産業をより効率的にするためにエジェクターシステムがどのように進化しているか考えたことはありますか?

エジェクタ システムの最近のイノベーションは、3D プリント設計、効率化のための改良された計算モデル、およびリアルタイム監視のための IoT 統合を特徴としており、パフォーマンスの向上、コストの削減、アプリケーションの多用途性の拡大を実現します。

3D プリンティング エジェクター システム

3Dプリンターが動いているのを初めて見たときのことを覚えています。まるで魔法が繰り広げられるのを見ているようでした。この魔法はエジェクタ システムにも拡張され、ニーズに合わせてカスタマイズされたエジェクタ システム12 3D プリントで実現できる精度と複雑さにより、これまで想像力の限界にあった設計が可能になり、流体力学とシステムのパフォーマンスが大幅に向上します。軽量化だけでなくエネルギー効率も向上したエジェクタ コンポーネントを使用することを想像してみてください。このテクノロジーは可能性を変革しています。

高度な計算モデリング

高度な計算モデリングもまた、大きな変革をもたらします。これはエジェクター システムの水晶玉のようなもので、構築前に設計をシミュレーションして完成させることができます。この予測機能は、潜在的な障害を予測して芽を摘み、ダウンタイムとメンテナンスのコストを大幅に削減できることを意味します。これによって生産ラインがどのように変化するのかを私は見てきました。十分に油が注がれた機械としてすべてをスムーズに動かし続けることは、もはや単なる夢ではありません。

IoTの統合

初めて IoT について聞いたとき、家にあるガジェットを接続することだけだと思いました。しかし、IoT が産業用途に及ぼす影響は奥深いです。 IoT をエジェクター システムに統合すると、リアルタイムの監視と制御が13 、これまでにないほどパフォーマンスを最適化する洞察が得られます。それは、すべてが最高の効率で動作していることを確認しながら、異常が問題になる前に警告してくれる追加の目を持っているようなものです。

アプリケーションの多様性

最新のエジェクター システムの多用途性は信じられないほど拡大しました。冷凍から脱塩、さらには化学処理に至るまで、これらのシステムはこれまで以上に適応性が高くなりました。多段エジェクター14の導入により、エジェクターはさまざまな圧力および温度下で効率的に動作できるようになり、業界全体に新たな道が開かれます。

| 革新 | 利点 |

|---|---|

| 3D プリント | カスタマイズと流体力学の改善 |

| 計算モデリング | 予知保全とコスト削減 |

| IoTの統合 | リアルタイムの監視と効率の最適化 |

| 多段エジェクタ | アプリケーションの汎用性の向上 |

こうした技術の進歩は単なる概念ではありません。これらは、私たちのような専門家が製品や金型の設計にどのように取り組むかに目に見える影響を与えます。これらのトレンドを常に最新の状態に保つことで、これらのイノベーションを活用してプロジェクトの有効性と持続可能性を大幅に向上させることができます。

3D プリントにより、エジェクター コンポーネントの軽量化が可能になります。真実

3D プリント材料を使用すると、より軽量なコンポーネントを製造でき、効率が向上します。

IoT の統合により、システムの汎用性が低下します。間違い

IoT は、汎用性を損なうことなく、監視とパフォーマンスを強化します。

エジェクターシステムの効率は生産コストにどのような影響を与えますか?

エジェクター システムを少し調整するだけで、どのように生産コストが削減できるか考えたことはありますか?

エジェクタ システムの効率は、エネルギー使用量、サイクル タイム、メンテナンスに影響を与えるため、生産コストに影響を与えます。効率的なシステムは生産性を向上させ、ダウンタイムを短縮し、節約につながります。

製造におけるエジェクタ システムの役割

私は製造現場の混雑した環境で数え切れないほどの時間を過ごしてきましたが、そこで学んだことの 1 つは、エジェクター システムが果たす重要な役割です。これらは射出成形の縁の下の力持ちのようなもので、製品が問題なくスムーズに金型から取り出せるようにします。ケーキを焼こうとして、型に頑固にくっついてしまうことを想像してみてください。イライラしますよね。製造においては、この種の遅延が積み重なると重大な損失につながる可能性があります。

エジェクタ システムは、射出成形を含むさまざまな製造プロセスにおいて重要です。これらは、製品を金型から効率的に取り外すのに役立ち、欠陥やダウンタイムを最小限に抑えます。これらのシステムの効率は、生産速度15、最終製品の品質にも影響します。

エネルギー消費とコストへの影響

初めてエジェクター システムの最適化を始めたとき、消費するエネルギーの多さに驚きました。効率的なシステムは家庭にあるスマート サーモスタットのようなもので、何も考えずにエネルギーの使用を制御します。圧力と空気の流れを調整することにより、これらのシステムは消費電力を削減し、顕著なコスト削減につながります。光熱費が下がっていくのを見るのは、いつでも満足のいく瞬間です。

効率的なエジェクタ システムは、圧力と空気の流れを最適化することで、消費エネルギーを削減します。このエネルギー使用量の削減は、運用コストの削減につながります。さまざまなシステムのエネルギー要件を比較すると、節約の可能性が浮き彫りになります。

| システムタイプ | エネルギー使用量 (kWh) | コスト削減 ($/年) |

|---|---|---|

| 伝統的 | 10,000 | 0 |

| 効率的 | 7,000 | 3,000 |

サイクルタイムの短縮

私はいつも、効率の向上によりサイクルタイムがいかに貴重な秒単位で短縮されるかに驚かされてきました。一秒一秒を争う、テンポの速い料理番組を見ているようなものです。より多くのユニットをより短い時間で生産できるということは、余分な作業を必要とせずに生産量が増加することを意味します。

エジェクタ システムの効率を向上させることで、メーカーはサイクル タイムを大幅に短縮できます。サイクルが短いということは、同じ時間枠内でより多くのユニットが生産されることを意味し、追加の人件費をかけずに生産量が増加します。

メンテナンスと運用の効率化

予期せぬメンテナンスの停止ほど混乱を招くものはありません。効率的なシステムは長持ちするように構築されており、磨耗が軽減されます。これは、最も都合の悪い時間に発生すると思われるダウンタイムやメンテナンスのスケジュールに対処する頭の痛い問題が軽減されることを意味します。一流のエジェクタ システムへの投資は、運用上の安心感という点で利益をもたらす決定です。

効率的なシステムは磨耗が少ないため、メンテナンスの必要性が少なくなります。これにより、メンテナンスコストが削減され、生産停止が最小限に抑えられます。高品質のエジェクター システムへの投資は、長期的な運用コストの節約16 。

製品の品質への影響

適切に機能するエジェクター システムの精度は、オーケストラを指揮するマエストロに似ています。すべてが完璧に所定の位置に収まります。欠陥が減り、無駄が削減されることで、一貫した品質が全体的な費用対効果をどのように高めるかを私は直接見てきました。

効率的なエジェクター システムの精度と信頼性により、一貫した製品品質が保証されます。欠陥が少ないと無駄や手戻りが減り、費用対効果に直接影響します。これらの品質への影響を理解することは、設計の最適化における意思決定に役立ちます。

効率的なエジェクター システムにより、エネルギーコストが 30% 削減されます。真実

効率的なシステムは 10,000 kWh に対して 7,000 kWh を使用し、年間 3,000 ドルを節約します。

従来のエジェクタ システムはメンテナンスの必要性が少なくなります。間違い

効率的なシステムにより磨耗が軽減され、メンテナンスの必要性が低くなります。

結論

射出成形のエジェクター システムは、完成部品を金型から効率的に取り出し、駆動ノズル、吸引チャンバー、先進技術などのコンポーネントによって品質と精度を確保します。

-

動力ノズルがエジェクター システム内でどのように機能するか、またそれが効率にとって重要である理由を学びましょう。 ↩

-

パフォーマンスと耐久性を最適化するためのエジェクター コンポーネントの材料の選択について学びます。 ↩

-

パフォーマンスと耐久性を最適化するためのエジェクター コンポーネントの材料の選択について学びます。 ↩

-

射出成形の中核プロセスについて学び、エジェクター ピンがシステム全体にどのように適合するかを理解します。 ↩

-

エジェクター ピンの戦略的な配置など、金型設計のベスト プラクティスを発見します。 ↩

-

エジェクタ ピンに関する一般的な問題とその解決策を特定し、生産品質を向上させます。 ↩

-

高品質の成形品を実現するための冷却の役割を理解します。 ↩

-

金型設計における冷却プロセスを改善する最先端のテクノロジーを探索します。 ↩

-

位置ずれは失敗の一般的な原因です。それを修正する方法を理解することで、システムの信頼性を高めることができます。 ↩

-

材料が基準を満たしていることを確認し、機器の早期故障を防ぎ、耐久性を確保します。 ↩

-

これらのツールは潜在的な障害を予測するのに役立ち、プロアクティブなメンテナンスを可能にし、ダウンタイムを削減します。 ↩

-

3D プリンティングが特定の用途向けのカスタム設計でエジェクター システムにどのような革命をもたらしているかを学びましょう。 ↩

-

IoT 統合によりエジェクター システムのリアルタイム監視と制御がどのように強化されるかをご覧ください。 ↩

-

マルチステージエジェクタがさまざまな動作条件下でどのようにパフォーマンスを向上させるかを理解します。 ↩

-

エジェクター システムの効率向上により生産速度が向上し、全体的な製造スループットと費用対効果がどのように向上するかを調べてください。 ↩

-

効率的なエジェクター システムがどのようにメンテナンスの必要性を軽減し、長期にわたる大幅な運用コストの節約につながるかをご覧ください。 ↩