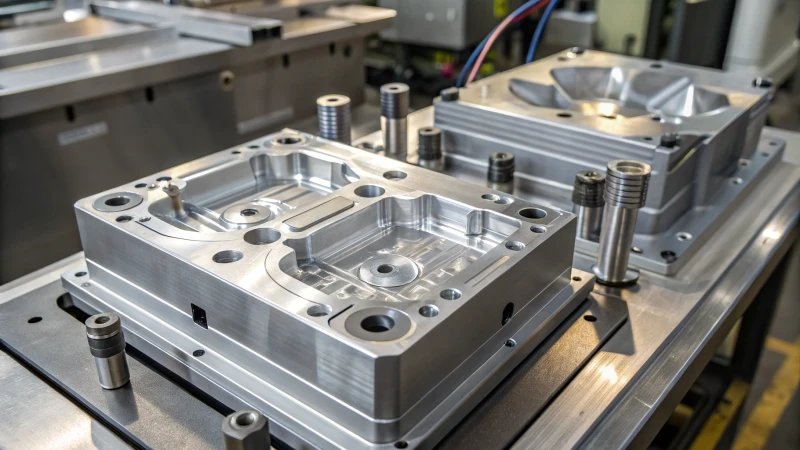

私は射出成形によってデザインが実現される仕組みにいつも魅了されてきました。.

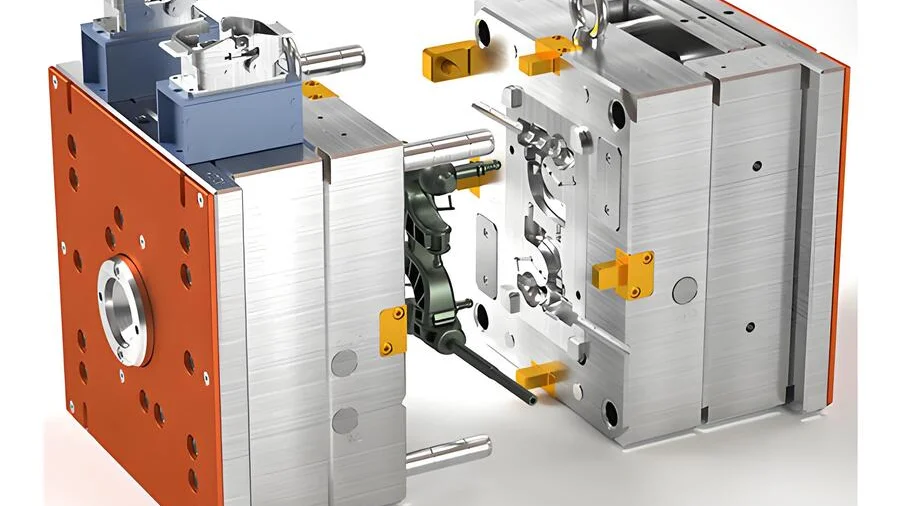

射出成形におけるエジェクタ システムは、ピンまたはプレートを使用して、冷却された部品を金型から優しく効率的に除去し、損傷を回避します。.

初めてエジェクタシステムが実際に動いているのを見た時のことを覚えています。まるでマジシャンが仕事をしているのを見ているようでした。一見単純なシステムですが、このシステムの精度と効率性は非常に重要です。部品の製造速度だけでなく、品質にも影響します。システムの各コンポーネントは、すべての製品が最高水準を満たすために重要な役割を果たしており、そのことに本当に感銘を受けています。これらのコンポーネントについて詳しく見ていきましょう。そして、なぜこの部分が射出成形において不可欠なのかを理解しましょう。.

エジェクタピンは射出成形において金型から部品を取り出します。.真実

エジェクタピンは、完成した部品を金型から押し出すために使用されます。.

エジェクタ システムは成形の冷却段階にのみ影響します。.間違い

エジェクタ システムは、冷却段階の後に部品を除去するために使用されます。.

エジェクター システムの主要コンポーネントは何ですか?

物事の仕組みに常に興味を抱いてきた私にとって、エジェクタシステムはまさに工学上の驚異です。これらのシステムは様々な産業において、プロセスを円滑に進める上で重要な役割を果たしています。しかし、これらを動かす部品とは一体何なのでしょうか?

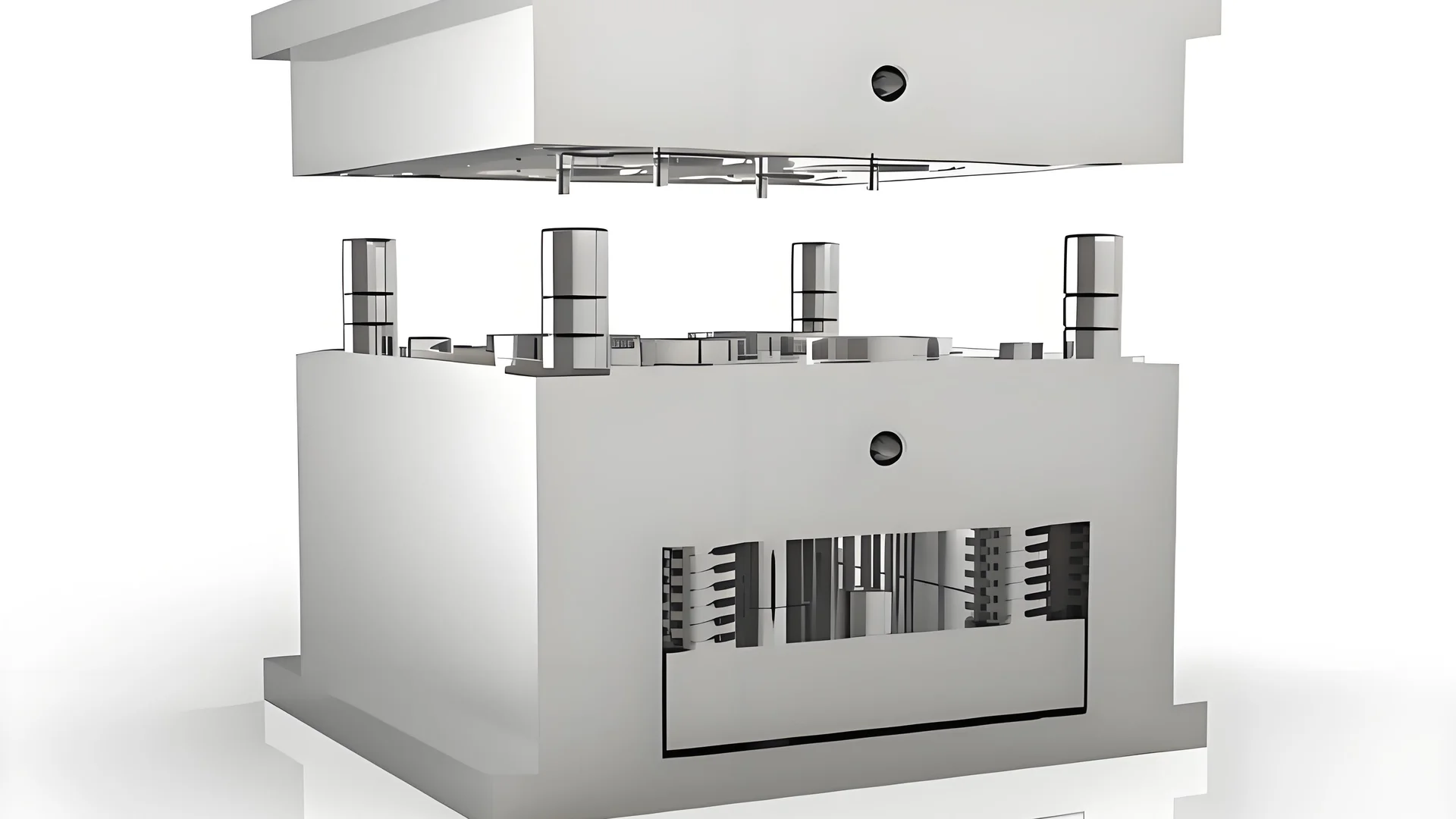

エジェクタ システムは、駆動ノズル、吸引室、混合室、ディフューザーで構成され、これらが圧力エネルギーを速度エネルギーに変換して流体の移動を促進します。.

動力ノズル

エジェクターシステム1の中で、特に心臓が高鳴る部分があるとすれば、それは駆動ノズルです。いわば、動作の原動力となる部分です。高圧の駆動流体を高速ジェットに変換し、低圧領域を作り出して吸引流体を吸い込みます。このプロセスを初めて見た時、私はすっかり魅了されたのを覚えています。

- 材質: 通常は耐久性に優れたステンレス鋼で作られています。

- 設計: 特定の運用ニーズを満たすには、カスタマイズされた設計が必要になることがよくあります。

吸引チャンバー

このシステムにおいて、吸引チャンバーはいわばホストのような役割を果たし、二次流体をシステム内に導き入れます。駆動ノズルによって作り出される低圧領域の助けを借りて、この流体をシステム内に導くという極めて重要な役割を担います。.

- 機能:吸引液のスムーズな流入を促進します。

- 考慮事項: パフォーマンスには適切なサイズ設定が重要です。これは私がかつてプロジェクトで苦労して学んだことです。

混合室

さて、ミキシングチャンバーを、流体が集まり混ざり合う賑やかな市場だと想像してみてください。ここで速度と圧力の均一化が行われ、すべてが効率的に機能するために不可欠です。.

- 役割: 流体の効果的な混合を保証します。

- 影響: エジェクターの全体的な効率に直接影響します。

ディフューザー

最後にディフューザーです。これは、ハイペースで走行したあとにゆっくりと減速するのと同じように、速度を圧力エネルギーに変換し、エジェクターが流体を効率的に排出できるようにします。.

- 機構:断面積が徐々に増加します。

- 結果: 以前に失われた圧力エネルギーを回復します。

材料と設計の考慮事項

各コンポーネントの材質と設計仕様の選択は、パフォーマンス2 。耐腐食性のためのステンレス鋼であれ、様々な業界基準を満たすカスタム設計であれ、これらの選択はパフォーマンスに大きな影響を与えます。

| 成分 | 材料 | 関数 |

|---|---|---|

| 動力ノズル | ステンレス鋼 | 圧力エネルギーを速度エネルギーに変換する |

| 吸引チャンバー | 各種金属 | 二次流体を流す |

| 混合室 | 合金鋼 | 動力流体と吸引流体を混合する |

| ディフューザー | 複合 | 圧力エネルギーを回収する |

これらの要素を理解することで、産業界がいかにプロセスを効率的かつ持続的に最適化できるかを目の当たりにしてきました。さらに理解を深めたい方は、パフォーマンスに関する考慮事項3。

動力ノズルはステンレス製です。.真実

ステンレス鋼は耐久性と耐腐食性のために選ばれています。.

ディフューザーはエジェクタ システム内の流体の速度を高めます。.間違い

ディフューザーは流体を減速し、速度を圧力に戻します。.

金型設計においてエジェクタピンはどのように機能しますか?

設計した金型が現実のものとなり、それが金型の中で固まってしまうのを想像してみてください。エジェクタピンは、金型設計におけるこのような悲劇を防ぐ、縁の下の力持ちです。.

金型設計におけるエジェクタピンは、固着を防ぐために正確な力を加えることにより、冷却後の部品の取り外しを容易にし、製品の変形のないスムーズな排出を保証します。.

金型設計におけるエジェクタピンの役割

金型設計で初めて大きなプロジェクトに携わった時、あの小さなエジェクタピンの役割をどれほど過小評価していたか覚えています。まるでケーキを焼こうとしてベーキングパウダーを忘れたようなもので、すべてが順調に見えたと思ったら、いつの間にかうまくいかなくなっていました。ありがたいことに、これらのエジェクタピンが射出成形。4は冷却された部品を金型から物理的に押し出す役割を果たし、その配置と種類によって最終製品の完成度が左右されるのです。

エジェクタピンの種類

エジェクターピンは、キッチンにある様々なスパチュラのようなものだと考えてください。それぞれに独自の用途があります。以下にいくつかの種類をご紹介します。

| タイプ | 説明 |

|---|---|

| ストレートピン | 一般的な用途で使用される標準ピン。. |

| ステップピン | 複数の直径を必要とする部品に使用されます。. |

| ブレードピン | 排出が困難な薄肉製品に最適です。. |

エジェクタピンの使用に関するベストプラクティス

時間が経つにつれて、物事をスムーズに進めるためのいくつかのコツを学びました。

- 正しい配置:部品が歪まないようにピンを正しく配置します。

- 材料の選択:硬化鋼などの材料を選択すると、将来多くの頭痛の種を防ぐことができます。

- メンテナンス:定期的なメンテナンスを行うことで、不具合の原因となる摩耗を防ぐことができます。

これらの実践により、エジェクタ システムがスムーズに機能することが保証され、最終製品の品質向上に貢献します。.

一般的な問題のトラブルシューティング

綿密な計画を立てても、うまくいかないことはあります。私も部品がくっついたり、跡がついたり、変形したりした経験があります。

- 部品の固着:適切な潤滑と位置合わせを確保することで、これらの問題を解決できます。

- 跡や変形:ピンの接触面積を大きくすると、圧力がより均等に分散されます。

これらのよくある問題6に早期に対処することで、生産効率を向上させ、無駄を削減することができます。重要なのは、経験から学び、大きな効果をもたらす小さな調整を行うことです。

エジェクタピンは射出成形に不可欠です。.真実

エジェクタピンは部品を金型から物理的に押し出すもので、リリースに不可欠です。.

厚肉製品にはブレードピンを使用します。.間違い

ブレードピンは、排出が困難な薄肉製品向けに設計されています。.

排出プロセスにおいて冷却が重要なのはなぜですか?

射出成形において冷却がなぜそれほど重要なのか疑問に思ったことはありませんか?

冷却により、成形品は取り出し時に形状とサイズを維持し、反りや収縮などの欠陥を防ぎます。安定した品質を保つには、温度とサイクルタイムを効果的に管理することが重要です。.

冷却段階を理解する

射出成形プロセス7において、冷却は単なる休止時間ではありません。創造が現実のものとなるための重要なステップです。この段階では、成形品の温度を下げ、歪みなく取り出せる程度に硬くする必要があります。

効果のない冷却の影響

ケーキがちゃんと冷めないうちに、慌ててアイシングをしてしまった時のことを思い出してください。ベタベタになってしまいますよね?これは、成形時に冷却がうまくいかないと起こる現象です。金型全体の温度が均一にならないため、部品が歪んだり縮んだりすることがあります。すべてを思い描いた通りの仕上がりにするには、均一な冷却が不可欠です。.

| 欠陥の種類 | 原因 | 解決 |

|---|---|---|

| 反り | 不均一な冷却 | 冷却チャネルを最適化する |

| 収縮 | 過度の温度低下 | サイクルタイムを調整する |

使用中の冷却システム

子供の頃に遊んだウォータースライダーを覚えていますか?従来の水冷システムはまさにそれと似ています。実績のあるシステムですが、複雑な金型の適切な箇所にうまく冷却できないことがあります。そこで、3Dプリントされたチャネルで完璧な制御を実現するハイテク技術、コンフォーマル冷却があります。まるで庭のホースからスプリンクラーシステムに切り替えたようなものです。.

- 水ベースの冷却:

- 利点: コスト効率が高く、広く使用されています。.

- 短所: 複雑な金型では均一な冷却が得られない場合があります。.

- コンフォーマル冷却:

- 利点: 温度制御が強化され、サイクル時間が短縮されます。.

- 短所: 初期コストが高く、複雑です。.

冷却技術の革新

壁を透視できるような超能力が欲しいと思ったことはありませんか? 今日の冷却技術8は、デザイナーにそんな優位性を与えています。リアルタイムの温度をセンサーが追跡することで、まるでX線透視装置で金型を観察するかのように、隅々まで完璧に冷却されているかを確認できます。

金型設計者への影響

私のような金型設計者にとって、冷却の役割を理解することは、ツールキットに秘密兵器を携えているようなものです。高度な技術を取り入れることで、品質向上だけでなくコスト削減にもつながります。これらの戦略を学ぶことで、各プロジェクトのニーズに完璧に適合するアプローチをカスタマイズし、この急速に進化する分野で常に一歩先を行くことができます。.

冷却により成形部品の反りを防止します。.真実

効果的な冷却により均一な温度が保たれ、反りを防ぎます。.

コンフォーマル冷却は水ベースの冷却よりも効果が低くなります。.間違い

コンフォーマル冷却は従来の方法よりも優れた温度制御を実現します。.

排出システムの故障を防ぐにはどうすればよいでしょうか?

排出システムが故障するたびに、それが生産ラインにどれほどの混乱を引き起こすかを思い出します。しかし、適切な戦略があれば、こうした混乱は回避できます。.

定期的なメンテナンス、適切な調整、高品質の材料、予測メンテナンス スケジュール、および包括的なオペレーター トレーニングにより、排出システムの障害を防止します。.

根本原因を理解する

排出システムの故障を効果的に防止するには、そもそもなぜ故障が発生するのかを深く理解する必要がありました。一般的な原因としては、位置ずれの問題9 、材料の摩耗、不適切なメンテナンスなどが挙げられます。これらの問題に対処することが、効果的な予防策の基礎となります。

定期的なメンテナンスと点検

毎日、生産ラインが最高の状態であることを確信して出勤できると想像してみてください。その安心感は、厳格なメンテナンススケジュールから生まれます。定期的な点検により、摩耗の兆候を早期に発見し、大きな問題につながる前に対処することができます。オペレーターが毎日確認できるチェックリストを作成することを検討してください。

| 成分 | チェック頻度 | アクション |

|---|---|---|

| ピン | 週刊 | 摩耗を検査する |

| プレート | 毎月 | アライメントを確認する |

| スプリングス | 隔週 | テスト張力 |

材料の選択と品質管理

初めて部品が不良材料で作られていたために故障した時のことを覚えています。それは、圧力を受けても割れることなく応力に耐えられる高品質の合金を使用することの重要性を、高くつく教訓となりました。入荷した材料に対して徹底的な品質検査10、早期の故障を防ぎ、機器の寿命を延ばすことができます。

オペレーターのトレーニングと意識向上

トレーニングは継続的な取り組みです。オペレーターは潜在的な障害の兆候を認識し、システムの整合性を維持することの重要性を理解する必要があるため、適切なトレーニングが不可欠です。定期的なワークショップを開催することで、オペレーターが潜在的な問題の警告サインを理解し、システムの整合性を維持することの重要性を認識できるようになります。.

予知保全技術の導入

予知保全11などの高度なテクノロジーを活用することで、故障に対する安全性をさらに高めることができます。これらのシステムは運用データを分析して部品の故障時期を予測し、予防的な修理や交換を可能にします。

コンポーネントを正しく配置する

設置時の適切なアライメントは、いくら強調してもしすぎることはありません。適切なアライメントを確保することで、排出システムへのストレスが最小限に抑えられ、故障の可能性が低減します。セットアップ時に精密アライメントツールを使用することは、長期的な運用効率を確保するための私の頼みの綱となっています。.

これらの戦略をワークフローに組み込むことで、生産ラインの信頼性を高めるだけでなく、排出システムの予期せぬ故障を最小限に抑えることができました。従来の方法と最先端技術を組み合わせることで、ダウンタイムリスクに対する強固な防御を実現しています。.

定期的なメンテナンスにより、排出システムの故障リスクが軽減されます。.真実

定期的なチェックとタイムリーなコンポーネント交換により、故障の可能性を最小限に抑えます。.

高品質の金属により排出システムの信頼性が向上します。.真実

高品質の素材はストレスに強く、機器の寿命を延ばします。.

エジェクターシステム技術における最新の革新は何ですか?

私たちの生活を楽にし、産業の効率を高めるためにエジェクタ システムがどのように進化しているのか疑問に思ったことはありませんか?

エジェクタ システムの最近のイノベーションには、3D プリント設計、効率化のための計算モデルの改善、リアルタイム監視、パフォーマンスの向上、コストの削減、アプリケーションの汎用性の拡大を実現する IoT 統合が特徴となっています。.

3Dプリントエジェクターシステム

初めて3Dプリンターが実際に動いているのを見た時のことを覚えています。まるで魔法が繰り広げられるのを見たような感覚でした。今、この魔法はエジェクターシステムにも応用され、カスタマイズされたエジェクターシステム12ました。3Dプリンティングで実現できる精度と精巧さにより、かつては想像の域を出なかった設計が可能になり、流体力学とシステム性能が大幅に向上します。軽量化だけでなく、エネルギー効率も向上したエジェクター部品を扱えることを想像してみてください。この技術は、可能性を大きく変革するのです。

高度な計算モデリング

高度な計算モデリングもまた、画期的な技術です。まるでエジェクターシステムの水晶玉のように、実際に製造する前にシミュレーションを行い、設計を完璧に仕上げることができます。この予測能力により、潜在的な故障を予測し、早期に対処できるため、ダウンタイムとメンテナンスコストを大幅に削減できます。私は、この技術が生産ラインにどのような変革をもたらすかを目の当たりにしてきました。すべてが円滑に稼働し続けることは、もはや夢ではありません。.

IoT統合

IoTという言葉を初めて聞いたとき、家庭内のガジェットを繋げるだけのものだと思っていました。しかし、IoTは産業用途にも深く浸透しています。エジェクターシステムにIoTを統合することでリアルタイムの監視と制御が、すべてが最高の効率で動作していることを確認し、問題になる前に異常を警告してくれる、もう1組の目があるようなものです。

アプリケーションの多様性

現代のエジェクタシステムの汎用性は飛躍的に向上しました。冷蔵から淡水化、さらには化学処理に至るまで、これらのシステムはかつてないほど適応性が高くなっています。多段エジェクタ14、様々な圧力や温度条件下でも効率的に動作できるようになり、様々な産業に新たな可能性をもたらしています。

| 革新 | 利点 |

|---|---|

| 3Dプリント | カスタマイズと流体力学の改善 |

| 計算モデリング | 予測メンテナンスとコスト削減 |

| IoT統合 | リアルタイム監視と効率最適化 |

| 多段エジェクター | アプリケーションの汎用性の向上 |

これらの技術革新は単なる概念ではなく、私たちのような専門家が製品や金型の設計に取り組む方法に具体的な影響を与えます。これらのトレンドを常に把握することで、これらのイノベーションを活用し、プロジェクトの有効性と持続可能性を大幅に向上させることができます。.

3D プリントにより、エジェクタ コンポーネントの軽量化が可能になります。.真実

3D プリントされた材料により、より軽量な部品を製造でき、効率が向上します。.

IoT 統合によりシステムの汎用性が低下します。.間違い

IoT は汎用性を低下させるのではなく、監視とパフォーマンスを強化します。.

エジェクターシステムの効率は生産コストにどのような影響を与えますか?

エジェクタ システムを少し調整するだけで生産コストを大幅に削減できると考えたことはありますか?

エジェクタシステムの効率は、エネルギー使用量、サイクルタイム、メンテナンスに影響を与え、生産コストに影響を及ぼします。効率的なシステムは生産性を向上させ、ダウンタイムを削減し、コスト削減につながります。.

製造業におけるエジェクタシステムの役割

私は製造現場の慌ただしい環境で数え切れないほどの時間を費やしてきましたが、その中で学んだことの一つは、エジェクタシステムが果たす重要な役割です。射出成形において、製品が金型からスムーズに、滞りなく取り出せるよう支える、いわば縁の下の力持ちです。ケーキを焼こうとして、型に頑固にくっついてしまったら…と想像してみてください。本当にイライラしますよね?製造業において、このような遅延は大きな損失につながる可能性があります。.

エジェクタシステムは、射出成形を含む様々な製造プロセスにおいて極めて重要な役割を果たします。金型から製品を効率的に取り出すことで、不良品やダウンタイムを最小限に抑えます。これらのシステムの効率は、生産速度だけ、最終製品の品質にも影響を及ぼします。

エネルギー消費とコストへの影響

エジェクタシステムの最適化に着手した当初、そのエネルギー消費量に驚きました。効率的なシステムは、家庭にあるスマートサーモスタットのようなもので、ユーザーが意識することなくエネルギー消費量を制御します。圧力と風量を微調整することで、これらのシステムは消費電力を削減し、目に見えるコスト削減につながります。光熱費が下がるのを見るのは、いつも嬉しい瞬間です。.

効率的なエジェクタシステムは、圧力と空気の流れを最適化することでエネルギー消費量を削減します。このエネルギー使用量の削減は、運用コストの削減につながります。異なるシステムのエネルギー要件を比較することで、潜在的な節約効果を明らかにすることができます。.

| システムタイプ | エネルギー使用量(kWh) | コスト削減($/年) |

|---|---|---|

| 伝統的 | 10,000 | 0 |

| 効率的 | 7,000 | 3,000 |

サイクルタイムの短縮

効率性の向上によってサイクルタイムが数秒も短縮されるという事実には、いつも驚かされます。まるで、一秒一秒が勝負の分かれ道となる、テンポの速い料理番組を見ているようです。より短い時間でより多くのユニットを生産できれば、人員を増やさずに生産性を向上させることができます。.

エジェクターシステムの効率を向上させることで、メーカーはサイクルタイムを大幅に短縮できます。サイクルタイムが短縮されるということは、同じ時間枠内でより多くのユニットを生産できることを意味し、追加の人件費をかけずに生産量を増加させることができます。.

メンテナンスと運用効率

予期せぬメンテナンスによる停止ほど、業務を混乱させるものはありません。効率的なシステムは耐久性を重視して設計されており、摩耗や損傷を軽減します。つまり、不都合なタイミングで発生するダウンタイムやメンテナンススケジュールへの対応に頭を悩ませる必要がなくなるということです。最高級のエジェクターシステムへの投資は、運用上の安心感という大きなメリットをもたらす決断です。.

効率的なシステムは摩耗が少ないため、メンテナンスの必要性が低くなります。これにより、メンテナンスコストが削減され、生産停止も最小限に抑えられます。高品質のエジェクターシステムへの投資は、長期的な運用コストの削減16 。

製品品質への影響

適切に機能するエジェクターシステムの精度は、オーケストラを指揮するマエストロのようで、すべてが完璧に調和します。欠陥や廃棄物が減り、一貫した品質が全体的なコスト効率をいかに向上させるかを、私は身をもって体験しました。.

効率的なエジェクタシステムの精度と信頼性は、製品品質の安定化を保証します。欠陥の減少は廃棄物と手直しの削減につながり、コスト効率に直接影響します。これらの品質への影響を理解することは、設計の最適化における意思決定に役立ちます。.

効率的なエジェクタ システムにより、エネルギー コストが 30% 削減されます。.真実

効率的なシステムでは 10,000 kWh ではなく 7,000 kWh しか使用しないため、年間 3,000 ドルを節約できます。.

従来のエジェクタシステムではメンテナンスの必要性が少なくなります。.間違い

効率的なシステムにより摩耗が軽減され、メンテナンスの必要性も低減します。.

結論

射出成形におけるエジェクタ システムは、完成した部品を金型から効率的に取り出し、駆動ノズル、吸引チャンバー、高度なテクノロジーなどのコンポーネントを通じて品質と精度を保証します。.

-

駆動ノズルがエジェクタ システム内でどのように機能するか、またそれが効率にとってなぜ重要であるかを説明します。. ↩

-

パフォーマンスと耐久性を最適化するためのエジェクタ コンポーネントの材料選択について学習します。. ↩

-

パフォーマンスと耐久性を最適化するためのエジェクタ コンポーネントの材料選択について学習します。. ↩

-

射出成形のコアプロセスについて学習し、エジェクタピンがシステム全体にどのように適合するかを理解します。. ↩

-

エジェクタピンの戦略的な配置を含む、金型設計のベスト プラクティスを紹介します。. ↩

-

エジェクタピンの一般的な問題と解決策を特定し、生産品質を向上させます。. ↩

-

高品質の成形部品を実現するための冷却の役割を理解します。. ↩

-

金型設計における冷却プロセスを改善する最先端技術を探ります。. ↩

-

位置ずれは障害の一般的な原因であり、それを修正する方法を理解することでシステムの信頼性を高めることができます。. ↩

-

材料が基準を満たしていることを確認し、機器の早期故障を防ぎ、耐久性を確保します。. ↩

-

これらのツールは、潜在的な障害を予測し、予防的なメンテナンスを可能にし、ダウンタイムを削減するのに役立ちます。. ↩

-

3D プリントが特定のアプリケーション向けのカスタム設計によってエジェクタ システムに革命をもたらす仕組みについて説明します。. ↩

-

IoT 統合によってエジェクタ システムのリアルタイム監視と制御がどのように強化されるかをご覧ください。. ↩

-

多段エジェクタがさまざまな動作条件でパフォーマンスを向上させる仕組みを理解します。. ↩

-

エジェクタ システムの効率性を向上させることで、生産速度が向上し、全体的な製造スループットとコスト効率が向上する仕組みについて説明します。. ↩

-

効率的なエジェクタ システムがメンテナンスの必要性を減らし、長期的には運用コストを大幅に削減する方法をご覧ください。. ↩