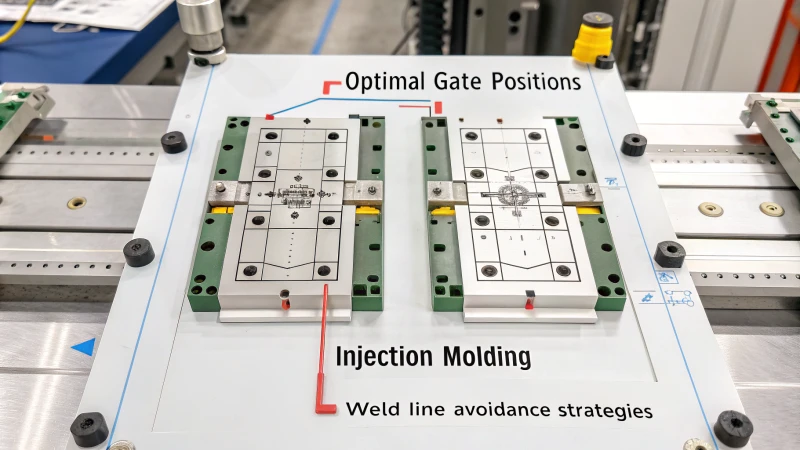

ウェルド ラインはすべての金型設計者を悩ませます。それらは創造物の外観と強度を台無しにします。それらを阻止する本当のコツは、ゲートが設置されている場所です。

ゲート位置を最適化して、材料の流れのバランスを確保し、厚い部分や溶接が起こりやすい領域の近くにゲートを配置することで、ウェルド ラインを防ぎます。適切な位置に配置すると、流れの中断が最小限に抑えられ、部品の強度が向上し、外観が向上します。

ウェルドラインを初めて見たのを覚えています。それらは完璧である必要があるモデルに登場しました。あんな頑固なセリフでせっかくの仕事が台無しになってしまうのは本当に迷惑でした。しかし、決意を固めた設計者として、私はゲートの位置について学び始めました。

ゲートを賢く配置すると、すべてが変わります。たとえば、丸い物の対称線上に置くと、溶融物が均一かつきれいに広がりやすくなります。煩わしいラインはもう必要ありません。重要なエリアを避けることが鍵でした。プロジェクトのシースルー カバーの作業をしていたときに、このトリックに救われました。端にあるゲートにより、醜い線がなくなり、視界がクリアになりました。

設計がより複雑な場合は、複数のゲートを順番に使用することが非常に役立ちました。音楽を導いているような感じです。ゲートの角度と間隔の変更も重要です。熱い材料が冷えたり、激しく流れたりするのを防ぎます。

ヒントは、壁の厚さを可能な限り均一に保つことです。冷却とブレンドを滑らかにし、ウェルド ラインを隠します。設計での急な曲がりは、煩わしいウェルド ラインに再び対処することを意味します。

これらの方法により、あらゆるプロジェクトへの取り組み方が変わりました。うまくいけば、これらがあなたのデザインの改善にも役立つことを願っています。

対称的なゲート配置により、ウェルド ラインが減少します。真実

ゲートを対称軸上に配置すると、メルト フローが均一になり、ウェルド ラインが最小限に抑えられます。

シーケンシャル ゲートによりウェルド ラインの形成が増加します。間違い

シーケンシャル ゲートによりメルト フローを制御し、乱れを軽減し、ウェルド ラインを最小限に抑えます。

金型設計において対称的なゲート配置が重要なのはなぜですか?

金型にゲートを配置することで製造プロセスがどのように変わるか考えたことはありますか?探検してみよう!

金型設計における対称的なゲート位置は、溶融材料を均一に広げる上で重要な役割を果たします。この均一な広がりにより、ウェルド ラインなどの欠陥が減少します。その結果、より安定した製品が得られます。一流の射出成形には、適切な流動力学が非常に重要です。品質は高いままです。

バランスのとれたゲート配置によるフローの改善

長年金型設計をいじってきた中で、ゲートの配置が金型内での溶融材料の動きに大きな影響を与えることがわかりました。蛇口がランダムに配置されている浴槽に水を注ぐことを想像してください。それは混沌としているでしょう!しかし、対称的なゲート設定は、溶融物を均一に広げる適切に配置された蛇口のように機能します。

ゲートレイアウト戦略

- 一点ゲート: 形状が一致する製品の場合、対称線に沿って一点ゲートを配置すると、溶融物がスムーズに流れるようになります。シーソーの真ん中に重りを置くようなものです。

- 重要なエリアの回避: プラスチック オブジェクトの透明な部分など、見栄えを良くする必要があるエリアの近くにゲートを配置しないでください。ウェルド ラインは白いシャツのコーヒーの染みのように目立つため、これは非常に重要です。

マルチポイントゲートの管理

複雑な金型の場合は、複数のゲートを使用することがあります。正しい噴射順序を設定することは非常に重要です。

- 順次注入: 最も遠いゲートから流れを開始し、流れがきれいに合流します。

- ゲートの間隔と角度: 間隔を正しく設定すると、急激な冷却が避けられます。角度を変えると、ボートを慎重に操縦するのと同じように、流れがよりスムーズになります。

| パラメータ | 理想的なアプローチ |

|---|---|

| 対称形状 | 中央にゲートを配置 |

| マルチゲートレイアウト | 距離に基づいて順次開く |

| 重要な領域 | 高性能セクションへのゲートの近接を避ける |

肉厚の重要性

肉厚を維持することでウェルドラインも隠します。私はいつも、溶けたものが均一になるように壁が均一な場所を選びます。均一な冷却により外観の問題を防ぎます。このアプローチは、制作後にクライアントが跡に気づくというトラブルを回避するのに非常に役立ちました。

急な流れの曲がり角を避ける

メルト フローの急な方向転換は、交通の急な方向転換に似ています。ウェルドラインが発生し、リスクが増大します。緩やかなターンのためのゲートを配置することで、流れをスムーズに保ちます。これは詳細な構造には不可欠です。

シーケンシャル ゲート設定1について詳しく説明します。幾何学的な中心2のアイデアは、流路の改善にも役立ちます。

結論として、対称的なゲート配置はメルト フローを実際に改善し、欠陥を減らし、優れた製品品質につながります。重要な領域を避け、壁の厚さを考慮することで、この方法の成功率はさらに高まります。

対称的なゲート配置により、ウェルド ラインが減少します。真実

ゲートを対称的に配置すると、メルト フローが均一になり、ウェルド ラインが減少します。

シーケンシャル ゲートによりウェルド ラインの発生が増加します。間違い

シーケンシャル ゲートによりメルト フローの順序が制御され、ウェルド ラインの形成が軽減されます。

シーケンシャル ゲートはマルチゲート設計のウェルド ラインをどのように削減しますか?

シーケンシャル ゲートによって射出成形プロセスがどのように変わるか考えたことがありますか?

シーケンシャル ゲートは、ゲートが開くタイミングと方法を制御することにより、マルチゲート射出成形のウェルド ラインを減少させます。この技術により、溶融プラスチックの流れがよりきれいに導かれます。これにより、メルトフロントの集合が早すぎるのを防ぎます。その結果、より強力で魅力的な製品が生まれます。

シーケンシャル ゲートの原理

熱く流れるプラスチックのバレエを型に詰めながら、それぞれの動きを思慮深く慎重に演出している自分を想像してみてください。シーケンシャル ゲートによりこの制御が可能になります。各ゲートが開くタイミングを管理することで、材料を金型内にスムーズに導きます。この秩序あるプロセスにより、材料が早期に衝突して望ましくないウェルド ライン3 。

マルチゲートシステムの設計

複数のゲートを備えたシステムを設計することは、パズルを組み立てていくような感じです。プラスチックが均一に流れるように、すべてのゲートが正しい位置に配置されている必要があります。たとえば、丸いオブジェクトの中央にゲートを置くと、材料が均一に広がり、欠陥の可能性が減ります。見た目や強度が最も重要な場所からゲートを遠ざけることが非常に重要です。

| 設計要素 | 考慮 |

|---|---|

| 対称 | 均一なメルト フローを実現するために、ゲートを対称軸に合わせます。 |

| 重要な領域 | 目に見える部品や荷重がかかる部品の近くにゲートを配置することは避けてください。 |

流れ力学の最適化

音楽パフォーマンスの速度を調整することを検討してください。すべてのゲートが他のゲートと同期して開き、流れを管理します。順序とタイミングを変更することで、溶接線が目立たない、または損傷を与えにくい正確な接触点を計画できます。この戦術は、複雑な形状や壁の厚さの異なるアイテムに非常に効果的です。

現実世界のアプリケーションと利点

自動車製造やエレクトロニクスなど、外観と強度が重要な分野では、シーケンシャル ゲートが非常に役立ちます。必要な場合にのみ二次ゲートを開くことにより、ウェルド ラインが大幅に減少し、見た目が良くなるだけでなく、非常に長持ちするアイテムが得られます。

プラスチック部品欠陥を最小限に抑え、製造効率と製品品質の両方を向上させるための洞察が得られます。賢く配置されたゲートシーケンスにより、製品が高品質レベルに達すると同時に、無駄を削減し、コストを節約できます。

対称ゲート レイアウトによりウェルド ラインが減少します。真実

ゲートを対称的に配置すると、メルト フローが均一になり、ウェルド ラインが最小限に抑えられます。

シーケンシャル ゲートにより、射出成形のウェルド ラインが増加します。間違い

シーケンシャル ゲートによりメルト フローが制御され、ウェルド ラインの形成が軽減されます。

壁の厚さはゲートの位置にどのような影響を与えますか?

製品の壁の厚さが射出成形プロセスの成功または失敗をどのように決定するかについて考えたことがありますか?

製品の肉厚は、射出成形時のゲートの位置決めにおいて重要な役割を果たします。全体が同じ厚さなので、均一な冷却に役立ちます。これにより、材料の流れが最適化されます。ウェルドラインなどの欠陥も軽減します。厚みが異なると充填効率が悪くなる場合があります。充填が不均一であると欠陥が生じる可能性があります。

材料の流れに対する肉厚の影響

私が初めて射出成形の分野に入ったとき、肉厚は重要ではないと思ったのを覚えています。しかし、詳しく学ぶにつれて、それが物質の流れに大きな影響を与えていることがわかりました。均一な肉厚はうまく調整されたパフォーマンスのように機能し、材料が金型内でスムーズかつ均一に流れるようになります。このバランスにより、反りや不完全な充填などの問題が軽減されます。これらは最終製品には絶対に入れたくありません。

均一な肉厚の重要性

壁の厚さが均一なエリアにゲートを設計すると、すべてが変わります。この賢い配置により、材料が均一に流れるようになり、煩わしいウェルド ラインが削減されます。これらの線は、製品の外観と強度の両方を損なう可能性があります。このように考えてください。最初に薄肉スポットで合流するように溶融物を制御すると、成功する可能性が高くなります。良い動きですね。

| 肉厚 | ゲート位置への影響 |

|---|---|

| ユニフォーム | 一貫した材料の流れ、ウェルドラインの減少 |

| 不均等 | さまざまな冷却速度、潜在的な欠陥 |

複雑な設計における複数のゲートの管理

複数のゲートを使用した複雑な設計を扱うのはかつては困難を伴うものでしたが、連続的なゲート設定は驚異的に機能します。異なる壁厚に合わせて間隔と角度を調整することで、材料の流れが適切に処理されます。溶融物がどのように集まるかを制御し、ウェルド ラインを減らすことが重要です。非常に効果的です。

メルト フローの急な曲がりを避ける

曲がりくねった道を運転しているところを想像してください。急な方向転換は本当にコースから外れてしまう可能性があります。射出成形におけるメルトフローも同様です。急な曲がり角が発生する場所にゲートを設置すると、流れが中断される可能性があります。これにより、ウェルド ラインが発生する可能性が高くなります。代わりに、滑らかな経路により、溶融物は突然方向を変えることなくこれらの領域を静かに流れることができます。

これらの詳細を理解することで、効率が向上するだけでなく、ミスが減り、より優れた性能特性によりプラスチック製品の品質が向上します。壁の厚さとゲートの位置を一緒に考慮することで、製造結果が最適化されます。

マルチゲート設計とシーケンシャル ゲート戦略の詳細については、シーケンシャル ゲートに関するこのリソース5 。

対称的なゲート配置により、ウェルド ラインが減少します。真実

対称軸上にゲートを配置すると、メルト フローが均一になり、ウェルド ラインが減少します。

ゲート間隔はウェルド ラインの形成には影響しません。間違い

ゲート間隔が不適切であると、過冷却や流れの乱れが発生し、ウェルド ラインが発生する可能性があります。

ゲート角度を調整するとウェルド ラインを防ぐことができますか?

プラスチック片を見て、見た目が悪いと思ったことはありますか?あの煩わしいウェルドラインが原因です。

射出成形でゲート角度を変更すると、溶融プラスチックの移動方法が決まり、ウェルド ラインが減少すると考えられます。これにより、材料がよりスムーズに接合されます。この方法は製品を強化するだけでなく、見た目も良くすることがよくあります。

金型設計におけるゲート角度の役割

プロジェクトでウェルド ラインを初めて見つけたのを覚えています。高価な製品にしては滑らかで透け感があり、線が非常に目立ちました。この経験から、射出成形において溶融プラスチックを導くゲート角度がいかに重要であるかを学びました。これらの角度を調整すると、マテリアルの方向が決まり、不快な交差が軽減されます。

-

対称レイアウト: 対称製品では、材料を均一に広げるために対称線上にゲートが必要です。これにより、ミーティングポイントでのウェルドラインのリスクが軽減されます。一度、この戦術が重要なラウンドピースに取り組んだことがあります。

-

重要な領域の回避: 見た目の魅力や強度が必要な製品では、ウェルド ラインを隠すためにゲートを慎重に配置する必要があります。車のヘッドライトでは、目に見えない領域にゲートを配置することで、透明かつ強力な状態が保たれます。

マルチポイントゲートの最適化

複数のゲートを処理するということは、それらを正しく順序付けして角度を付けることを意味します。

| 考慮 | 説明 |

|---|---|

| シーケンシャルゲート設定 | 設計された順序でゲートを開き、流れの収束を制御します。 |

| ゲートの間隔と角度 | メルトがスムーズに溶け込むように間隔と角度を調整します。 |

あるプロジェクトでは、溶融物を接線方向にマージするとウェルド ライン6 が大幅に減少することがわかりました。ゲート角度7 を合わせると、品質が大幅に向上します。

ゲート位置と製品設計の統合

-

均一な肉厚: 均一な厚さの領域で溶融物をガイドすることで、均一な冷却とスムーズなマージが可能になります。これによりウェルド ラインが大幅に減少します。

-

急旋回の回避: ゲート位置を調整して、メルト フローの急旋回を防ぎます。直線的な流れによりウェルド ラインの形成が減少します。

壁の厚さが異なる複雑なデザインでは、最初に溶融物を薄い部分に誘導することが非常に役立ちます。厚さ全体で溶融速度を一致させると、きれいに融合し、欠陥が少なくなります。

対称的なゲート配置により、ウェルド ラインが減少します。真実

ゲートを対称的に配置すると、溶融物が均一に拡散し、ウェルド ラインのリスクが軽減されます。

不均一な肉厚により、ウェルド ラインの視認性が向上します。真実

凹凸のある壁では冷却速度が異なるため、ウェルド ラインがより目立ちやすくなります。

結論

射出成形のゲート位置を最適化することでウェルド ラインを最小限に抑え、製品の品質を向上させます。技術には、対称的な配置、連続的なゲート、効率的な材料の流れのための均一な壁厚の維持などが含まれます。

-

連続ゲート設定により複雑な製品のメルト フローを制御し、ウェルド ラインを削減することで製品の品質を向上させる方法を学びましょう。 ↩

-

ゲートの配置に幾何学的な中心を利用することで、どのように溶融物の分布が改善され、欠陥が減少するかをご覧ください。 ↩

-

シーケンシャル ゲートがどのようにメルト フローを正確に制御し、ウェルド ラインを減らして製品の品質を向上させるかをご覧ください。 ↩

-

欠陥のないプラスチック部品を効率的に生産することで、業界がシーケンシャル ゲートからどのような恩恵を受けるかを学びましょう。 ↩

-

シーケンシャル ゲートにより、複雑な設計におけるマテリアル フローを効率的に管理し、欠陥を削減できます。 ↩

-

対称ゲート レイアウトが均一なメルト フローを保証することで欠陥を防止するのにどのように役立つかを理解します。 ↩

-

ゲート角度の調整がメルト フローにどのような影響を与え、ウェルド ラインを最小限に抑えるかを学びましょう。 ↩

-

ゲート角度の調整により欠陥が減少し、製品設計がどのように強化されるかをご覧ください。 ↩