金型の設計に何時間も費やした結果、生産中に失敗してしまうことを想像してみてください。私もそこに行ったことがありますが、信じてください、楽しいものではありません。

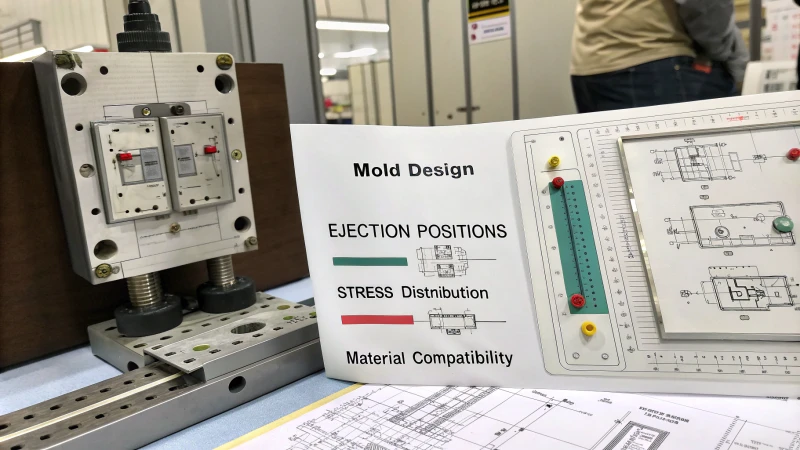

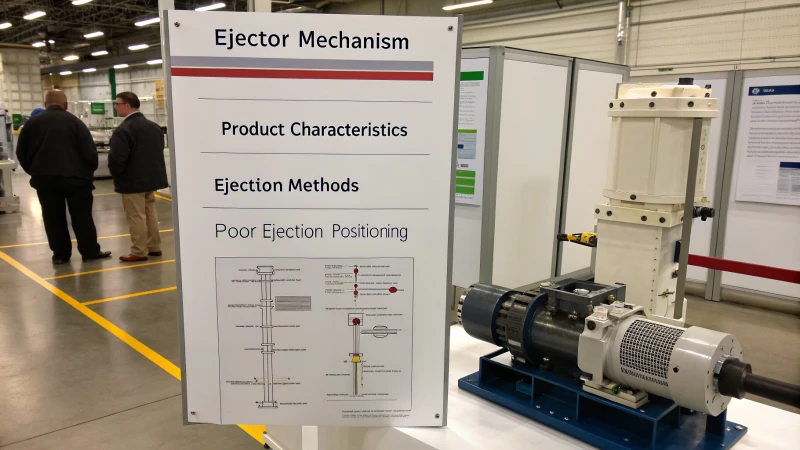

効果的な射出成形金型の突き出し機構を設計するには、製品の形状と材料を分析し、突き出し力を計算し、適切な方法を選択し、最適な位置を見つけて、他の金型システムとの統合を確保します。

ここで、イジェクトメカニズムが本当に魅力的に機能する理由を詳しく見てみましょう。プラスチック材料の特性の理解から完璧な取り出し方法の選択に至るまで、細部が重要です。これらのステップを細分化すると、設計が優れたものから優れたものに変わることがわかりました。ここでは、次のプロジェクトをよりスムーズかつ効率的にするための洞察と実用的な例をいくつか紹介します。

突出力の計算は金型設計にとって重要です。真実

正確な排出力により、製品の品質が保証され、損傷が防止されます。

形状解析は突き出し機構の設計には関係ありません。間違い

形状分析は、効率に最適な排出方法を決定するのに役立ちます。

プラスチック製品の特性は排出設計にどのような影響を与えますか?

私が初めて金型設計の世界を深く掘り下げたとき、プラスチックの特性が突き出しにどのような影響を与えるかを理解することは状況を大きく変えるものでした。この本質的な側面を一緒に探ってみましょう。

形状、サイズ、材質などのプラスチック製品の特性は、突き出し方法と位置を決定することで突き出し設計に影響を与え、成形製品の品質と構造的完全性を確保します。

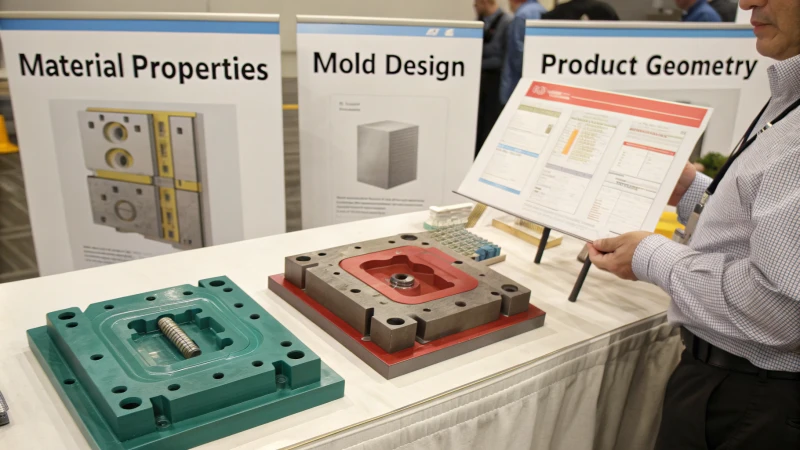

製品の形状とサイズを理解する

プラスチック製品の幾何学的形状とサイズは、排出設計に影響を与える主な要素です。平板のような単純な形状では柔軟な排出方法1 がが、リブやアンダーカットのある複雑な構造では方法の組み合わせが必要になります。たとえば、深い穴のある製品の場合、穴の壁の損傷を避けるために慎重な排出設計が必要です。

| 製品タイプ | 排出方法 |

|---|---|

| シンプルな平板 | プッシュロッド |

| 深い穴あり | 組み合わせ |

材料特性の影響

さまざまなプラスチックには、弾性率や収縮率などの固有の特性があります。ポリプロピレン ( PP ) は収縮率が高いため、突き出し時の潜在的なクランプ力を考慮する必要があります。変形しやすい素材の場合は、損傷を防ぐために排出位置を慎重に選択する必要があります。

- ポリプロピレン( PP ):高収縮率

- ポリカーボネート(PC):応力亀裂が発生しやすい

取り出し方法の選択

適切な取り出し方法を選択することが重要です。一般的な方法には、プッシュロッド、プッシュチューブ、プッシュプレートの排出があり、それぞれ特定の製品タイプに適しています。

プッシュロッドの排出

- 作用原理:製品表面に直接作用します。

- 用途:アンダーカットのない通常の形状に適しています。

プッシュチューブの排出

- 動作原理:製品の外面または内面に沿って動きます。

- 用途:円筒状の製品に最適。

プッシュプレートの排出

- 動作原理:底面全体に接触して排出されます。

- 用途:表面に跡のない大型で平らな製品に使用されます。

排出位置の決定

応力を均一に分散するには、突き出し位置を均一に分散する必要があります。薄い壁や補強リブなどの弱い部分は避けてください。収縮変形2を考慮すると、適切な位置を選択するのに役立ちます。

| 考慮 | アクション |

|---|---|

| 均一分布 | ストレスさえも |

| 弱い部分を避ける | 損傷を防ぐ |

突出力の計算

突き出し力は、クランプ力やプラスチックと金型材料の間の摩擦などの要因によって決まります。それは理論的に計算することも、経験的データから推定することもできます。一般的な力の範囲は 0.5 ~ 3.0 kN/cm² で、特殊な材料や複雑な形状に合わせて調整できます。

突き出し力を正確に計算することで、生産中に製品を変形したり損傷したりすることなく、スムーズに製品を取り出すことができます。ガイド装置の設計3とリセット機構は、金型を確実に動作させるために不可欠です。

複雑な形状には複数の取り出し方法が必要です。真実

複雑な形状にはリブなどの特徴があることが多く、さまざまな取り出し技術が必要になります。

ポリプロピレンは収縮率が低いです。間違い

ポリプロピレンは収縮率が高いことで知られており、射出設計に影響を与えます。

射出成形におけるさまざまな取り出し方法とは何ですか?

これらの複雑なプラスチック部品がどのようにして金型から完璧に取り出されるのか不思議に思ったことはありますか?

射出成形では、プッシュロッド、プッシュチューブ、プッシュプレート、成形部品の取り出しなどの取り出し方法が利用され、製品仕様に合わせてカスタマイズされ、スムーズで損傷のない取り外しが可能です。

プッシュロッドの排出

ボトルキャップのような、シンプルだが不可欠なものを作成していると想像してください。プッシュロッドの取り出しは、型から外れるように優しく押し出すようなものです。シンプルで予算に優しいので、通常の形状のアイテムに最適です。しかし、背中をたたくように、跡が残ることもあります。

利点:

- 費用対効果の高い

- 通常の形状に適しています

短所:

- 製品に跡が残る場合があります

プッシュチューブの排出

プラスチック製のペン軸を手に持つと、それが精密に作られていることがわかります。プッシュチューブ法はこの点で優れており、輪郭にぴったりとフィットして、その形状と外観を確実に維持します。

| 利点 | 短所 |

|---|---|

| 精度を確保 | より複雑なデザイン |

| 外観を保護します | 限定された用途 |

例としては、プラスチック製のペン軸4。

プッシュプレートの排出

大きなプラスチックパレットのような大きくて繊細なアイテムの場合、プッシュプレートの排出は命の恩人です。それは、すべてが傷一つなく形を保っていることを確認するために、優しい手を使うようなものです。

利点:

- 均一な応力分布

- 表面に跡が残らない

大型プラスチックパレットなどの用途に最適です。

成形品を使用した突き出し

場合によっては、金型自体が助けとなることもあります。まるでお気に入りの靴のようにぴったりフィットして足を導きます。この方法は、金型の動きを利用して製品を容易に取り出すことができるため、複雑なデザインでも驚くほどうまく機能します。

利点:

- 既存の金型の動きを活用

- 複雑なデザインに最適

取り出し方法の選択における考慮事項

製品を金型から取り出す方法の選択は、技術的なことだけではありません。それはほとんど芸術です。製品の形状、サイズ、素材のニュアンスを理解することが重要です。突き出し時の変形を避けるための突き出し技術の選択に影響します7 。完璧な仕上がりを得るには、ブレンド方法が鍵となる場合があります。それぞれの選択は品質と効率に影響を与えるため、科学と直感のバランスが常に重要になります。

プッシュロッドの突き出しは、通常の形状に対してコスト効率が高くなります。真実

プッシュロッドの取り出しはシンプルでコスト効率が高く、通常の形状に適しています。

プッシュプレートの排出により製品表面に跡が残る場合があります。間違い

プッシュプレートの排出により、応力が均一に分散されるため、表面に跡が付くのを防ぎます。

金型内の最適な突出位置を決定するにはどうすればよいですか?

金型設計における突き出しプロセスを完璧にする方法を考えたことはありますか?これは精度と実用性のバランスをとる芸術であり、最終製品の品質を左右する可能性があります。

金型内の最適な突出位置を決定するには、製品の形状、サイズ、材料特性を分析して応力を均一に分散し、弱点を回避し、収縮と突出方法の互換性を確認します。

製品特性の分析

私の最初の大きなプロジェクトを覚えています。そこでは製品の幾何学的形状それは、それぞれのピースが完璧にフィットしなければならないパズルを解くようなものでした。単純な形状の製品では、自由に取り出し方法を試すことができましたが、複雑なデザインでは、より戦略的なアプローチが必要でした。たとえば、深い穴のある大きな部品を扱うことで、取り出し時の損傷を防ぐことがいかに重要であるかを学びました。

同様に重要なのは材料特性でした。ポリプロピレン ( PP ) を扱うには、潜在的なクランプ力の変化を考慮する必要がありました。製品の完全性を維持し、変形を避けるためには、正しい排出位置を選択することが不可欠でした。

適切な取り出し方法の選択

- プッシュロッドの排出: これは多くのプロジェクトで私が頼りにしていたものです。シンプルかつ効果的で、特別なアンダーカットのないほとんどの通常形状の製品に適しています。

- プッシュチューブイジェクション:これは、外観の品質を維持することが交渉の余地のないペン軸のような円筒形のアイテムに最適であることがわかりました。

- プッシュプレートイジェクション: 薄肉で平らな製品に最適で、表面に跡がつきません。これはプラスチックパレットの設計時に学んだコツです。

簡単な参照用の比較表を次に示します。

| 方法 | に適しています | 応用例 |

|---|---|---|

| プッシュロッド | 規則的な形状 | ボトルキャップ金型 |

| プッシュチューブ | 中央に穴のある円筒形 | ペン軸型 |

| プッシュプレート | 大きくて平らな表面 | プラスチックパレット金型 |

戦略的な排出ポジショニング

均一な分布の原則は、排出時のストレスを最小限に抑えるための私の信条になりました。円形の製品でも、独特の輪郭を持つ製品でも、ポイントを均等に配置することがバランスの鍵となります。薄い壁や補強リブなどの弱い部分を避けることで、排出段階での損傷を防ぐことができました。

収縮しやすい材料の場合、収縮後を考慮した突き出し位置を決定することが、スムーズな脱型に不可欠でした。収縮変形9を理解することは、私にとって見逃せないものでした。

突出力の計算

排出力の計算は、微妙なバランス作業のように感じられました。理論的手法はクランプ力や摩擦係数などの要素を考慮した枠組みを提供しますが、多くの場合、経験的データがこれらの計算を微調整するのに役立ちました。特に特殊な素材や複雑な形状の場合は調整が必要でした。

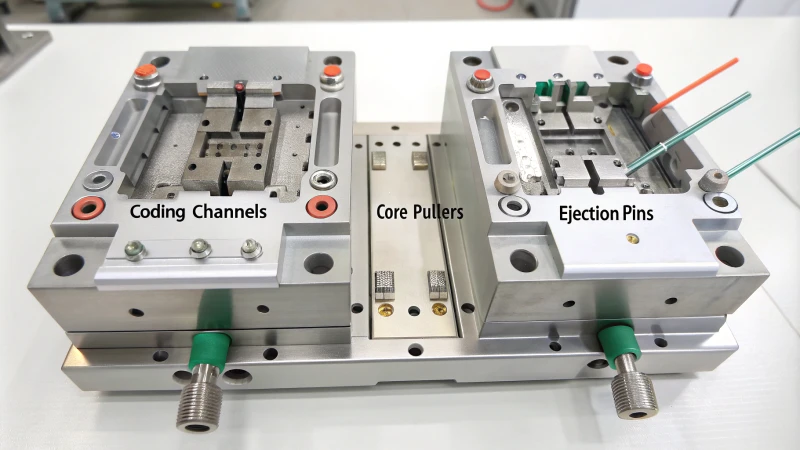

エジェクタ機構と金型コンポーネントの統合

安定性を確保するためのガイド デバイスを設計し、シームレスなリセットを確保することが、私が取り組んだ課題でした。エジェクタ機構と冷却およびコア引き上げシステムを同期させることは、ダンスの振り付けをするようなもので、干渉を避けて金型全体のパフォーマンスを向上させるために、各ステップを完璧なタイミングで行う必要がありました。エジェクター機構10 のを理解することは、特にサイドコアの引き抜きなどの動作中に重要でした。

プッシュロッドエジェクトは円筒状製品に適しています。間違い

プッシュロッドではなくプッシュチューブの排出は円筒状製品に最適です。

均一な分布により、突き出し時の応力を最小限に抑えます。真実

均等に分散された排出ポイントによりストレスが軽減され、損傷が防止されます。

突出力の計算に影響を与える要因は何ですか?

製品を金型から損傷なくスムーズに取り出す方法を考えたことはありますか?それを達成するには、突き出し力を理解することが重要です。

突出力は、材料特性、金型設計、製品形状の影響を受けます。これらの要素を最適化することで、生産効率が向上し、欠陥が最小限に抑えられます。

材料特性

プラスチックの特性は、突き出し力に関しては家の基礎に似ています。収縮率の高い PP を初めて扱ったときのことを思い出します収縮によって生じるクランプ力11を調整する学習曲線でした材料の剛性、つまり弾性率も新たな発見でした。それがこれほど重要な役割を果たすとは誰が予想していましたか?

製品の形状

幾何学は高校生にとっては悪夢だったかもしれませんが、金型設計においては非常に重要です。シンプルな形状は簡単ですが、リブやアンダーカットを追加すると、まったく新しいボール ゲームになります。私はかつて、深い穴のあるプロジェクトに取り組んだことがあります。それは、繊細な壁を傷つけないように地雷原を進むようなものでした。

| ジオメトリの種類 | 排出方法 | 考慮事項 |

|---|---|---|

| 単純 | プッシュロッド | 柔軟なオプション |

| 複雑な | 複数の方法 | 損傷の危険性 |

| 深い穴 | 特殊な手法 | 壁の完全性 |

金型設計

エジェクタ機構の設計は、パズルを組み立てるようなものでした。製品の必要性に応じて、プッシュ ロッド、プッシュ チューブ、プッシュ プレートなど、排出方法12 を選択する必要がありました応力を均等に分散させることは別の課題でした。不均一なストレスは、製品の完全性を脅かす静かな暗殺者となる可能性があります。

動作条件

温度と冷却時間13 は単なる派手な用語ではなく、突出力の計算に影響を与える可能性があります。コアの引き抜きなどの他の金型機構と同期して、すべてが十分に油を塗った機械のように機能するようにする必要があったことを思い出します。

計算方法

理論式を使用する場合でも、経験的なデータを使用する場合でも、それぞれの方法に魅力があります。理論的な計算では投影面積と材料の収縮率が考慮されますが、経験的な方法では過去のデータ14 。これらの数値を調整することで、機械に不必要な摩耗を引き起こすことなく、金型の効率と製品の品質を最適化できるのは興味深いことです。

収縮率の高い材料には、より大きな突出力が必要です。真実

高収縮材料はクランプ力を発揮するため、突き出しの必要性が高まります。

単純な形状は、複雑な形状よりも多くの力を必要とします。間違い

単純な形状は通常、それほど力を必要としません。複雑なものにはさらに必要があります。

突き出し機構と他の金型部品の間で適切な調整を確保するにはどうすればよいですか?

完璧なプラスチック製品を生み出すために、金型部品が複雑に動きながら連携することについて考えたことはありますか?

製品の特性を分析し、適切な突き出し方法を選択し、突き出し力を計算し、互換性のあるコンポーネントを設計することで、適切な調整を確保します。シームレスな金型機能を実現するために、冷却システムとコア引き抜き機構と突出操作のバランスをとります。

製品特性の分析

製品の形状と素材を理解することがゲームチェンジャーとなった最初のプロジェクトを覚えています。私が扱っていたのは、リブやアンダーカットがたくさんある複雑なアイテムでした。当時、このような複雑なデザインには複数の取り出し方法が不可欠であることに気づきました。たとえば、ポリプロピレンの収縮から、脱型時の損傷を防ぐために、適切な取り出し方法を慎重に選択する必要があることが分かりました。

適切な取り出し方法の選択

製品が異なれば、必要な取り出しテクニックも異なります。これは私が仕事中に学んだことです。

- プッシュロッドエジェクション:通常の形状に最適です。

- プッシュチューブエジェクション:円筒状製品に最適です。

- プッシュプレート排出: 跡が目立たない薄肉品に使用します。

| 排出方法 | 応用 |

|---|---|

| プッシュロッド | 規則的な形状 |

| プッシュチューブ | 円筒製品 |

| プッシュプレート | 薄肉製品 |

突出力の計算

排出力を正しくすることは、私の初期の頃からのもう一つの教訓でした。製品領域と材料の収縮に基づく経験値と組み合わせた理論的計算は、このスキルを微調整するのに役立ちました。収縮率の高い特殊なプラスチックの場合は、効果的な脱型を実現するための調整が必要です。

エジェクタ機構の構造設計

エジェクタ機構の設計には精度が求められます。ガイド ピンとスリーブは安定性と精度を提供し、私はこれに大きく依存しています。リセット ロッドを使用する場合でも、スプリングを使用する場合でも、シームレスな操作には排出後の効率的なリセットが不可欠です。

冷却システムとの連携

エジェクター機構と冷却コンポーネントの間の干渉を避けることが重要です。私は常に、両方のシステムが互いのスペースを尊重し、エジェクターの動作のためのスペースを確保しながら冷却効率を維持するようにしています。

同期コア引き出し機構

サイドコア引き抜きを行う金型では、コア引き抜き後にエジェクターが確実に動作するようにすることが、衝突を回避するための鍵となります。特に傾斜スライダーがコアプーラーとエジェクターを兼ねる場合には、思慮深い設計が不可欠です。

これらの要素を理解することは、金型で完璧な調整を達成する私の旅において非常に貴重でした。すべてのプロジェクトで新しいことを学び、製品の品質と生産効率が向上しました。それぞれの金型で、これらすべてのコンポーネントをシームレスに調和させることが私の目標です。

プッシュロッドの排出は薄肉製品に最適です。間違い

プッシュプレートイジェクトはプッシュロッドではなく、薄肉製品に適しています。

排出力は通常、1cm2 あたり 0.5 ~ 3.0kN の範囲です。真実

上記の典型的な排出力範囲は、1cm2 あたり 0.5 ~ 3.0kN です。

エジェクタ機構の設計で避けるべき間違いは何ですか?

何時間もかけてデザインを完成させたのに、細部の見落としが原因で崩れてしまったことを想像してみてください。製造をよりスムーズに行うために、エジェクタ機構設計におけるこれらのよくある落とし穴を回避してください。

製品の特性を考慮し、正しい排出方法を選択し、排出ポイントを正確に配置し、力を正しく計算し、品質と効率を高めるための健全な構造設計を確保することにより、エジェクタ機構の設計ミスを回避します。

製品特性の分析

設計の初期の頃を振り返ると、製品特性がいかに重要であるかを過小評価していたことを思い出します。形状とサイズ16 は、複雑な形状に複数の取り出し方法が必要になるなど、すべてを決定します。私はポリプロピレン製品で苦労して学びました。収縮率が高いので不意を突かれ、取り出し中にしっかりとクランプされてしまいました。現在、私はこれらの問題を回避するために、収縮などの材料特性を常に考慮しています。

適切な取り出し方法の選択

複雑なデザインにはプッシュロッドが使えるだろうと思ったことが一度ありました。跡が残ったり、部品が変形したりするという、初歩的な間違いでした。プッシュチューブ18 がことがわかりました。パズルのピースのように、手法と製品を一致させることが重要です。

| 排出方法 | に適しています | 例 |

|---|---|---|

| プッシュロッド | 規則的な形状 | ボトルキャップ |

| プッシュチューブ | 円筒形 | ペン軸 |

| プッシュプレート | 薄肉表面 | プラスチックパレット |

排出位置の決定

以前は利便性だけを考えて配置していましたが、薄い部品の近くにエジェクターを配置して破片ができてしまったことがきっかけで考え方を変えました。ここで、それらを均等に分配し、収縮変形19 を。

突出力の計算

力の計算は私の宿敵でした。少なすぎると部品が固着してしまいます。多すぎると壊れました。理論的手法と経験的手法を組み合わせて使用することで、多くの頭痛の種から解放されました。今では、クランプ力と摩擦係数が私の頼りになります。

構造設計エラー

初期の頃、私のデザインでは、繰り返し使用するとガイド ピンの位置がずれることがありました。イライラすることについて話してください。ピンやスリーブなどの堅牢なガイド デバイスを確保すると、安定性と精度が維持され、リセットの問題20 。

「適切に調整されたエジェクター機構により、欠陥が最小限に抑えられ、生産性が向上します」と業界の専門家は述べています。

他の金型部品との連携

エジェクター機構と冷却システムの間の相互作用を見落としていたことを覚えています。これは悪い考えでした。干渉が発生し、効率に影響を及ぼしました。現在では、他の金型コンポーネントとのシームレスな統合を確保して、整合性とパフォーマンスを維持しています。

これらの洞察により、デザインが洗練されただけでなく、効率と製品の品質も大幅に向上しました。これらのよくある落とし穴に対処することは、私のプロジェクトにおいて大きな変革をもたらしました。

高収縮材料の場合は、慎重な取り出し計画が必要です。真実

ポリプロピレンなどの材料では、クランプ力を避けるために慎重な計画が必要です。

プッシュロッドは複雑な製品設計に最適です。間違い

プッシュロッドは複雑なデザインに跡を残す可能性があります。他の方法の方が優れています。

結論

射出成形における効果的な突き出し機構の設計には、製品の特性を分析し、適切な方法を選択し、力を計算し、最適なパフォーマンスを得るために他の金型コンポーネントとの調整を確保する必要があります。

-

さまざまなプラスチックの形状やサイズに適した多様な射出技術を検討して、設計プロセスを最適化します。 ↩

-

収縮が金型設計にどのような影響を与えるか、また製品品質への影響を軽減する方法を学びます。 ↩

-

金型の安定性と精度を向上させる効果的なガイド デバイスを設計するための戦略を見つけてください。 ↩

-

プッシュチューブの排出により製品の精度がどのように維持されるかを理解します。 ↩

-

大型製品のプッシュプレート排出のメリットを探ってください。 ↩

-

成形部品が複雑な設計の取り出しをどのように支援するかをご覧ください。 ↩

-

突き出し時の PP の収縮の処理について説明します。 ↩

-

このリンクを参照すると、製品の形状が取り出し方法の選択にどのような影響を与えるかを理解するのに役立ちます。 ↩

-

このリンクでは、収縮が金型設計の選択にどのように影響し、効果的な突き出しを確保するかについて説明します。 ↩

-

ガイドデバイスを理解することで、エジェクタ機構設計の安定性と精度が向上します。 ↩

-

材料の収縮による型締力が必要な突出力にどのような影響を与えるかを調査します。 ↩

-

さまざまな突き出し機構と金型設計におけるその応用について詳しく説明します。 ↩

-

冷却時間が材料特性と突出要件にどのような影響を与えるかを調べます。 ↩

-

突き出し力の調整を決定するための履歴データの使用について説明します。 ↩

-

さまざまなプラスチック製品の設計に最適な取り出し方法を選択するために、さまざまな取り出し方法について学びます。 ↩

-

形状とサイズを理解することで、排出時の損傷を防ぎ、欠陥のない製品を保証します。 ↩

-

材料が異なれば、射出時の動作も異なります。これらの特性を理解することで、適切な設計が保証されます。 ↩

-

適切な方法を選択することで、製品の変形を防ぎ、効率が向上します。 ↩

-

収縮を考慮し、欠陥のないスムーズな脱型を実現します。 ↩

-

エラーなく継続的に動作するには、適切なリセットが非常に重要です。 ↩