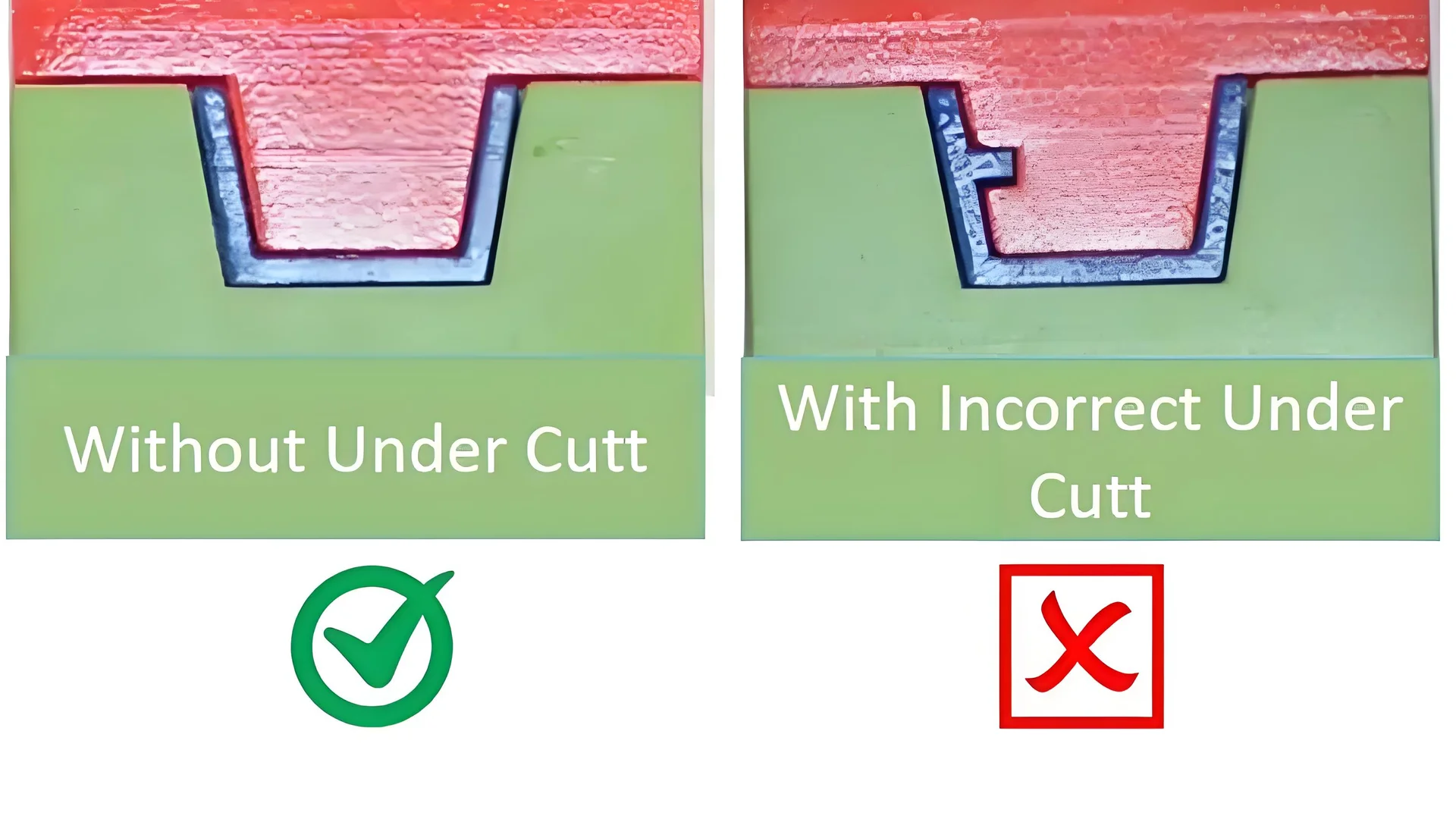

射出成形におけるアンダーカットは、設計者にとって最悪の悪夢のように感じることがあります。しかし、心配しないでください。これらの課題を克服するための実践的な戦略があります。

射出成形におけるアンダーカットに対処するには、スライダーやリフター機構などの戦略的な金型設計だけでなく、複雑な機能を単純化または分解して製品設計を最適化する必要があります。これらのアプローチにより、効率的な生産と高品質の成果が保証されます。

これにより簡単な概要が得られますが、特定の戦略をさらに深く掘り下げると、射出成形プロジェクトを最適化するために必要な洞察が得られます。それぞれの方法を詳しく調べて、その用途と利点を理解しましょう。

スライダー機構により離型ダメージを軽減します。真実

スライダー機構は横方向に移動するため、複雑なフィーチャの削除が容易になります。

スライダー機構はアンダーカット管理にどのように役立ちますか?

スライダー機構は、射出成形時のアンダーカットの管理において極めて重要であり、製品のスムーズなリリースと品質の維持を保証します。

スライダー機構は、金型を開くときに横方向に移動することでアンダーカットに対処し、製品に損傷を与えることなく複雑な形状を取り外すことができます。

射出成形におけるスライダーのメカニズムを理解する

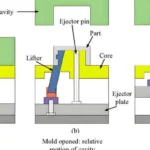

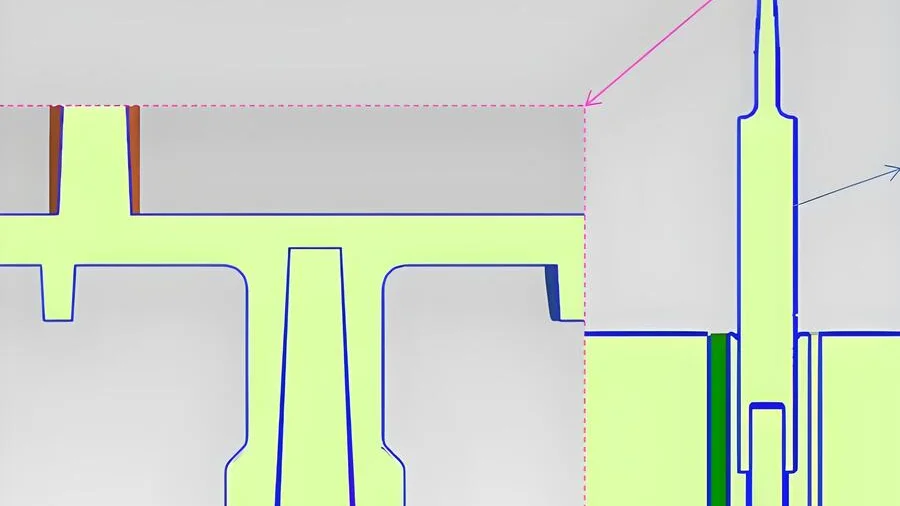

スライダー機構は、射出成形プロセスにおいて、特に側面の反転やアンダーカットを処理する場合に重要な役割を果たします。これらは、特別な対策を講じない限り、金型がスムーズに開かない構造上の特徴です。スライダーは通常、金型の可動部分に取り付けられ、傾斜したガイド コラムまたは油圧装置によって駆動されます。この動きにより、型開き時にスライダーが反転側から後退しやすくなり、成形品の離型がスムーズに行えます。

アプリケーションシナリオ:

スライダは、特にアンダーカットの深さが大きく、形状が規則的である場合、側面の座屈を伴うシナリオで特に役立ちます。一般的な用途としては、ボタン穴のある電化製品の筐体や横吊り構造の自動車内装部品など、側面に溝や穴のある製品が挙げられます。

スライダー機構の動作原理

さらに詳しく調べるために、反転フィーチャーの例として、横穴のあるプラスチックのボックス射出成形金型を考えてみましょう。型開き中、スライダは傾斜したコラムにガイドされて横方向に移動します。この横方向の動きにより、スライダーが側穴から後退し、プラスチックの箱を金型からシームレスに取り外すことができます。

例:

| 製品タイプ | 特徴 | スライダーアプリケーション |

|---|---|---|

| 電化製品ハウジング | サイドボタンホール | スムーズな離型 |

| 自動車内装部品 | サイドハンギング構造 | 効率的な排出 |

スライダー機構を使用するメリット

- 複雑な形状の管理:スライダーを使用すると、製品損傷のリスクを最小限に抑えながら複雑な形状を成形できます。

- 設計の柔軟性の向上:設計者は、標準的な金型では不可能な複雑な設計を作成できます。

- 生産効率の向上:スライダーの使用によりサイクルタイムが短縮され、製品の詰まりによる生産のダウンタイムが最小限に抑えられます。

スライダー機構を金型設計に組み込むことで、メーカーは困難なアンダーカット形状を効果的に管理でき、高品質で欠陥のない製品を実現できます。これらのメカニズムの最適化についてさらに詳しく知りたい場合は、射出成形技術について詳しく調べてください1 。

スライダー機構により、アンダーカット金型での製品の損傷を防ぎます。真実

スライダーは横方向の動きを可能にし、離型時の損傷を防ぎます。

スライダは、金型内の複雑な形状を管理するには効果的ではありません。間違い

スライダーはスムーズな後退により複雑な形状の成形を容易にします。

成形品を取り出すリフター機構の役割は何ですか?

リフター機構は射出成形における革新的なもので、アンダーカットのある複雑な部品の取り出しを簡素化します。その重要な役割を明らかにしましょう。

リフター機構は、取り出し中に斜めに移動することで、内部アンダーカットのある成形品の取り出しを補助し、金型からの離型をスムーズにします。特にアンダーカットが浅く面積が小さい製品に効果を発揮し、成形工程を最適化します。

リフターのメカニズムを理解する

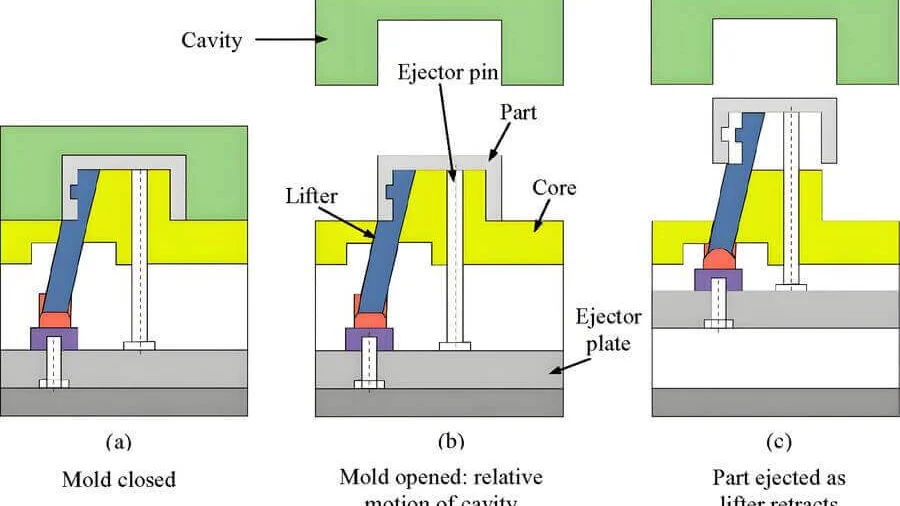

射出成形の分野では、リフター機構は内部アンダーカット2 。金型の可動部分に設置されるリフターの操作は複雑かつ重要です。垂直方向の動きのみに依存する他の機構とは異なり、リフターは斜めに動きます。これにより、複雑な形状やアンダーカットを効率的に処理できるようになります。

動作原理

突き出し段階では、リフターが成形品の反転部分を押します。ここでは斜めの動きが重要です。これは、金型キャビティから部品を取り出すだけでなく、部品に損傷や歪みを引き起こすことなくアンダーカットをスムーズに取り外すのにも役立ちます。

リフター機構の応用例

リフター機構は、以下の場合に特に役立ちます。

- 内部逆バックル:内部補強のあるプラスチック容器や小さな内部バックルを組み込んだおもちゃの部品などのアイテムを製造する場合。

- 浅いアンダーカット:アンダーカットが深すぎず、範囲が狭い部品に適しており、リフターは精度を達成するのに最適です。

たとえば、内側にバックルが付いているペットボトルのキャップを考えてみましょう。ここでは、リフター機構がキャップの構造的完全性を損なうことなく効率的にキャップを押し出すことができ、常に完璧なフィット感を保証します。

リフターを念頭に置いた設計

利点

- 金型効率の向上:リフター機構を組み込むことで、メーカーは金型の効率を高め、サイクル タイムを短縮し、スループットを向上させることができます。

- 汎用性:リフターはさまざまな製品や設計に適応できるため、多くの製造シナリオで多用途に選択できます。

課題と考慮事項

リフターは非常に便利ですが、設計については慎重に検討する必要があります。排出中に製品が損傷する可能性を防ぐために、移動角度と接触点を正確に設計する必要があります。

要約すると、リフター機構を理解して実装することで、射出成形プロセスを大幅に最適化し、複雑な製品設計を効率的に管理しながら高品質の結果を保証できます。金型設計戦略についてさらに詳しく調べる場合は、リフターを統合することで生産ラインの機能がどのように変化するかを検討してください。アンダーカットに効果的に対処するためのさらなる洞察については、スライダー メカニズム3およびその他の革新的なソリューションについてさらに詳しく調べてください。

リフター機構は排出時に垂直方向のみに動きます。間違い

リフター機構は垂直方向だけでなく斜め方向にも動き、アンダーカットに対応します。

リフター機構によりサイクルタイムが短縮され、金型の効率が向上します。真実

リフターを組み込むとサイクルタイムが短縮され、金型効率が向上します。

強制脱型がアンダーカットの有効な解決策となるのはどのような場合ですか?

射出成形における強制脱型は、特に柔軟な材料で作られた部品の場合、アンダーカットに対処する場合に状況を一変させる可能性があります。

強制脱型は、アンダーカット領域の弾性が高く、取り外し時に製品を損傷することなく変形できる場合に適しています。このアプローチは、ソフト フックやゴム シールなど、浅いアンダーカットを持つ小さくて柔軟なプラスチック部品に最適です。

強制脱型について

強制脱型は、成形部品の材料特性により損傷することなく弾性変形が可能な場合に射出成形で使用される技術です。この戦略は、材料の弾性を利用してアンダーカットを効果的に管理します。

重要な考慮事項

弾性が鍵:強制脱型を使用するための主な基準は、材料の弾性です。 TPE などの材料は、脱型プロセス中の歪みに耐えることができます。材料は高い弾性率と破断点伸びを備え、永久変形することなく伸びて元の形状に戻ることができる必要があります。

アプリケーションシナリオ

伸縮性のある小さな部品

柔らかいゴム製シールや小さなプラスチック製フックなどの製品の場合、強制脱型が有利です。この弾性により、これらのアイテムは、通常はより複雑な金型設計が必要となる金型の特徴を通過することができます。

- 例:軽量用途向けに設計された小さな柔らかいプラスチックのフックは、取り出し中に曲がる能力があるため、強制脱型の恩恵を受けることができます。

浅いアンダーカット

強制脱型は、深さが複雑な金型調整を必要としない浅いアンダーカットに適しています。

- 例:座屈が最小限に抑えられた柔らかいゴム製シールでは、自然な弾性がスムーズな取り外しに役立ちます。

強制脱型適性評価

強制脱型を選択する前に、この方法が特定の製品のニーズに合うかどうかを評価することが重要です。簡単な評価チェックリストは次のとおりです。

| 基準 | 説明 |

|---|---|

| 素材の弾性 | 素材は十分な伸縮性を持っていますか? |

| アンダーカット深さ | アンダーカットは、脱型時の損傷を避けるのに十分浅いですか? |

| 生産量 | この方法はあなたの生産規模において経済的に実行可能ですか? |

結論と次のステップ

強制脱型により金型の設計が簡素化され、コストが削減されますが、材料の特性と用途の要件を慎重に検討することが重要です。弾力性が設計ニーズと一致するシナリオでは、このアプローチは効率を確保するだけでなく、製品の完全性も維持します。

射出成形プロセス4で強制脱型をどのように実装できるかについてさらに詳しく知るには、詳細なケーススタディと専門家の推奨事項を調べてください。

強制脱型は、軟質プラスチックの浅いアンダーカットに最適です。真実

浅いアンダーカットにより損傷することなく変形でき、強制脱型に最適です。

剛性の高い部品には強制脱型は不向きです。真実

高い剛性により、安全な強制脱型に必要な弾性変形を防ぎます。

製品設計の最適化により射出成形はどのように簡素化できるのでしょうか?

射出成形の効率を最大限に高めるには、最初から複雑さを最小限に抑えた鋭い製品設計から始まります。

製品設計を通じて射出成形を簡素化するには、複雑なアンダーカット形状の削減、バックル構造の最適化、コンポーネントの分解が含まれます。設計段階の早い段階でこれらの要素に対処することで、メーカーはよりスムーズな生産プロセス、コストの削減、製品品質の向上を実現できます。

設計を合理化して金型生産を簡素化

射出成形を簡素化する基本的な方法の 1 つは、最初に製品設計を最適化することです。アンダーカットやバックルなどの機能の不必要な複雑さを最小限に抑えることで、メーカーは金型の構築を容易にし、生産サイクルをより効率的にすることができます。たとえば、複雑なバックル構造5をより単純な形状に再設計すると、成形上の課題を大幅に軽減できます。

設計者はコンピュータ支援設計 (CAD) ソフトウェアを使用して、潜在的な問題を視覚化し、設計を最適化できます。初期のシミュレーションは問題領域の特定に役立ち、設計者は物理的な金型の作成を開始する前に情報に基づいた調整を行うことができます。

複雑な特徴の分解

もう 1 つの効果的な戦略には、複雑な製品コンポーネントをよりシンプルで管理しやすいセクションに分解することが含まれます。そうすることで、各部品を個別に成形し、後で組み立てることができるため、複雑なアンダーカットを処理する複雑な成形機構の必要性が回避されます。

| 特徴 | 従来のアプローチ | 最適化されたアプローチ |

|---|---|---|

| 複雑なバックル | 一体型デザイン | 分解されたセクション |

| 大きなアンダーカット | 単一部品金型 | モジュラーアセンブリ |

このアプローチは、アンダーカットが重大な課題となる大型製品に特に有益です。たとえば、内部に複数のアンダーカットがある大型のプラスチック製ハウジングを、成形しやすい小さな部品に分割し、スナップまたは接着方法を使用して組み立てることができます。

材料の選択と構造上の考慮事項

射出成形用の製品設計を最適化するには、適切な材料を選択することが重要です。材料の弾性と柔軟性は、設計上の決定に影響を与える可能性があります。たとえば、より高い弾性を備えた材料を選択すると、離型時の材料の柔軟性に依存するアンダーカットを最小限に抑えた設計が可能になります。

さらに、構造上の考慮事項6、反りなどの欠陥を防止し、より一貫した製品生産を保証できます。製品のすべての部分が構造要件を満たしていることを確認することは、成形後の製品の完全性を維持するのにも役立ちます。

設計段階でこれらの戦略を統合することにより、メーカーは生産を合理化するだけでなく、製品の全体的な品質と信頼性も向上します。

アンダーカットを減らすことで、射出成形プロセスが簡素化されます。真実

アンダーカットを最小限に抑えることで金型の複雑さが軽減され、生産が容易になります。

複雑なバックルにより金型生産の効率が向上します。間違い

複雑なバックルは金型を複雑にし、効率的な生産を妨げます。

結論

効果的なアンダーカット戦略を採用することで、成形性が向上するだけでなく、製品の機能性も向上します。これらの洞察を実装して、射出成形プロジェクトを合理化します。

-

金型の効率と製品の品質を向上させるテクニックを発見します。: 射出成形のサイドアクションを使用して射出成形設計を最適化するには、プロセスを十分に理解する必要があります。 ↩

-

リフターが複雑な金型設計を簡素化する方法をご覧ください。: リフターは主に射出成形プラスチック部品の内部アンダーカットを形成するために使用され、同時に突き出し機能も提供します。 ↩

-

アンダーカットを効率的に処理するための補完的な方法を発見します。最も基本的なレベルでは、スライダーは金型の開閉の垂直方向の動きを水平方向の動きに変えるために使用されます。スライド… ↩

-

強制脱型技術に関する専門家の洞察とケーススタディを探索します。: 製品の品質を向上させ、サイクルタイムを短縮し、最終製品の欠陥を最小限に抑えるための射出成形における効果的な脱型技術を探索します。 ↩

-

バックル設計の複雑さを軽減する方法を発見します。: #1 「シェルとインフィル」方法をベンチマークとして使用します · #2 シミュレーション データを使用してシェルの厚さを変化させます · #3 段階的な格子駆動を作成します… ↩

-

成形を成功させるための重要な構造要素について学びましょう。: 壁の厚さは材料に依存します。 · 抜き勾配を追加すると、部品の取り外しが容易になります。 · 半径により材料の流れが改善されます。 · コア抜きによりコストが節約されます。 · アンダーカットがあるかどうか… ↩