多色射出成形の複雑な世界をナビゲートするのは、スリル満点ですが気が遠くなるジェット コースターのように感じるかもしれません。

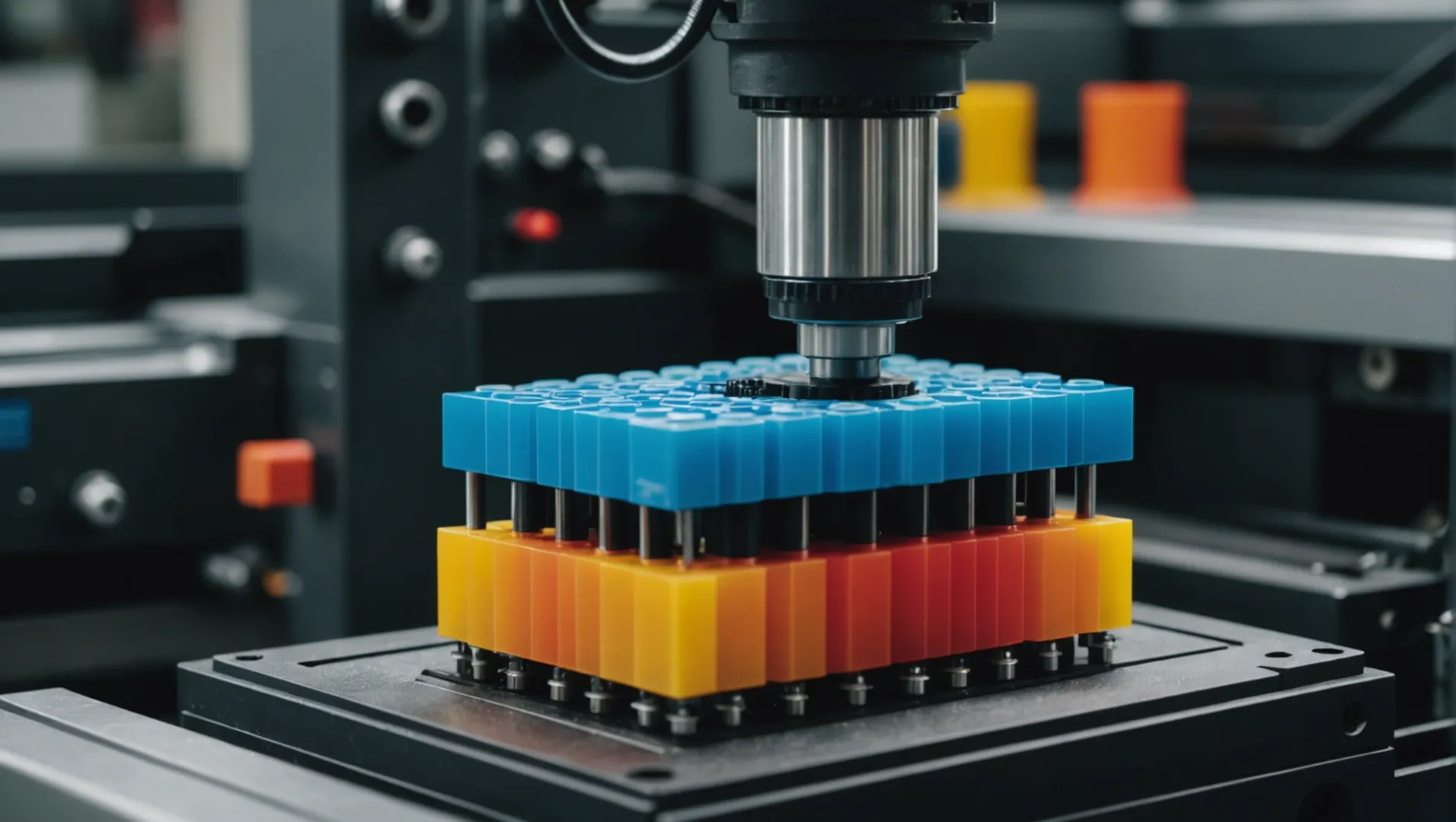

熱可塑性プラスチックの多色射出成形における一般的な欠陥には、色の混合不良、層化、バリ、気泡、寸法のずれなどがあります。ソリューションには、材料選択の最適化、プロセスパラメータの調整、金型設計の改善による製品品質の向上が含まれます。

しかし、これらの欠陥を理解することは始まりにすぎません。生産成果を真に向上させる実用的なソリューションを探求していきませんか。

相溶性のない材料により層化が発生します。真実

適合しない材料は接着力を低下させ、層状化を引き起こします。

材料の選択は多色射出成形にどのような影響を与えますか?

適切な材料を選択することは、多色射出成形を成功させるために非常に重要であり、美観と機能性の両方に影響します。

材料の選択は、互換性、色の混合、欠陥率に影響を与えるため、多色射出成形に影響を与えます。互換性のある材料を選択すると、層別化や寸法のずれなどの一般的な問題を防ぐことができます。適切な材料の選択により、効果的な色分布と最適な製品性能が保証されます。

多色射出成形における材料の適合性

多色射出成形に関しては、異なるプラスチック材料間の互換性が最も重要です。互換性のない材料は、層間の接着不良などの問題を引き起こし、層状化を引き起こす可能性があります。たとえば、融点や粘度が異なる材料は効果的に結合せず、界面が弱くなる可能性があります。

このような問題を回避するには、同様の加工条件と互換性のある化学構造を持つ材料を選択することが不可欠です。この互換性により、層間のシームレスな結合が保証され、層別化のリスクが軽減されます。材料の適合性の調査1、技術データシートを参照し、選択した材料間の相互作用を評価するための予備テストを実施することが含まれます。

色の混合に対する材料特性の影響

選択した材料の特性は、射出成形プロセス中の色の混合方法に大きく影響します。たとえば、材料の流動特性が不適切な場合、一部のプラスチック内の顔料が不均一に分散する可能性があります。粘度の高い材料では顔料の分散が不均一になり、混色不良などの不具合が発生する場合があります。

適切な流動特性と顔料適合性を備えた材料を選択することで、メーカーはより良い色の混合を実現できます。顔料分散液2 のなどの技術により、製品全体の色の均一性をさらに高めることができます。

不良率への影響

材料の選択は、多色射出成形における不良率を決定する上でも重要な役割を果たします。特定の材料は、その物理的特性が金型設計やプロセス パラメータと適切に一致していない場合、バリや気泡などの問題が発生しやすくなります。

たとえば、過剰な収縮を伴う材料を選択すると、寸法にずれが生じる可能性があります。また、熱安定性が低い材料を選択すると、閉じ込められたガスにより気泡が発生する可能性があります。安定性と低い収縮率で知られる材料を選択すると、これらのリスクを軽減できます。

| 欠陥 | 材質に関係する原因 | 解決 |

|---|---|---|

| 層別化 | レイヤー間の非互換性 | 適合する材質を選択してください |

| 色の混合が不十分 | 粘度が高いため分散が不均一になりやすい | より優れた流動特性を備えた材料を使用する |

| 寸法偏差 | 過度の収縮 | 低収縮素材を選択する |

さまざまな材料特性が射出成形プロセスにどのような影響を与えるかを理解することで、メーカーは情報に基づいた意思決定を行い、製品の品質を向上させ、欠陥を減らすことができます。材料の適切な組み合わせを選択することは、一貫した信頼性の高い多色射出成形製品を実現するための重要なステップです。

互換性のない材料は層別の問題を引き起こします。真実

層化は、互換性のない材料が適切に結合できない場合に発生します。

粘度が高いため、顔料が均一に分散されます。間違い

粘度が高いと顔料の分散が不均一になり、欠陥の原因となることがあります。

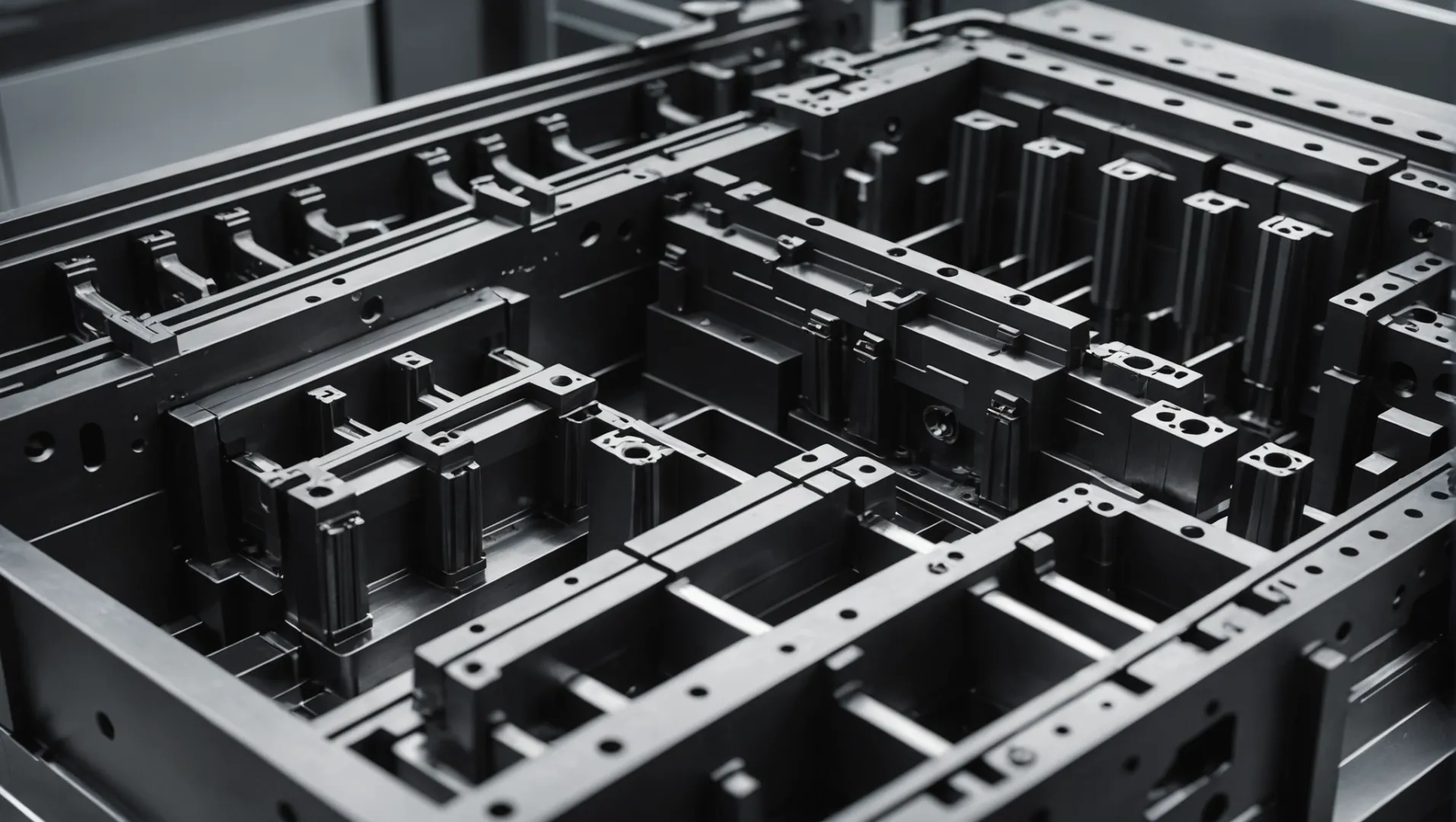

金型設計は欠陥防止にどのような役割を果たしますか?

金型の設計は、射出成形の欠陥を防ぐ上で極めて重要であり、製品の品質に直接影響します。

効果的な金型設計により、最適な材料フロー、正確な温度制御、正確なキャビティ寸法が確保され、欠陥が最小限に抑えられます。戦略的なデザイン調整を通じて、色の混合不良やフラッシュなどの問題に対処します。

最適なマテリアルフローの確保

欠陥防止における金型設計の主な機能の 1 つは、最適な材料の流れを確保することです。、溶融物の均一な分布を容易にし、色の混合不良。これには、流れをスムーズに導くためにゲートとランナーを戦略的に配置することが含まれます。

たとえば、バランスの取れたランナー システムを使用すると、溶融物が均一に分散され、層状化が防止されます。さらに、粘度が一致しないと流れの不均衡が生じる可能性があるため、金型の設計では、多色射出成形に使用されるさまざまなプラスチック材料の粘度を考慮する必要があります。

正確な温度制御

温度制御も金型設計を通じて取り組む重要な側面です。温度管理が不十分だと、過剰なフラッシュや色の融合が不十分になるなどの問題が発生する可能性があります。コンフォーマル冷却チャネルなどの高度な温度制御システムを備えた金型設計は、成形プロセス全体を通じて一貫した温度を維持するのに役立ちます。

これにより、溶融物が理想的な温度に保たれ、不適切な熱条件によって引き起こされる欠陥のリスクが軽減されます。たとえば、温度変化を監視するセンサーを組み込むと、リアルタイムの調整が可能になり、最終製品の品質が最適化されます。

正確なキャビティ寸法

金型の設計も、正確なキャビティ寸法を確保する上で重要な役割を果たします。偏差があると、寸法の偏差やバリなどの不要な形状が発生する可能性があります。金型の製造精度は非常に重要です。高品質の素材と高度な加工技術が必要です。

磨耗や初期誤差により、金型のキャビティ サイズが製品仕様と一致しないシナリオを考えてみましょう。この不一致は、製品の完全性を損なう欠陥につながります。定期的なメンテナンスと正確な製造は、これらのリスクを軽減するのに役立ちます。

金型設計による特定の欠陥への対処

-

バリとバリの防止:バリは、過剰な材料が金型キャビティから漏れ出るときに発生します。これは、型締力の精度を高め、金型の位置合わせを確実にすることで軽減できます。

-

気泡とボイドの削減:金型内の効果的な通気システムを設計することで、閉じ込められたガスを放出し、射出成形中によく発生する気泡やボイドに対処します。

表を利用して、さまざまな設計要素が特定の欠陥タイプにどのような影響を与えるかを説明できます。

| デザイン要素 | 対処された欠陥の種類 |

|---|---|

| バランスの取れたランナー | 不十分な色の混合、層別化 |

| コンフォーマル冷却 | バリ、バリ |

| 正確なキャビティ設計 | 寸法偏差 |

| 効果的な通気 | 気泡と空隙 |

これらの側面に焦点を当てることで、金型設計は多色射出成形プロセスにおける欠陥を防止するための積極的な戦略になります。

射出成形における混色不良を防ぐ金型設計。真実

戦略的なゲートとランナーの配置により、材料の流れが均一になります。

コンフォーマルな冷却チャネルにより、フラッシュ欠陥のリスクが増加します。間違い

温度の一貫性を維持し、フラッシュのリスクを軽減します。

より良い結果を得るためにプロセスパラメータを最適化するにはどうすればよいでしょうか?

多色射出成形のプロセスパラメータを最適化すると、製品の品質が大幅に向上し、欠陥が減少します。

射出成形のプロセスパラメータを最適化するには、温度、圧力、速度の制御に重点を置きます。これらの設定を調整すると、材料の流れと色の分布が改善され、混合不良や層別化などの欠陥が軽減されます。定期的なモニタリングと調整により、一貫した高品質の結果が保証されます。

主要なプロセスパラメータを理解する

多色射出成形では、いくつかのプロセスパラメータが最終製品の品質を決定する上で重要な役割を果たします。これらには、溶融温度、射出速度、圧力が含まれ、それぞれが成形プロセスの特定の結果に寄与します。

-

溶融温度: プラスチック材料が溶融する温度は、適切な流れと色の混合を実現するために非常に重要です。温度が高すぎると過剰な混合が生じ、色の境界がぼやける可能性があり、一方、温度が低すぎると顔料の分散が悪くなる可能性があります。

-

射出速度: このパラメータは、溶融プラスチックが金型キャビティに充填される速度に影響します。射出速度が速いと、異なる色の溶融物が互いに干渉し、色の分布が不均一になる可能性があります。逆に、速度が遅いと充填が不完全になる可能性があります。

-

射出圧力: 金型キャビティ内の材料の流れを維持するには、適切な圧力が不可欠です。圧力設定が正しくないと、成形部品にバリやバリが発生する可能性があります。

最適化のための戦略

1. 溶融温度の微調整

最適な結果を得るには、特定の材料と顔料の特性に応じて溶融温度を調整します。実験的トライアルを実施すると、それぞれの用途に最適な温度設定を決定するのに役立ちます。

2. 射出速度と圧力のバランス

射出速度と圧力を慎重に下げて、色の分布を乱すことなくスムーズに充填できるようにします。層化や気泡などの欠陥を避けるために、これらのパラメーターが正確に設定されていることを確認してください。

3. 定期的なモニタリングと調整

高度な監視システムを実装して、プロセス条件の変化をリアルタイムで追跡します。データを定期的に確認することで、オペレーターは必要な調整を迅速に行うことができ、最適な生産品質を維持できます。

精密制御のための高度な技術

テクノロジーを導入すると、最適化の取り組みをさらに強化できます。例えば、リアルタイム監視システム4、成形プロセスについての洞察を提供し、すべてのパラメータの正確な制御を可能にする。このようなシステムは、検出された異常に基づいて設定を自動的に調整し、一貫した製品品質を保証します。

圧力センサー5利用して金型キャビティ内の変動を検出し、気泡やボイドなどの欠陥を防ぐタイムリーな介入を可能にします。

全体として、プロセスパラメータを最適化するには、各設定が最終製品にどのような影響を与えるかを深く理解する必要があります。これらのパラメータを体系的に調整し、高度な技術を採用することで、メーカーは多色射出成形プロセスを大幅に改善できます。

溶融温度が高いと色にじみが生じます。真実

溶融温度が高すぎると、色が過剰に混合し、境界がぼやけます。

射出速度が遅いため、色の分布が改善されます。間違い

速度が遅いと塗りつぶしが不完全になる可能性があり、必ずしも色分布が良くなるわけではありません。

高度な監視テクノロジーの利点は何ですか?

高度な監視テクノロジーは、リアルタイムの洞察を提供し、意思決定プロセスを強化することで業界に革命をもたらしています。

高度な監視テクノロジーは、リアルタイムのデータ収集、効率の向上、予知保全、安全性の強化など、多くのメリットをもたらします。これらのテクノロジーを統合することで、企業は業務を最適化し、コストを削減し、全体的な生産性を向上させることができます。

リアルタイムのデータ収集

高度な監視テクノロジーの最も重要な利点の 1 つは、リアルタイムでデータを収集できることです。この機能により、企業は情報に基づいた意思決定を迅速に行うことができます。たとえば、製造部門では、リアルタイム監視は生産ラインのパフォーマンスを追跡し、ボトルネックを特定するのに役立ち、それによってダウンタイムが削減され、効率が向上します。

リアルタイムのデータ収集は環境モニタリングにも役立ちます。農業などの産業は、土壌の状態、天候の変化、作物の健康状態を監視し、収量を向上させるためのタイムリーな介入を可能にすることで恩恵を受けることができます。農業の監視ツール6 は、これらのテクノロジーがどのように生産性を向上させるかを示しています。

効率の向上

リアルタイムの洞察により、企業は非効率を削減して業務を合理化できます。たとえば、物流における高度な監視システムは車両の位置と交通状況を追跡し、動的なルート調整を可能にします。これにより、時間が節約されるだけでなく、燃料消費量と運用コストも削減されます。

医療分野では、遠隔監視デバイスが継続的な患者データを提供するため、病院に行く必要性が減り、医療専門家が緊急の症例に集中できるようになります。この効率により、リソースの割り当てが改善され、患者の転帰が改善されます。

予知保全

高度な監視テクノロジーにより、履歴データを分析して機器の故障を予測することで、予知保全が可能になります。このプロアクティブなアプローチは、故障が発生する前にメンテナンス活動をスケジュールするのに役立ち、予期せぬダウンタイムを最小限に抑え、機器の寿命を延ばします。予知保全の利点7 は、機器の信頼性が重要である航空や自動車などの分野で明らかです。

安全性の強化

環境上の危険が蔓延している鉱業や建設などの業界では、安全性が最優先されます。高度な監視システムは潜在的なリスクについて警告を発し、事故を防ぐための即時行動を可能にします。たとえば、鉱山のガス検知器は有害な排出物を早期に特定し、作業員の安全を確保します。

都市環境では、スマート監視システムが高度な監視を使用して、異常な活動を検出し、緊急サービスを迅速に派遣することで公共の安全を向上させます。

これらのテクノロジーを活用することで、企業は運用能力を強化するだけでなく、より安全な作業環境を確保し、より高品質のサービスを提供することができます。8の現実世界への応用を調査すると、さまざまな分野にわたる監視テクノロジーの変革の可能性が明らかになります。

リアルタイムのデータ収集により、意思決定の速度が向上します。真実

リアルタイムのデータにより、企業は情報に基づいて迅速な意思決定を行うことができます。

予知メンテナンスにより、予期せぬダウンタイムが増加します。間違い

予知メンテナンスは、障害を予測することで予期せぬダウンタイムを削減します。

結論

これらの欠陥に正面から取り組むことで、生産効率が向上するだけでなく、製品の品質も向上します。

-

シームレス層接合に適合する材料を選択する方法をご覧ください。: このブログ投稿では、ダブルショット射出成形用に複数の材料を選択する際に考慮する必要がある要素について説明します。 ↩

-

成形品の色の均一性を高めるテクニックを学びます。均一な色を実現するには、樹脂内での着色剤の適切な混合と分散が重要です。混合不足、分散不良… ↩

-

金型の設計が射出成形の色の均一性にどのように影響するかを学びます。: 樹脂では、混合するために複数の顔料が作られるため、使用する色の選択肢が広がります。このプロセスでは、事前に混合または「配合」された色が... ↩

-

監視システムが一貫した品質を確保し、廃棄物を削減する方法をご覧ください。: 製造ロスを削減する … プラスチック業界は非常に競争が激しいため、クラリプロドはお客様の生産ロスを最小限に抑えるためにここにいます。 ↩

-

センサーがどのように精度と欠陥防止を強化するかを学びましょう。: 高品質の圧力センサーを使用すると、射出成形部品の品質低下を最小限に抑え、工具寿命を延ばすことができます。 ↩

-

リアルタイム監視がどのように作物管理の効率を高めるかをご覧ください。: 農業における IoT 監視ソリューションを使用するメリット · 生産性の最大化 · 品質の向上 · 農薬の必要性の削減。 ↩

-

予知保全がダウンタイムを最小限に抑え、機器の寿命を延ばす方法を学びましょう。: 予知保全の 7 つの利点 · 機器故障の減少 · MTTR の短縮 · 資産寿命の延長 · 正確な資産データ · 検証 … ↩

-

業界全体にわたる監視テクノロジーの多様なアプリケーションを探索します。最高の IT 監視ツールはリソースの問題を迅速に検出し、重要な問題を解決するよう適切な回答者に警告します。 ↩