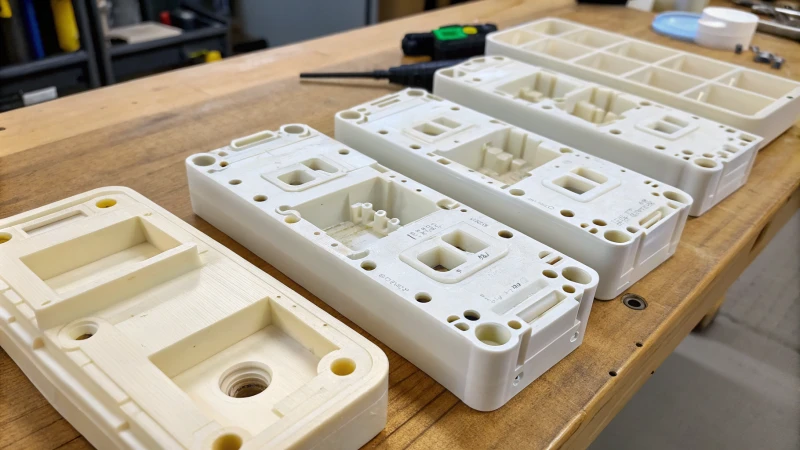

プラスチックの部品を見て「何が起こったんだろう?」と思ったことはありませんか?本当にそうなんです。通常、射出成形における一般的な問題がこれを引き起こします。

射出成形品の一般的な欠陥には、バリ、収縮、ウェルド マーク、フロー マーク、シルバー ストリーク、光沢の低下、気泡などがあります。金型の設計エラー、材料の問題、プロセスの構成ミスがこれらの問題を引き起こします。見た目と使用感の両方に影響します。

私が働いている工場での最初の大きなプロジェクトを覚えています。私たちはデザインを完成させるために数週間を費やしましたが、バリや収縮などの問題に直面することになりました。バリとは、金型の端にある薄いフレークを意味します。これは、高い射出圧力または不十分な金型分離によって発生します。冷えるにつれてプラスチックが空間を満たさないと、収縮によりへこみが残ります。

これらの問題を認識することは非常に重要でした。ただ見るだけではありませんでした。問題が起こった理由を理解し、解決策を見つけることが重要でした。それぞれの欠陥が物語を語ります。金型の設計、材料の選択、加工における特別な詳細について説明します。これらの詳細を調べていくと、パズルを解くような気分になります。製品の品質と生産効率の両方が大幅に向上します。

過剰な射出圧力によりバリが発生します。真実

射出圧力が高すぎると材料が染み出し、バリが発生します。

収縮は金型設計とは無関係です。間違い

金型の設計が不適切であり、冷却速度に影響を与えるため、収縮が発生する可能性があります。

Flash は製品の品質にどのような影響を与えますか?

お気に入りのデバイスに小さな欠陥があるのを見たことがありますか? Flash によって変更される可能性があります。

バリは部品上に醜い余分な部分を形成するため、製品の品質に影響を与えます。見た目も機能も低下します。この問題は、多くの場合、射出圧力が高すぎるか、金型が適切に位置合わせされていないことが原因で発生します。

射出成形におけるバリ

バリは、成形時にプラスチックが漏れ出てエッジが薄くなることによって発生します。正しく収まらない余分なビットがあるパズルのピースを想像してください。オーバーフローは、高圧や金型の位置ずれによって発生します。これらの不要なアーティファクト1、製品の美的魅力に影響を与えるだけでなく、除去するために追加の後処理が必要になる場合もあります。

フラッシュの原因

- 高い射出圧力: 水を注ぎすぎるようなものです。余分な圧力により、プラスチックが不要な場所に押し込まれます。射出圧力が型締力を超えると、プラスチック溶融物が不要な領域に逃げてバリが形成されます。

- 金型の不正確さ: 曲がったフレームでドアを閉めるのは困難です。金型の位置合わせが悪い場合も同様の影響があります。金型のパーティング面に隙間があったり、インサートのマッチングが悪いとバリが発生する可能性があります。

- 材料の流動性: 一部のプラスチックは容易に流動し、問題を引き起こします。プラスチック材料の過剰な流動性もバリの原因となる可能性があります。

フラッシュの影響

フラッシュは見栄えが悪いだけでなく、組み立て時に問題を引き起こします。部品がうまく噛み合わない場合があり、特に細部が重要な電子機器では非常に厄介です。

| 側面 | インパクト |

|---|---|

| 美学 | 視覚的な魅力の低下 |

| 機能性 | 組み立て時の干渉 |

| 料金 | 後処理の増加 |

フラッシュを最小限に抑える

バリを止めるには、成形を注意深く制御する必要があります。

- 圧力制御: 漏れを防ぐために適切な射出圧力を維持し、過剰な材料のオーバーフローを防ぐために射出圧力が安全な制限内にあることを確認します。

- 金型設計の精度: 定期的なチェックにより、すべての部品が完璧にフィットするようになります。パーティングラインの隙間を防ぐには、正確な金型設計と定期的なメンテナンスが重要です。

- 材料の選択: フラッシュの可能性を減らすために、適切な流動性を備えた不要な流れを減らす材料を選択します。

これらの詳細を理解することで、企業はおそらく製品の品質2、製造プロセスを容易にするでしょう。私のような人間にとって、フラッシュの修正は常に優れた製品を作るために不可欠です。

フラッシュの問題に対処すると、製造結果が変わります。生産品質の大幅な向上につながり3 、メーカーとエンドユーザーの両方に同様の利益をもたらします。

フラッシュは製品の美観を低下させます。真実

フラッシュにより余分な素材が目に見えて生じ、製品の美観が損なわれます。

高い射出圧力によりバリの発生を防止します。間違い

射出圧力が過剰になると、材料が隙間に押し込まれてバリが発生します。

射出成形で収縮凹みが発生するのはなぜですか?

収縮凹みは射出成形で発生します。これらのへこみは、完璧な部分を困難な問題に変えます。初めて彼らと対峙したときのことを思い出します。根本原因を見つけることが問題を解決する鍵であることを理解しました。

射出成形における収縮凹みは、壁の厚さが均一ではないために発生します。プロセス中の圧力が不十分であることも問題の原因となります。さらに、冷却が適切に管理されていないことがよくあります。これらの要因により、プラスチック溶融物が冷える際に厚い領域を適切に充填することができなくなります。へこみの原因となります。

シュリンクデントの原因

金型の設計を始めたばかりの頃は、収縮による凹みに直面して本当に混乱しました。このような小さな落ち込みは予想外でした。これらの欠陥について学ぶのは困難でしたが、いくつかの重要なことがわかりました。

1. 不均一な壁の厚さ

以前、壁の厚さが異なる部品を設計したことがあります。賢いなと思いました。しかし、厚い部分は冷却が遅くなり、迷惑な収縮による凹みが発生します。教訓は得られましたか?この問題を避けるために、設計中は壁の厚さを同じに保ちます。均一な厚さが重要です。

2. 保持圧力が不十分である

冷却中に保持圧力がいかに重要であるかを見落とすことがありました。十分な圧力がないと、材料は厚い部分を埋めることができず、へこみにつながりました。圧力を調整するとすべてが変わりました。金型には正しいパッキンが必要です。

3. 冷却時間の管理

急激な冷却は部品の反りを引き起こすことに気付きました。部品の取り出しが早すぎると、部品が固化していない可能性があります。適切な冷却時間を見つけることは、強力な部品にとって非常に重要です。タイミングが重要です。

収縮による一般的な射出成形欠陥

| 欠陥の種類 | 説明 | 原因 |

|---|---|---|

| フラッシュ(オーバーフロー) | 金型エッジに余分なプラスチックが形成される | 高い射出圧力または不適切な金型設計 |

| 溶接痕 | 色の変化のある線状マーク | 不適切なゲート位置または不十分な通気 |

| フローマーク | 波状の表面跡 | 不均一な流速または低い溶融温度 |

さまざまな成形欠陥に関する私の経験は啓発的でした。それぞれの欠陥は、ある欠陥を修正しても他の欠陥は解決しないことを私に個別に教えてくれました。

たとえば、射出速度4 を溶接マークには効果がありましたが、収縮の問題は解決されませんでした。

素材の選択

適切な素材を選ぶことも重要です。一部のプラスチックは流動しやすいため、さらに収縮します。材料特性5 を知ることは、設計に非常に役立ちました。

新しい材料を試したり要素を追加すると、収縮の可能性が大幅に減少します。この先進的な考え方により、製品の成功6 。私はどのプロジェクトでも常にこれを目指しています。

肉厚が不均一になると収縮による凹みが発生します。真実

厚い部分は冷却が遅くなり、充填不足やへこみの原因となります。

高い射出圧力により収縮による凹みを防止します。間違い

高圧ではバリが発生する可能性があり、収縮による凹みは防止できません。

成形品に溶接痕が現れるのはなぜですか?

理想の成形品の設計に心血を注いだ頃を思い出してください。おそらくあの迷惑な溶接跡があなたを見つめ返しているでしょう。

ウェルドマークは、プラスチック溶融物が金型内で分かれて再び一緒になるときに発生します。これは通常、不適切なゲート設計、十分な通気口がない、または間違った注入設定が原因で発生します。

溶接痕を理解する

初めて溶接痕に遭遇したことを今でも鮮明に覚えています。それはまるで幽霊が私の完璧な作品にかすかな線を引いたかのようでした。溶融したプラスチックが剥離・接合することにより、成形品に線として現れる跡です。この分割と結合により、アイテムの他の部分とは異なる目立つ、または異なる輝きを放つラインが作成されます。

溶接痕の原因

1. ゲートの設計:

以前、間違った位置にゲートを備えた部品を作成したことがあります。そのため、溶融物が分裂して結合し、溶接跡が残りました。適切なゲート設計7、均一な流れが確保され、この問題が防止されます。

2.金型の通気:

通気が悪いと、流れの部分に空気が閉じ込められ、分子鎖の完全な融合が止まります。私のデザインの 1 つが品質テストに合格しなかったとき、私はこのことを苦労して学びました。換気を改善すると、空気を完全に排出できるため、これらの煩わしいラインを取り除くことができます。

3. 射出成形パラメータ:

樹脂温度や射出速度などの設定を変更することが重要です。温度や速度が低いと溶融が不十分になり、溶接痕が生じる可能性があることがわかりました。材料の特性に基づいて調整を行う必要があります。

その他の要因

| 要素 | 説明 |

|---|---|

| マテリアルフロー | 流れが不十分だと部分的な融着が発生します。 |

| 部品の形状 | 複雑な形状では溶接痕が発生する可能性が高くなります。 |

| 材質の種類 | 一部のプラスチックは溶接の問題が発生しやすいものがあります。 |

溶接痕の軽減

溶接跡を減らすには、効果的な設計とプロセス管理が非常に役立ちます。

これらの戦略を使用すると、おそらく製品の品質が向上し、溶接痕が減り、業界が期待する美的基準と機能的基準の両方を満たすことができるようになります。

ゲート位置が不適切だと溶接跡が発生します。真実

不適切なゲート設計により、溶融物が強制的に分割されて再結合され、マークが形成されます。

すべてのプラスチックは同様に溶接跡がつきやすいものです。間違い

プラスチックが異なれば、溶接の問題に対する感受性も異なります。

フローマークを最小限に抑えるにはどうすればよいですか?

理想的なプラスチック製品の作成に何時間も費やしたものの、醜いフローマークに直面したことはありませんか?はい、私もです。一緒にこの問題を解決し、デザインを完璧に保ちましょう。

メルトフローを調整することで射出成形時のフローマークを軽減します。これには、温度、射出速度、金型表面の仕上げを微調整することが含まれます。これらの変更は、よりスムーズで魅力的な最終製品を実現するのに役立ちます。よりスムーズで魅力的な製品が完成しました。

フローマークを理解する

プロジェクトで初めてフローマークに出会いました。大きな平らな作品には、いたるところに波と縞模様がありました。このような跡はメルトフローが不均一なために発生し、製品の外観や機能を損ないます。

プロセスパラメータの最適化

フローマークを最小限に抑えるには、プロセスパラメータを正しく設定することが重要です。

- 溶融温度: 溶融温度をわずかに上げると流動性が向上します。材料の損傷を避けるために、バランスをとる必要があります。

- 射出速度: 安定した射出速度により、溶融物の流れがスムーズに保たれます。

| パラメータ | 推奨されるアクション |

|---|---|

| 溶融温度 | 流動性を高めるために増やす |

| 射出速度 | 一貫したフローを最適化する |

金型設計の改善

より良い金型設計は、フローマークを減らすために私が使用するもう 1 つのコツです。

- ゲート設計: ゲートを正しく配置すると、溶融物が均一に分配されます。これは私にとって状況を変えました。

- 表面仕上げ:金型表面を研磨することで摩擦が軽減され、流れがスムーズになります。

フローマークに対処するための効果的な金型設計テクニック9について詳しく説明します

材料特性への対処

使用されるプラスチックの種類は、流動特性に大きな影響を与えます。

- プラスチックタイプ: 流動特性の良い材料を選択すると、多くの問題を回避できます。

- 添加剤: 添加剤によって流動性が向上し、抵抗が減少することがあります。

より良い成形結果を得るために、材料選択戦略10 を検討してください

定期メンテナンス

金型は良好な状態を維持する必要があります。これは私がいつもやっていることです:

- 洗浄: 定期的に洗浄することで、流れを妨げる可能性のある蓄積を防ぎます。

- 点検:定期的な点検により、摩耗や損傷をトラブルが発生する前に早期に発見します。

金型メンテナンス チェックリスト11 を採用して、装置を最高の状態に保ちます。

射出パラメータ12から金型条件に至るまで、これらの根本原因を理解することは、正確な解決策を見つけるのに役立ちます。このアプローチにより、欠陥が大幅に減少し、常に優れた製品を生み出すことができました。

溶融温度を上げるとフローマークが減少します。真実

溶融温度が高いと流動性が向上し、不均一な流れが最小限に抑えられます。

不均一なゲート設計によりフローマークが増加します。真実

ゲートの配置が不適切であると、プラスチック溶融物が不均一に分布します。

透明なプラスチックのシルバーの縞模様を修正するにはどうすればよいですか?

透明なプラスチック製品にある迷惑な銀色の縞模様は、よく目に留まります。彼らはただ醜いだけではありません。また、品質が低いことを意味する場合もあります。この問題は詳しく調べる必要があります。適切に対処する時期が来ています。

透明プラスチックに銀線が入るのは、成型時の湿気やガスにより発生します。解決策の 1 つは、まず材料を乾燥させることです。もう1つは温度設定を調整することです。また、金型内の通気孔が適切に機能する必要があります。

原因を理解する

シルバー ストリークは、射出成形プロセス中にプラスチック材料内の水分や揮発性物質がガスを生成することによって発生します。これらのガスは、溶融物が流れるときに製品の表面に銀色の線や明るい線を生成し、特に透明なプラスチックで顕著です。

| 問題 | 原因 |

|---|---|

| シルバーストリークス | 射出中にプラスチック中の水分や揮発性物質がガスを形成し、目に見える線が発生する |

プラスチック材料の予備乾燥

射出成形の前に、プラスチック材料を完全に乾燥させて水分を除去する必要があります。 ABS やポリカーボネートなどの素材に含まれる水分は劣化やシルバー ストリークの原因となる可能性があるため、この手順は非常に重要です。湿気管理手段13 を実施すると、この問題を大幅に軽減できます。

処理パラメータの最適化

処理パラメータを調整することも効果的な戦略です。

- 温度:材料の分解を避けるために、バレルの温度が高すぎないことを確認してください。一貫した流れを維持するために金型温度も監視します。

- 射出速度:ガスを効率的に逃がすために射出速度を遅くします。

金型設計の強化

シルバーストリークを防ぐには、適切な金型設計が重要です。

- 金型の通気:閉じ込められた空気を逃がすために、金型に適切な通気があることを確認します。通気が不十分だと圧力が上昇し、ガスが発生する可能性があります。

- ゲート設計:ゲートの位置を最適化して、均一な流れを促進し、ガスの閉じ込めを最小限に抑えます。高度な金型設計テクニック14を探索します。

これらのソリューションを理解することで、メーカーは製品の品質を向上させ、欠陥を最小限に抑え、透明なプラスチック部品が美観と機能の両方の基準を確実に満たすことができます。

プラスチック材料を事前に乾燥させると、銀色の縞模様が発生するのを防ぎます。真実

予備乾燥により、成形中にガス発生の原因となる水分を除去します。

バレル温度が高いと、プラスチックのシルバーストリークが減少します。間違い

高温は分解を引き起こし、ガスの発生を増加させる可能性があります。

結論

この記事では、バリ、収縮、ウェルド マーク、フロー マーク、シルバー ストリークなどの射出成形製品の一般的な欠陥と、その原因と製品品質を向上させるための解決策について説明します。

-

射出成形プロセスでバリが発生する理由とそれを防ぐ戦略について詳しく説明します。 ↩

-

フラッシュが製品全体の品質と改善戦略にどのような影響を与えるかを調べてください。 ↩

-

フラッシュなどの欠陥を管理して生産品質を向上させるさまざまな方法を見つけてください。 ↩

-

射出速度を調整して溶接跡を最小限に抑え、より適切なプロセス制御を通じて製品の品質を向上させる方法について学びます。 ↩

-

収縮に影響を与える材料特性を調べて、射出成形プロジェクトに適したプラスチックを選択します。 ↩

-

適切な材料を選択することで製品のパフォーマンスがどのように向上し、収縮などの一般的な欠陥が軽減されるかをご覧ください。 ↩

-

ゲートの位置を最適化すると欠陥が減り、製品の構造的および美的品質が向上します。 ↩

-

金型の通気技術を理解すると、空気の閉じ込めを排除し、製品の品質を向上させることができます。 ↩

-

適切なゲート設計と金型研磨によりフロー マークを大幅に最小限に抑える方法をご覧ください。 ↩

-

最適な流動特性を持つ材料を見つけて成形効率を高めます。 ↩

-

メンテナンスルーチンを実施して、一貫した金型のパフォーマンスを確保します。 ↩

-

どの射出設定がフローマークの形成を最も効果的に防止するかを学びます。 ↩

-

湿気制御技術を探求すると、最適な材料条件を確保することで、シルバーストリークなどの欠陥を防ぐことができます。 ↩

-

高度な金型設計技術により、ゲートの配置と通気を最適化し、シルバーストリークなどの欠陥を最小限に抑えるための洞察が得られます。 ↩