あらゆる細部が重要となる、複雑な射出成形の世界へご案内します。

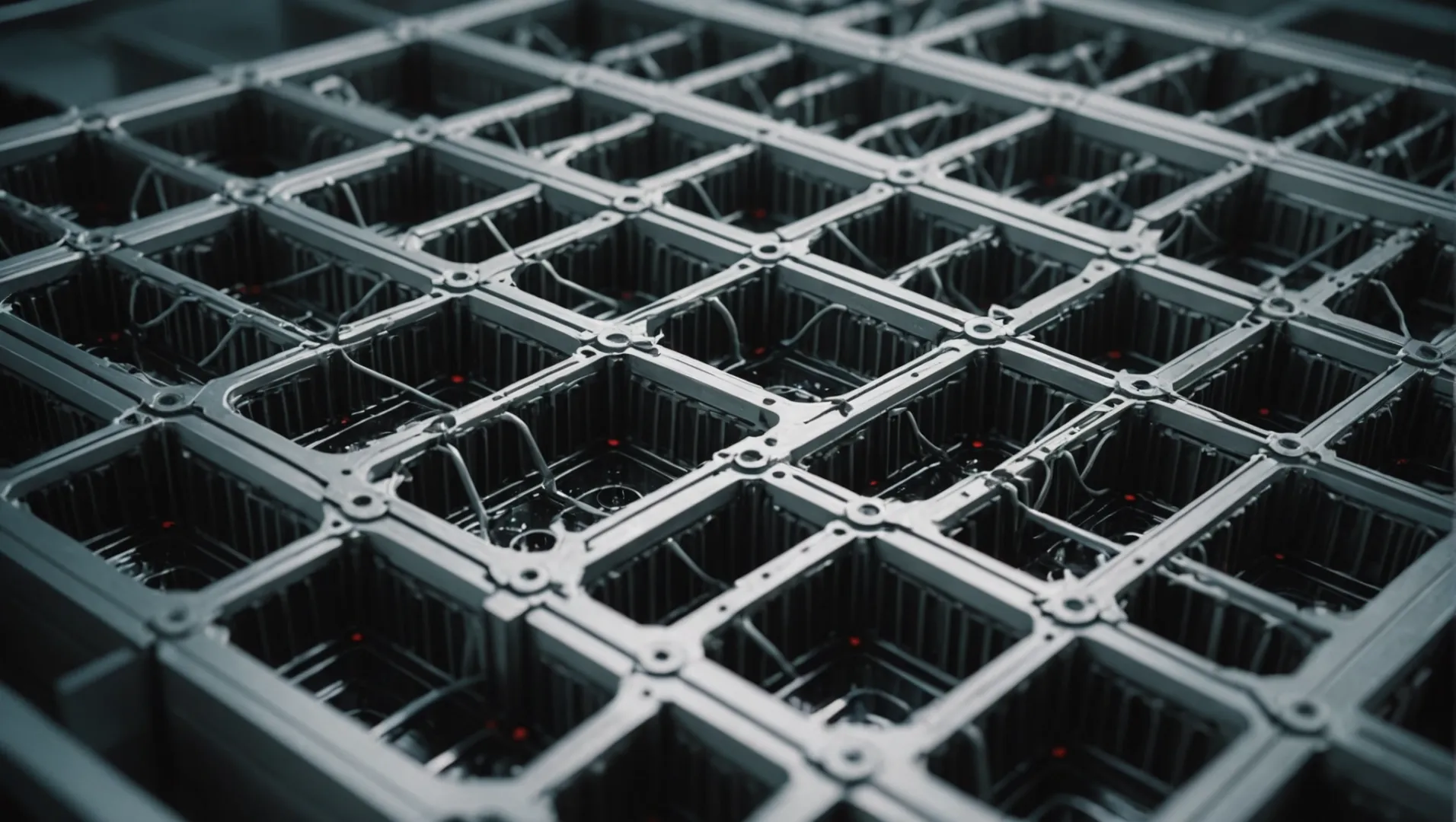

水路の設計は、成形品の寸法精度、機械的特性、表面品質に直接影響する効果的な冷却を確保するため、射出成形金型では非常に重要です。適切な設計により、サイクルタイムが短縮され、生産効率が向上し、生産プロセスが安定します。

しかし、表面を超えて探索すべきことはまだたくさんあります。水路の設計が製品の品質と製造効率の構造にどのように複雑に織り込まれているかをさらに深く掘り下げていきますので、ぜひご参加ください。

水路径は金型の冷却効率に影響します。真実

最適な直径によりバランスのとれた冷却が保証され、金型の完全性が維持されます。

水路の直径は冷却効率にどのように影響しますか?

水路の直径は射出成形金型の冷却効率を決定する上で極めて重要であり、製品の品質と製造速度の両方に影響を与えます。

射出成形金型の水路の直径は、冷却効率にとって非常に重要です。直径が小さいと水の流れが制限され、冷却が不十分になる可能性がありますが、直径が大きすぎると金型の強度が損なわれる可能性があります。通常 Ø6 ~ Ø12mm の最適な直径により、バランスのとれた冷却が確保され、金型の完全性が維持されます。

冷却における水路直径の役割

射出成形の分野では、水路の直径が冷却性能に大きく影響します。冷却効率は、最終製品の寸法精度や機械的特性に影響を与えるだけでなく、成形プロセス全体のサイクルタイムも決定します。

最適な直径の選択

通常、水路の直径は、金型のサイズと複雑さに基づいて、Ø6mm から Ø12mm の範囲で選択されます。冷却の必要性がそれほど厳しくない小型のコンポーネントや金型の場合、多くの場合、直径 Ø6 ~ Ø8mm で十分です。逆に、より大きな部品や急速な熱放散が必要な部品では、直径が Ø10 ~ Ø12mm に近い方が有利になる可能性があります。この選択により、適切な流量が確保され、歪みや内部応力などの欠陥につながる可能性のある過熱や不均一な冷却が防止されます。

表 1: 推奨される水路直径

| 金型サイズ | 推奨直径 |

|---|---|

| 小型射出部品 | Ø6~Ø8mm |

| 大型インジェクションパーツ | Ø10~Ø12mm |

流量と構造的完全性のバランスをとる

直径を大きくすると流量が増加し、冷却効率が向上しますが、課題も生じます。チャネルが大きすぎると、金型の構造的完全性が弱くなったり、製造プロセスが複雑になったりする可能性があります。一方、直径が小さいと水の流れが制限され、冷却が不十分になりサイクル時間が長くなる可能性があります。したがって、射出成形金型の性能と耐久性の両方を最適化するには、これらの要素のバランスをとることが重要です。

実際的な意味

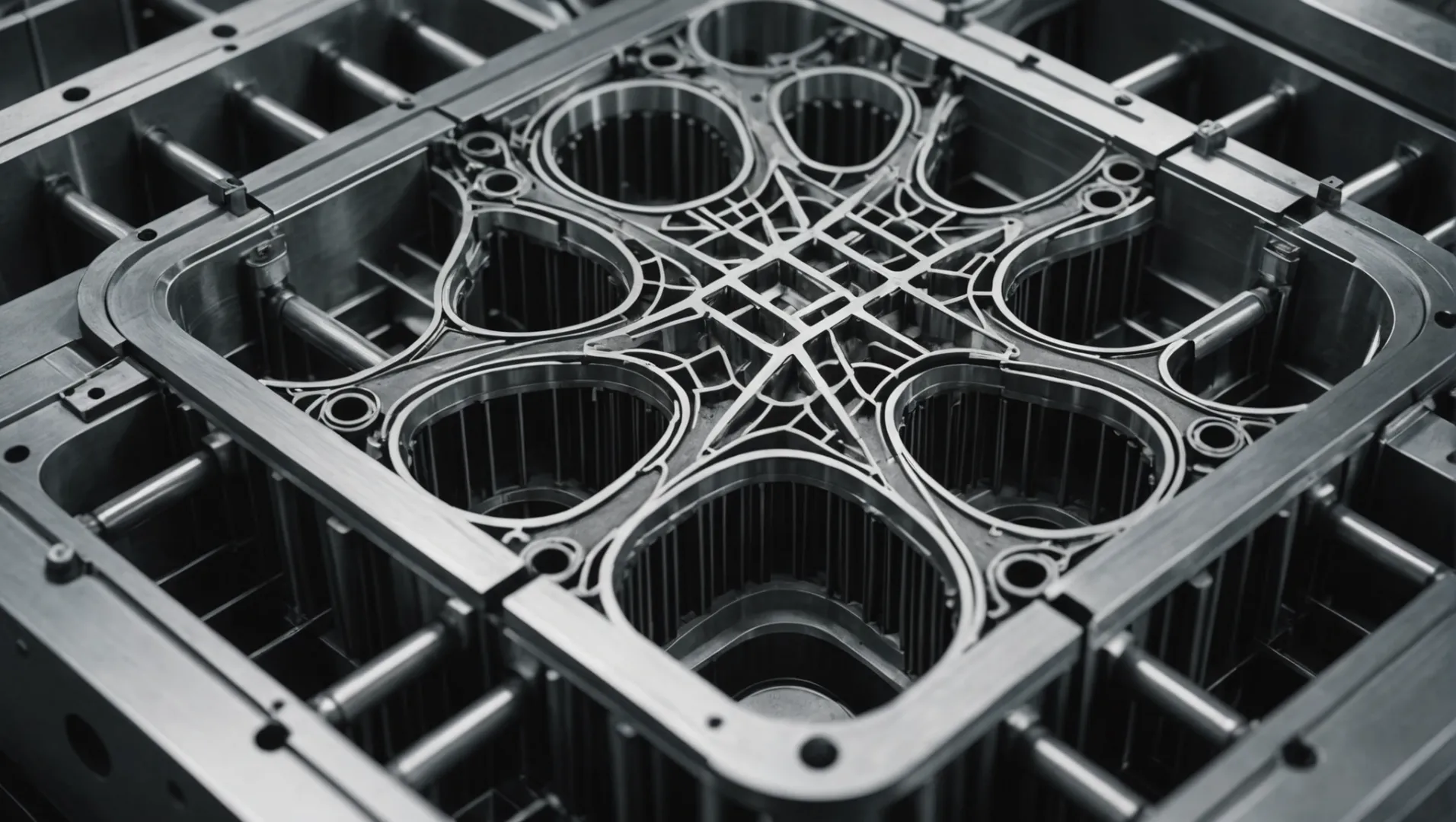

さまざまな幾何学的プロファイルにわたって一貫した冷却を必要とする複雑な自動車部品1を考えてみましょうここでは、金型の強度を損なうことなく均一な温度分布を確保するために、異なるチャネル直径を戦略的に組み合わせることもできます。

他のデザイン要素との相互作用

水路径は、キャビティ面2や水路配置などの他の設計要素と複雑に関係する。金型の損傷や非効率的な熱伝達の危険を冒さずに冷却効果を最大化するには、理想的には、距離はチャネル直径の 1.5 ~ 2 倍である必要があります。

直径を慎重に選択し、他の設計パラメータとの相互作用を考慮することで、メーカーは冷却効率、製品品質、生産速度の大幅な向上を達成できます。

水路を小さくすることで冷却効率が向上します。間違い

直径が小さいと流れが制限され、冷却効率が低下します。

チャネル直径が大きくなると、金型構造が弱くなる可能性があります。真実

直径が大きすぎると、金型の強度が低下する可能性があります。

水路の配置は金型の性能にどのような役割を果たしますか?

金型内の水路配置の影響を理解することは、射出成形のパフォーマンスを最適化するために重要です。

水路の配置は、均一な冷却を確保することで金型の性能に大きく影響し、製品の品質と生産効率に影響を与えます。適切に配置すると、欠陥を防止し、構造の完全性を維持し、サイクル時間を短縮できます。

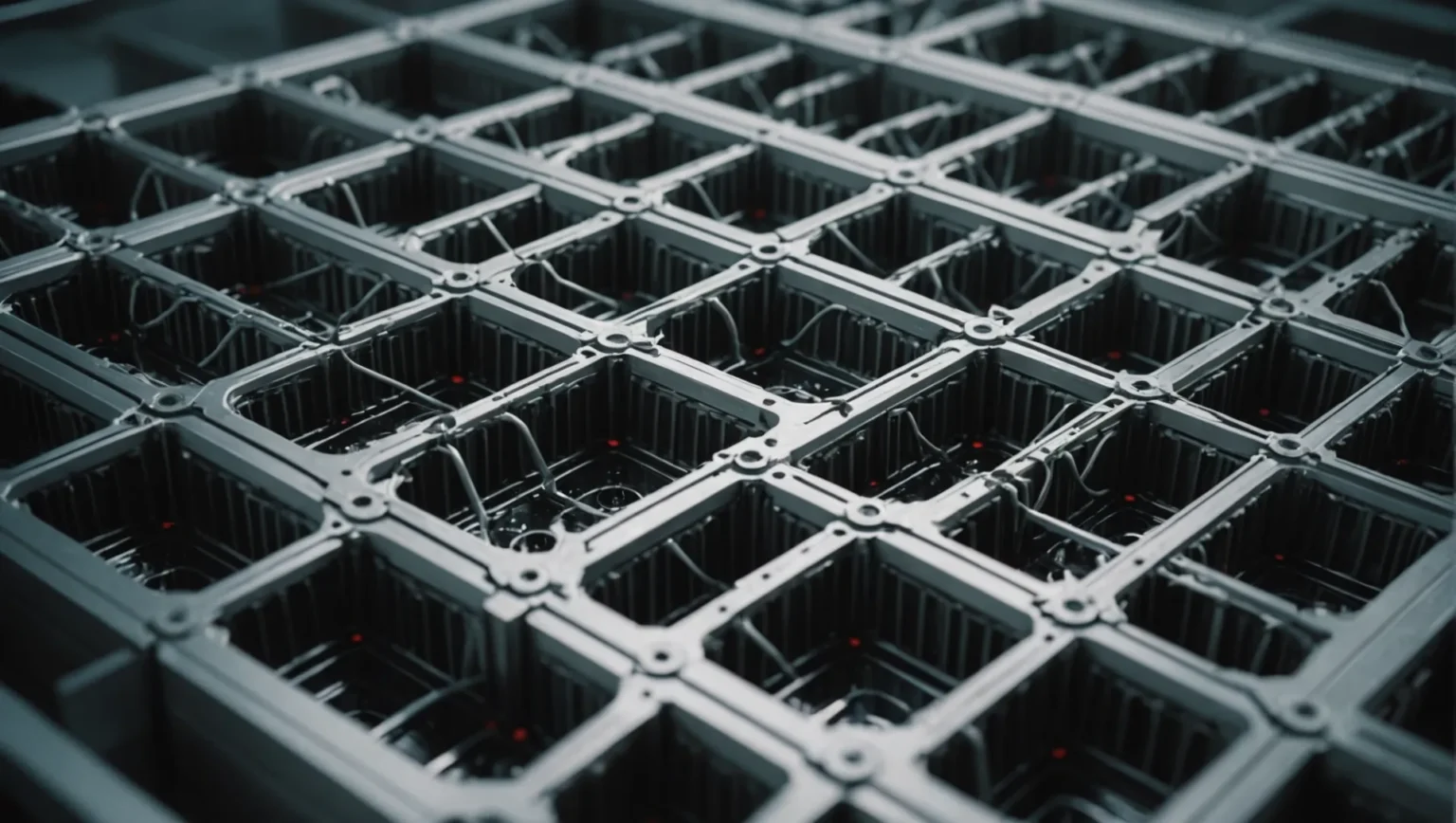

水路配置の背後にある科学

射出成形では、水路の配置によって、金型からの熱の放散効率が決まります。水路を戦略的に配置することで、金型設計者は、成形部品の完全性を維持するために不可欠な一貫した温度制御を実現できます。

-

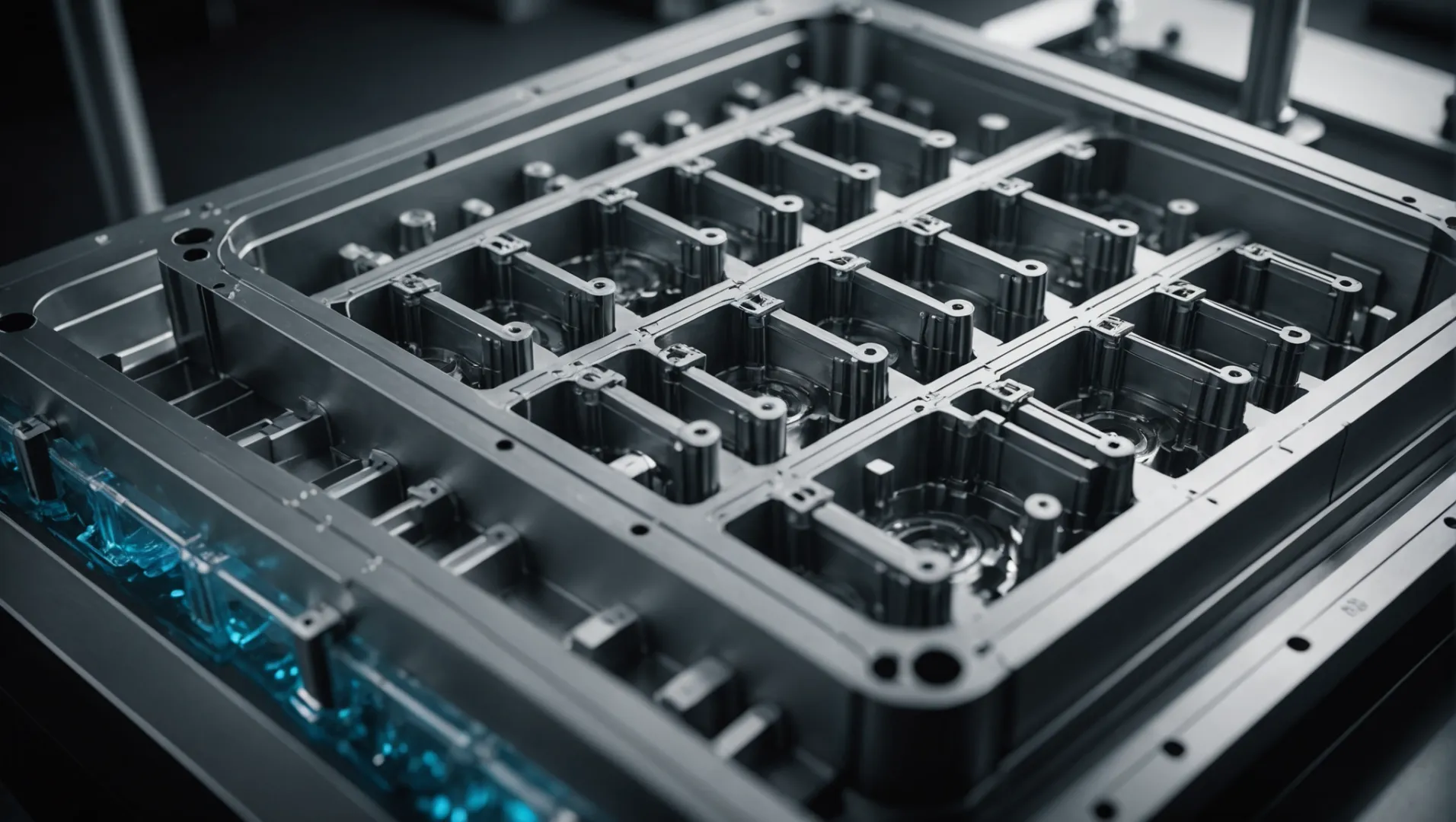

平面配置: この方法は通常、平らな部品または単純な形状の部品に使用されます。部品の輪郭に平行にチャネルを配置することで、均一な冷却が確保され、反りや収縮の問題が防止されます。たとえば、平面配置テクニック3 は、完璧なフラット パネルを作成する場合に非常に効果的です。

-

周囲の配置: プラスチックカップなどの円形部品に最適で、周囲の配置は周囲の均一な冷却を維持するのに役立ちます。これにより、片面が他方よりも早く冷えて変形が生じるのを防ぎます。

-

三次元配置:複雑な部品にはより複雑な水路の設定が必要です。さまざまな面や方向にチャネルを組み込むことで、複雑な金型であっても均一に冷却することができます。たとえば、3 次元設計4が不可欠です。

構造の完全性と冷却効率のバランスをとる

水路とキャビティ表面の間の距離も重要な役割を果たします。最適な距離により、金型の強度を損なうことなく効果的な冷却が保証されます。通常、この距離はチャネルの直径の 1.5 ~ 2 倍であり、冷却効率と金型の耐久性のバランスが確保されます。

さらに、これらのチャネルの直径は慎重に選択する必要があります。直径が小さいと水の流れが不十分になる可能性があり、直径が大きいと金型の構造が弱くなる可能性があります。大型の金型や厳しい冷却が必要な金型の場合は、直径範囲 Ø10 ~ Ø12mm が推奨されます。

最適化された水路設計による生産の向上

考え抜かれた水路レイアウトにより、製品の品質向上だけでなく生産効率も向上します。成形サイクルの最大 80% を占める冷却時間を短縮することで、メーカーはスループットを大幅に向上させることができます。実際には、水路の設計を強化することで冷却時間を約 10% 短縮でき、量産環境での大幅なコスト削減につながります。

要約すると、金型内の水路の戦略的な配置は、製品の品質と製造効率の両方に影響を与える多面的なプロセスです。チャネルの配置、直径、金型キャビティへの近さなどの要素を慎重に考慮することで、メーカーは射出成形で優れた結果を達成できます。

平面配置により平坦部の反りを防止します。真実

平面配置により均一な冷却が確保され、反りの問題が防止されます。

水路の直径が大きいほど常に冷却が向上します。間違い

直径が大きくなると金型構造が弱くなり、効率に影響を与える可能性があります。

冷却は射出成形の製品品質にどのような影響を与えますか?

射出成形における冷却は非常に重要であり、製品の寸法精度、機械的特性、表面品質に影響を与えます。

冷却は、収縮、内部応力、表面仕上げに影響を与えるため、射出成形における製品の品質を決定します。適切な冷却により均一な収縮が保証され、寸法精度と機械的特性が向上し、溶接マークやエアマークなどの欠陥が防止されます。

射出成形における冷却の科学

冷却は射出成形プロセスにおいて重要な段階です。これは、溶融プラスチックが金型キャビティに充填された直後から始まり、その重要性はどれだけ強調してもしすぎることはありません。冷却段階は、部品を金型からいかに早く取り出すことができるかだけでなく、意図した用途で部品がどの程度うまく機能するかにも影響します。

冷却の主な目的は、溶融プラスチックを、歪みなく脱型力に耐えられる温度まで凝固させることです。これには、冷却速度と温度を正確に制御する必要があります。ばらつきがあると、最終製品の寸法や構造の完全性に差異が生じる可能性があります。

寸法精度への影響

寸法精度を維持するには均一な冷却が重要です5 。成形品の一部の領域が他の領域よりも早く冷却されると、不均一な収縮が発生する可能性があります。たとえば、部品の一端が厚い場合、その部分の冷却が遅くなり、反りや位置ずれが発生する可能性があります。適切に設計された水路システムにより、金型全体で均一な熱放散が確保され、電子機器の精密部品などの用途に不可欠な厳しい公差が維持されます。

機械的特性の向上

冷却速度はポリマーの結晶化度と分子配向に影響を与え、強度や靱性などの機械的特性に直接影響します。通常、冷却速度が速いと結晶構造が少なくなり、非晶質相の恩恵を受ける特定のポリマーにとっては有利になる可能性があります。

たとえば、高い耐衝撃性が必要な自動車部品の製造では、冷却速度を制御することで、靭性と剛性の間で必要なバランスを実現することができます。

表面品質に関する考慮事項

冷却が最適化されていない場合、溶接マークやエアマークなどの表面欠陥が一般的な課題となります。これらの欠陥は、冷却が不均一な場合に発生し、金型キャビティ内の異なるフロー フロントの融合が不完全になります。考え抜かれた水路配置6により、一貫した冷却速度が提供され、これらの問題が最小限に抑えられます。

さらに、急速または不均一な冷却により表面張力が発生し、目に見える欠陥として現れたり、表面仕上げの品質が低下したりする可能性があります。効果的な冷却戦略を通じてこれらの要因を管理することにより、メーカーは製品の美しさと機能性の両方を向上させることができます。

射出成形における冷却の役割は、凝固をはるかに超えています。製品の品質に影響を与えるため、製造を成功させるための基礎となり、外観から性能に至るまですべてに影響を与えます。

冷却は射出成形における寸法精度に影響を与えます。真実

均一な冷却により不均一な収縮が防止され、厳しい公差が維持されます。

冷却速度が速いと、ポリマーの結晶化度が高まります。間違い

一般に、冷却が速いと、結晶性が低下し、非晶質構造が多くなります。

最適化された水路は生産効率を向上させることができますか?

最適化された水路の力を利用することで、射出成形プロセスの生産効率を大幅に向上させることができます。

最適化された水路により、冷却時間が短縮され、製品の品質が向上し、製造プロセスが安定するため、生産効率が向上します。水路の適切な設計と配置により、均一な冷却が保証され、サイクル時間が短縮され、欠陥が少なくなります。

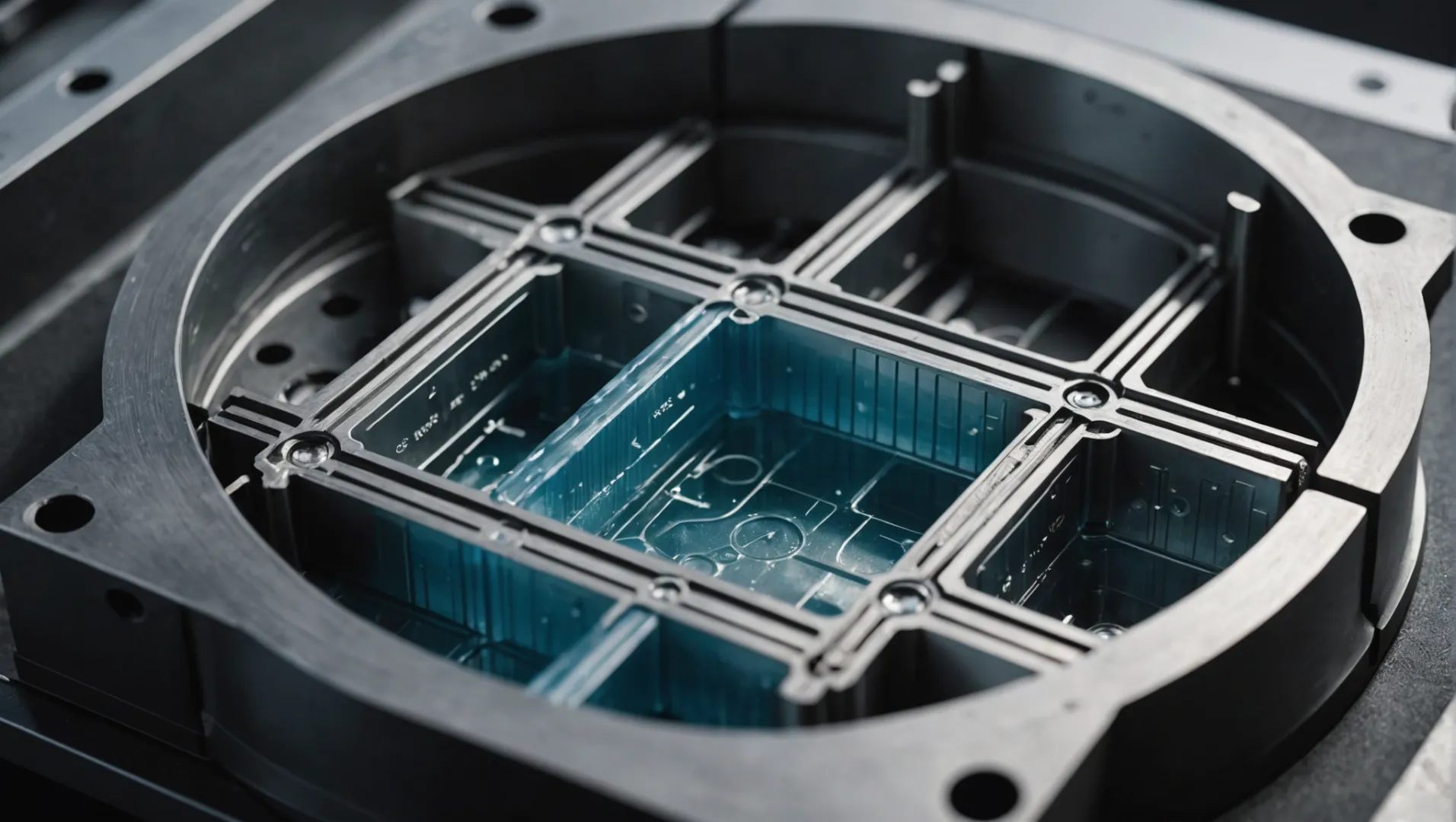

水路の最適化を理解する

射出成形における水路の最適化には、適切な水路直径7、キャビティからの適切な距離の維持、およびチャネルの戦略的な配置が含まれます。これらの要素が連携して効果的な冷却を確保します。これは生産効率を高めるために不可欠です。冷却は成形サイクルの重要な部分を占めるため、その効率が非常に重要になります。

水路の直径

水路の正しい直径を選択することが重要です。小型の射出成形品の場合は直径 Ø6 ~ Ø8mm が最適ですが、大型の成形品には直径 Ø10 ~ Ø12mm が必要になる場合があります。直径が小さすぎると冷却が不十分になる可能性があり、直径が大きすぎると金型の強度が低下する可能性があります。

キャビティからの距離

水路とキャビティの間の距離も同様に重要です。理想的には、これは水路の直径の 1.5 ~ 2 倍である必要があります。これにより、金型の完全性を損なったり、プラスチック溶融物が浸透したりすることなく、適切な冷却が確保されます。

生産効率への影響

成形サイクルの短縮

効率的な水路設計により、冷却時間を最大 10% 短縮でき、全体の成形サイクルを大幅に短縮できます。この削減は生産能力の向上に直接つながり、特に大量生産環境には不可欠です。

| パラメータ | 標準測定 | 効率への影響 |

|---|---|---|

| 水路直径 | Ø6~Ø12mm | 冷却速度と金型の完全性に影響を与える |

| キャビティからの距離 | 直径の1.5~2倍 | バランスのとれた冷却を確保 |

製品品質の向上

適切に最適化された水路によって促進される均一な冷却により、一貫した寸法精度と表面品質が実現します。これにより、エアマークやウェルドラインなどの欠陥が最小限に抑えられ、スクラップ率が減少し、製品の信頼性が向上します。

安定した生産プロセス

最適化された冷却システムにより、金型温度が一定に維持され、製品の欠陥につながる可能性のある変動が最小限に抑えられます。この安定性により、中断が少なく、スクラップ率が低くなり、継続的な生産がサポートされます。

結論: 戦略的アプローチ

高い要求に効率的に対応できる生産環境8を構築することも重要ですチャネルの直径、配置、配置に重点を置くことで、メーカーは品質と効率の両方で競争力を高めることができます。

最適化された水路により、冷却時間が最大 10% 短縮されます。真実

効率的な水路設計により冷却が短縮され、生産速度が向上します。

水路は常にキャビティからの直径の 3 倍でなければなりません。間違い

理想的な距離は、チャネルの直径の 1.5 ~ 2 倍です。

結論

つまり、射出成形の成果を高めるには、効果的な水路の設計が極めて重要です。現在の設計を振り返り、品質と効率を向上させるための改善を検討してください。

-

さまざまな直径が複雑な部品の均一な冷却をどのように確保するかを学びます。冷却チャネルは、部品全体が同じ速度で冷却されるようにする金型設計の重要なコンポーネントです。 ↩

-

冷却効率を最大化するための理想的な間隔を見つけてください。: 隣接するチャネル間の中心距離は、チャネルの直径の 1.7 ~ 2 倍にすることができます。これは金型鋼の強度によっても左右されます。違い … ↩

-

フラット パネル成形で均一な冷却を実現する方法を発見します。: コスト効率の高いプラスチックおよび金属部品を製造する方法である射出成形の設計における戦略とベスト プラクティスを発見します。 ↩

-

複雑な設計で複雑な部品を均一に冷却する方法を学びましょう。: 金属 3D プリンタを利用することで、設計の柔軟性が高く、加工プロセスの数を大幅に削減できます。これはつまり… ↩

-

均一な冷却が成形品の精度にどのような影響を与えるかを学びます。 不均一な冷却により、成形品の各部分の結晶化度に差が生じ、そりや反りなどの寸法欠陥が発生します。 ↩

-

表面仕上げの品質を向上させる水路戦略を検討します。: HEC-RAS の水路設計/修正ツールを使用すると、ユーザーは既存の水路形状に一連の台形カットを実行したり、新しい水路を作成したりできます。 ↩

-

金型の効率的な冷却のための理想的な直径について学びます。: 適切な金型コンポーネントは金型の冷却を改善し、それによって高品質の部品を生産するのに役立ちます。 ↩

-

戦略的計画がどのように成形効率を高めるかをご覧ください。: 射出成形をより持続可能なものにすることは、効率的な設計、最適化された金型レイアウト、およびコスト削減を通じて材料の無駄を最小限に抑えることを目的としています。 ↩