射出成形は多用途の製造プロセスですが、特にすべてのグラムがカウントされる自動車や航空宇宙などの産業では、一部の重量は大きな懸念事項です。部品の体重を減らすと、コストの節約、パフォーマンスの向上、環境の利点につながる可能性があります。このブログでは、デザインの調整から高度なテクニックまで、これを達成するための最も効果的な方法を探ります。

軽量コンポーネントの優先順位付け業界にとって重要なガス支援モールディング1などの高度な技術を通じて達成できます

これらの方法を理解することは、効率を高め、業界の需要を満たすことを検討しているメーカーにとって不可欠です。掘り下げて、各アプローチを特定のニーズに適用する方法を探ります。

設計最適化は、部品の重量を減らす最も簡単な方法です。真実

壁をより薄くし、rib骨を使用することにより、製造プロセスに大きな変化がない場合は大幅な減量を実現できます。

ガス支援射出成形は、大部分にのみ適しています。間違い

大きな部品によく使用されますが、ガス支援成形は、複雑な形状を備えた小さなコンポーネントにも適用できます。

射出成形とは何ですか、そしてなぜ部品の減量が重要なのですか?

射出成形は広く使用されている製造プロセスですが、部品の体重を減らすことは、製品のパフォーマンスと持続可能性を向上させるために重要です。

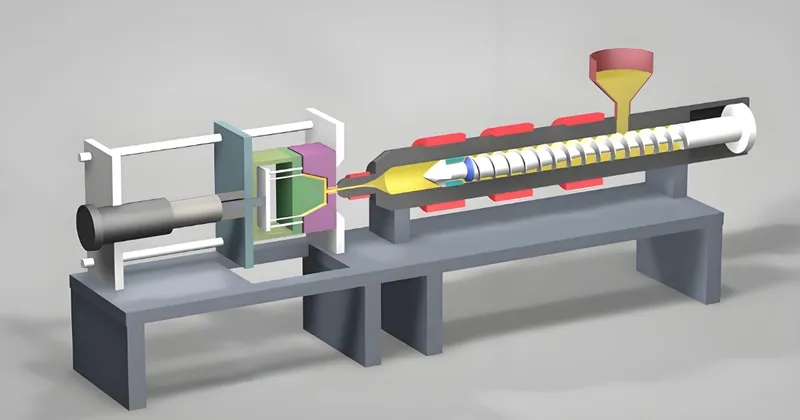

射出成形には、溶融プラスチックを金型に注入して正確な部品を作成することが含まれますが、部品減量2は、コストの節約と効率に重要な機能性を損なうことなく、質量の減少に焦点を当てています。

| コンセプト | 意味 |

|---|---|

| 射出成形 | 溶融プラスチックが型に注入されて部品を形成するプロセス。 |

| 部品の減量 | 必要な特性を維持しながら、部品の質量を減少させます。 |

射出成形とは何ですか?

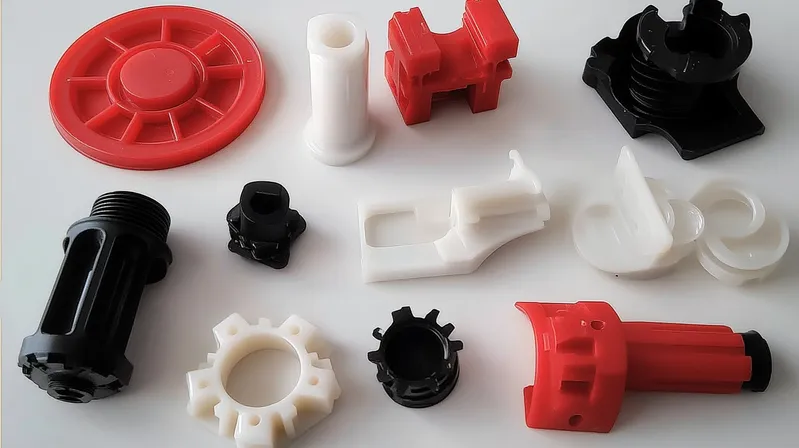

射出成形は、溶融プラスチックが金型に注入され、正確な形状とサイズの部品を作成する製造プロセスです。効率と再現性のために大量生産に広く使用されており、自動車、家電、包装などの産業に最適です。

部品の減量とは何ですか?

部品の減少には、必要な機械的特性、機能性、および美的品質を維持しながら、注入型部品の質量を減少させることが含まれます。設計最適化3 、材料選択、高度な成形技術など、さまざまな方法で達成されます

射出成形は、小さな部品にのみ使用されます。間違い

射出成形は、小さなコンポーネントから大きな自動車部品まで、さまざまなサイズの部分を生成できます。

部分的な減量は常に一部の強度を損ないます。間違い

適切な設計と材料の選択により、強さを犠牲にすることなく体重を減らすことができます。

設計最適化は、射出成形の部品重量をどのように減らすことができますか?

設計最適化は、構造効率と材料の使用に焦点を当てた、射出成形の部品重量を減らすための簡単で強力な方法です。

設計の最適化は、壁を薄くし、rib骨を強度に使用し、さまざまな業界で効果的であるが慎重な分析が必要な中空セクション4

壁を薄くし、rib骨を使用します

体重を減らす最も簡単な方法の1つは、部品の壁を薄くすることです。ただし、これは部品の構造要件とバランスをとる必要があります。 rib骨を追加すると、かなりの重量を加えることなく必要な強度を提供し、機能を維持しながら壁を薄くすることができます。

中空のセクションを作成します

中空セクションで部品を設計するか、ガス支援モールディングなどのテクニックを使用して内部ボイドを作成すると、重量を大幅に減らすことができます。これは、物質的な節約が大幅に存在する大きな部品に特に役立ちます。

一部の統合

複数の部品を単一のコンポーネントに組み合わせると、全体的な材料の使用量とアセンブリの複雑さを減らし、より軽量で効率的なデザインにつながります。

壁が薄くなると、常に弱い部品につながります。間違い

rib骨やその他の補強材と組み合わせると、薄壁は部品の強さを維持または改善することさえできます。

設計の最適化は、既存の設計に費用対効果が高くなります。真実

多くの場合、ツーリングに最小限の変更が必要であり、多大な投資なしで実装できます。

射出成形の部分重量を減らすのに最適な材料は何ですか?

材料の選択は、部分重量を減らす上で重要な役割を果たし、特定のプラスチックは軽量アプリケーションに最適な強度と重量の比率を提供します。

Peek、PP、Compositesなどの高強度プラスチック5は

| 材質の種類 | 密度 (g/cm3) | 注意事項 |

|---|---|---|

| ポリプロピレン(PP) | 0.90 – 0.92 | 軽量でコスト効率が高い |

| ポリエーテルエーテルケトン (PEEK) | 1.30 – 1.32 | 高強度、耐熱性 |

| 炭素繊維複合材料6 | さまざま | 非常に軽量、強い |

高強度プラスチック

ポリエーテルケトン(PEEK) 7などの材料は、優れた強度と重量の比率を提供し、体重に敏感な用途に最適です。たとえば、Peekは、航空宇宙で軽量および高性能特性に使用されます。

複合材料

炭素繊維強化プラスチック8などの複合材料を組み込むと、強度を向上させながら、さらに減少させることができます。これらの材料は、高性能アプリケーションで特に役立ちますが、特殊な処理が必要になる場合があります。

金属からプラスチックへの変換

金属部品をプラスチックの部品に置き換えると、大幅な体重が減少する可能性があります。プラスチックは一般に金属よりも軽量であり、特に負荷をかけていないアプリケーションでは、同様のパフォーマンス要件を満たすように設計できます。

高強度プラスチックは常により高価です。間違い

いくつかの高度な材料はコストがかかりますが、PPのような他の材料は手頃な価格で体重減少に効果的です。

複合材料は、航空宇宙アプリケーションでのみ使用されます。間違い

複合材料は、軽量の特性のために自動車、スポーツ用品、消費財でも使用されます。

部分重量を減らすために使用できる高度な技術は何ですか?

ガス支援射出成形9などの高度な技術は、部分的な品質を維持または改善しながら、部品の体重を減らす革新的な方法を提供します。

ガス補助射出成形と微小細胞の発泡10は、複雑な部品や大部分に最適ですが、特殊な機器が必要になる可能性のある中空のセクションまたは細胞構造を作成することにより、部分重量を減らす高度な技術です。

ガスアシスト射出成形

この手法では、プラスチック後に窒素ガスをカビに注入し、部品内に中空の部分を作成します。寸法の安定性と表面仕上げを改善しながら、材料の使用と重量を削減します。

微小細胞の発泡

微小細胞の発泡は、小さなガスの泡をプラスチックに導入し、機械的特性を損なうことなく密度を低下させます。このプロセスは環境に優しいものであり、サイクル時間を短縮できます。

構造フォームモールディング

微小細胞の泡と同様に、構造フォーム成形は部品内にフォームコアを作成し、重量を減らし、剛性を改善します。大きな厚壁の部品に特に役立ちます。

ガス支援成形は、常により良い表面仕上げをもたらします。真実

ガス圧力は、シンクマークを排除し、表面の品質を向上させるのに役立ちます。

微小細胞の発泡は、小さな部品にのみ適しています。間違い

機器とプロセスのパラメーターに応じて、さまざまなサイズの一部に適用できます。

プロセスパラメーターの調整は、部分重量にどのように影響しますか?

注入速度、圧力、温度などのプロセスパラメーターの調整により、部品の設計や材料を変更せずに軽量化する可能性があります。

プロセスパラメーターの調整11は、材料の流れと梱包を最適化することにより部品重量を減らすことができますが、デザインや材料の変更に比べて影響は制限されます。

射出速度と射出圧力の最適化

微調整噴射速度と圧力により、メーカーは完全なカビの充填を確保しながら、使用する材料の量を減らすことができます。これにより、特に薄い壁の部分では、わずかな重量削減につながる可能性があります。

温度制御

カビと溶融温度を制御すると、材料の密度と流れに影響を与える可能性があり、潜在的に軽い部品が可能になります。ただし、この方法には正確な制御が必要であり、大幅な体重の節約が得られない場合があります。

プロセスパラメーター調整は、設計の変更と同じ重量削減を実現できます。間違い

役に立ちますが、パラメーター調整は通常、設計や材料の最適化と比較して、体重減少が少なくなります。

温度制御は、部分重量を減らすために重要です。真実

適切な温度管理により、最適な材料の流れが保証され、体重の節約に寄与する可能性があります。

さまざまな減量方法の長所と短所は何ですか?

重量削減方法12の利点と短所を理解することは、アプリケーションに適切なアプローチを選択するために不可欠です。

それぞれの減量方法には、費用対効果とシンプルさから特殊な機器と専門知識の必要性まで、独自の長所と短所があります。

| 方法 | 長所 | 短所 |

|---|---|---|

| 設計の最適化 | - シンプルで広く適用 可能 - 可能な大幅な減量 - 費用対効果 |

- 再設計が必要になる場合があります - 部品の強さに影響を与える可能性があります - 慎重な分析が必要です |

| 材料の選択 | - 大幅な減量 - 可能な特性の改善 - 金属間変換を可能にします |

- 材料プロパティが要件を満たしていない可能性があります - 高度な材料のコストが高い - テストが必要です |

| プロセスパラメータの調整 | - 設計や素材を変更せずに実行できます - マイナーな調整に費用対効果 |

- 大幅な減量につながらない可能性があります - 正確な制御が必要です |

| ガスアシスト射出成形 | - 中空セクションからの重量の減少 - 寸法の安定性と表面仕上げの改善 |

- セットアップコストの増加 - 専門的な専門知識が必要です |

| 微小細胞の泡立ちプロセス | - 機械的財産の損失なしで密度を減らす - 環境に優しい |

- 変更されたツーリングと機器が必要です - パーツ設計に制限がある場合があります |

| 金属からプラスチックへの変換 | - 大幅な減量 - 生産の潜在的なコスト削減 |

- 設計とプロセスの意味合い - 高負荷アプリケーションには適していません |

設計の最適化は、常に減量のための最良の方法です。間違い

最良の方法は、特定のアプリケーション、一部の複雑さ、および業界の要件に依存します。

ガス支援成形のような高度な技術は、ほとんどのメーカーにとって高すぎます。間違い

初期コストは高くなりますが、減量と部分の品質における長期的な利益は投資を正当化できます。

アプリケーションに適切な減量方法を選択する方法は?

適切な重量削減方法を選択するには、一部の複雑さ、業界の要件、コストの制約などの要因を考慮する必要があります。

意思決定フレームワークを使用して、パートサイズ、複雑さ、化粧品の要件、および予算を評価して、適切な重量削減方法を選択します。

意思決定の枠組み

-

部分は大きいですか、それとも複雑ですか?はいの場合、大幅な減量と仕上げの改善のために、ガス支援成形を検討してください。

-

部品には高い美容品質が必要ですか?はいの場合、ガス支援成形または微小細胞の発泡が適切かもしれません。

-

コストの制約は厳しいですか?はいの場合、設計の最適化とプロセスパラメーターの調整を優先します。

すべての減量方法も同様に効果的です。間違い

各方法には強みがあり、さまざまなアプリケーションと制約に適しています。

意思決定フレームワークは、選択プロセスを簡素化できます。真実

重要な要因を考慮することにより、メーカーは最も適切な方法を迅速に特定できます。

体重減少のためのガス支援射出成形のステップは何ですか?

ガス支援射出成形は、特に大型または複雑な成分のために、部分重量を減らすための強力な手法です。

ガス支援射出成形は、部分的なプラスチック注入、ガス注入、圧力保持、通気換などのステップを含む中空セクションを作成するためにガスを注入することにより、部分重量を減らします。

ワークフローを処理します

-

注入溶融プラスチック:溶融プラスチックのショートショット(通常、カビの体積の70〜80%)が注入されます。

-

注入ガス:加圧された窒素ガスがチャネルを介して注入され、中空のセクションが作成され、材料密度が低下します。

-

ガス圧力を保持:寸法の安定性を確保するために、冷却中にガス圧が維持されます。

-

通気と排出:部品が固化した後、ガスが換気され、部品が排出されます。

重要なパラメーターには、ガス圧力、噴射速度、カビの温度が含まれます。これは、欠陥を防ぐために最適化する必要があります。

ガス支援成形には、常に特殊な金型が必要です。真実

金型は、プロセスに対応するためにガスチャネルで設計する必要があります。

この手法は、任意のプラスチック材料で使用できます。間違い

材料の互換性が重要です。 PA6、PA66、PPなどの材料が一般的に使用されます。

軽量の噴射部品を設計するためのベストプラクティスは何ですか?

軽量部品13の設計には、構造効率と材料の使用に焦点を当てた戦略的アプローチが必要です。

軽量部品を設計するためのベストプラクティスには、壁の厚さの最小化、rib骨の使用、適切な材料の選択、製造の制約の検討が含まれます。

デザインチェックリスト

-

壁の厚さを最小限に抑える:構造の完全性を確保しながら、可能な限り薄い壁を使用します。

-

形状の最適化: rib骨とガセットを使用して強度を備え、不必要な材料を避けます。

-

材料の選択:強度と重量の比率の材料を選択します。

-

中空セクション:中空のセクションを持つ部品を設計するか、ガス支援成形を使用します。

-

部品の統合:複数の部品を単一のコンポーネントに組み合わせて、材料の使用量を削減します。

-

製造制約:ドラフト角やゲートの場所などの射出成形制限を考慮します。

薄い壁は、常にサイクル時間を速くします。真実

薄い部品はより速く涼しく、サイクル時間を短縮し、生産効率を高めます。

一部の統合は、減量にのみ有益です。間違い

また、アセンブリの時間と複雑さを短縮し、コスト削減につながります。

結論

射出成形の部分重量を減らすことは、戦略的アプローチを必要とする多面的な課題です。設計の最適化、材料選択、高度な手法、プロセス調整など、さまざまな方法を理解することにより、アプリケーションに最適な戦略を選択できます。自動車、航空宇宙、またはコンシューマーエレクトロニクスのいずれであっても、これらの技術は、より軽く、より効率的な部品を実現するのに役立ちます。各方法をより深く掘り下げ、今日の射出成形プロセスの最適化を開始するために提供されるリンクを探索してください。

-

さまざまな業界での部分体重を減らし、製造効率を改善する上で、ガス支援成形の利点を発見してください。 ↩

-

射出成形における部分体重を減らすための効果的な戦略、製造のパフォーマンスと持続可能性の向上を探ります。 ↩

-

設計の最適化が、射出成形プロセスを大幅に改善し、品質を維持しながらコストを削減する方法を学びます。 ↩

-

大幅な部品の大幅な減量や材料の節約など、射出成形における中空セクションの利点を発見してください。 ↩

-

PeekやPPなどの高強度プラスチックについて学びます。これは、強度を損なうことなく軽量のデザインを達成するために重要です。 ↩

-

炭素繊維などの複合材料が、さまざまなアプリケーションで強度を維持しながら、重量を大幅に低下させる方法を発見してください。 ↩

-

Peekのユニークな特性と、航空宇宙アプリケーションにおけるその重要な役割を調査し、パフォーマンスを向上させ、体重を減らします。 ↩

-

高性能アプリケーションのために、重量削減や強度の強度など、炭素繊維強化プラスチックの利点を調べます。 ↩

-

ガス支援射出成形について学びます。これは、体重を減らし、部分品質を向上させる技術であり、複雑なデザインに最適です。 ↩

-

環境にやさしく効率的である間、微小細胞の発泡が軽量で強力なプラスチック部品をどのように作成するかを発見してください。 ↩

-

プロセスパラメーターの調整が生産効率を最適化し、材料の使用を効果的に削減する方法を調べてください。 ↩

-

さまざまな減量方法と長所と短所を発見して、プロジェクトに情報に基づいた決定を下します。 ↩

-

材料コストを削減しながら構造的完全性を維持する軽量部品を設計するための効果的な戦略を発見します。 ↩