3プレートの金型は、射出成形の礎石であり、メーカーが精度と効率のある複雑なプラスチック部品を生産できるようにします。ユニークな3プレートデザインを使用することで、この金型タイプは柔軟なゲート配置と自動デジタル1、自動車、医療、消費財などの産業に最適です。 3プレートの金型の背後にあるメカニズムを理解することは、生産プロセスの利点を活用するために不可欠です。

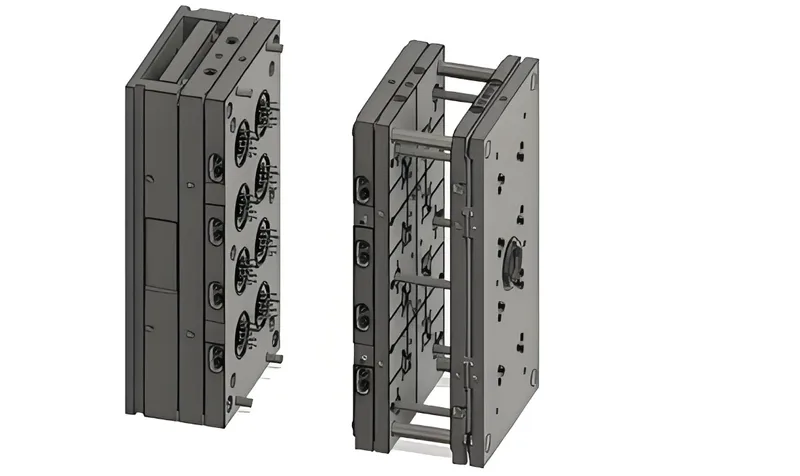

3プレートの金型は、特に複雑なデザインで、中央または複数のゲートの配置、自動ランナーの分離、および強化された部分品質に許可する、キャビティ、コア、ランナーの3つのメインプレートで構成されています。

3プレートの金型2のメカニズムをマスターすると、製造能力が向上する可能性があります。以下の詳細な内訳を調べて、このテクノロジーがどのように生産を最適化できるかを確認してください。

3プレートの金型により、生産コストが削減されます。間違い

デザインの柔軟性を提供しますが、3プレートの金型は、2プレートの金型のようなよりシンプルな代替品よりも複雑でコストがかかります。

3プレートの金型は、大量生産でのみ使用されます。間違い

また、特定のゲートの配置または自動脱度が必要な場合に、低ボリュームから中容量で使用されます。

3プレート型とは何ですか?

3プレートの金型は、プラスチック製造に使用される特殊なタイプの射出型であり、ゲートの配置とランナーの分離における独自の利点を提供します。以下では、それらの定義、分類、および重要な特性を調査します。

トリプルプレート金型またはTシリーズ金型としても知られる3つのプレート型は、柔軟なゲート配置3と複雑なプラスチック部品の自動桁の3つのプレートで構成されています。

| 側面 | 詳細 |

|---|---|

| 完全な技術名 | 3プレートの射出型4 |

| 一般的なエイリアス | トリプルプレート型、小さなゲート型、Tシリーズカビのベース |

| コア原則 | 2つの分割線を使用してランナーを分離し、パーツを自動的に排出します |

| 分類 | -プロセス:射出成形 -材料:熱可塑性物質(ABS、ポリプロピレンなど) -アプリケーション:自動車、医療、消費財 |

主な特長

-

柔軟なゲート配置:中央または複数のゲートを許可し、溶接ラインのような欠陥を減らします。

-

自動脱度:金型の開口部中にランナーを部品から分離し、手動労働を最小限に抑えます。

-

複雑さ:2プレートの金型よりも複雑で、正確なアライメントとメンテナンスが必要です。

3プレートの金型は、医療機器や美的消費者製品プラスチック技術など、サイドウォールのゲートマークが望ましくない部品に最適です。

3プレートの金型は、すべての射出成形プロジェクトに不可欠です。間違い

これらは、すべてのプロジェクトではなく、柔軟なゲーティングまたは自動脱度を必要とする特定のアプリケーションに最適です。

3プレートの金型は、複雑なデザインの部分品質を向上させます。真実

それらの柔軟なゲートの配置は、欠陥を軽減し、表面仕上げを改善します。

いつ3プレート型を使用する必要がありますか?

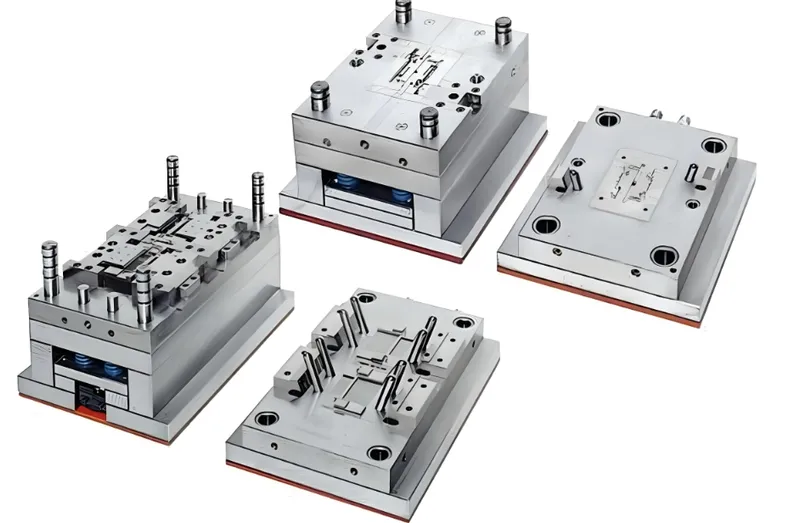

適切な金型タイプを選択することは、生産を最適化するために重要です。 3プレートの金型は、明確な利点を提供しますが、トレードオフも備えています。以下では、典型的なアプリケーションシナリオを探り、それらの長所と短所を他の金型タイプと比較します。

3プレートの金型は、自動車、医療、消費財業界で一般的に使用される中央または複数のゲート、自動脱度、または高品質の表面仕上げを必要とする部品に最適です。

典型的なアプリケーションシナリオ

-

セントラルゲーティング:キャップや医療機器などの部品が溶接ラインを避け、均一な詰め物を確保するために不可欠です。

-

複数のゲート:バランスの取れた材料の流れのために、大型または複雑な部品(たとえば、自動車コンポーネント)で使用されます。

-

自動脱度:パッケージングコンポーネントの一般的なプラスチックなど、大量生産の労働を減らします。

長所と短所の比較

| モールドタイプ | 長所 | 短所 |

|---|---|---|

| 3プレート型 | - 柔軟なゲート配置 - 自動脱度 - より良い表面仕上げ |

- より高いコスト - サイクル時間の長い - より複雑なメンテナンス |

| 2プレート型 | - 低コスト - よりシンプルな設計 - サイクル時間の短縮 |

- 限られたゲート配置 - マニュアルランナーの削除 |

| ホットランナー金型 | - コールドランナーの廃棄物なし - 柔軟なゲーティング |

- 高コスト - 複雑な暖房システム |

3プレートの金型は、柔軟性とコストのバランスをとっているため、ホットランナーシステムのプロトールを費用せずに特定の設計機能を必要とするメーカーにとって中央のオプションになります。

3プレートの金型は、2プレートの金型よりも費用対効果が高くなります。間違い

それらは一般に、複雑さと追加のコンポーネントのためにより高価です。

3プレートの金型は、生産における手動労働を減らします。真実

自動脱度により、手動ランナーの除去の必要性がなくなります。

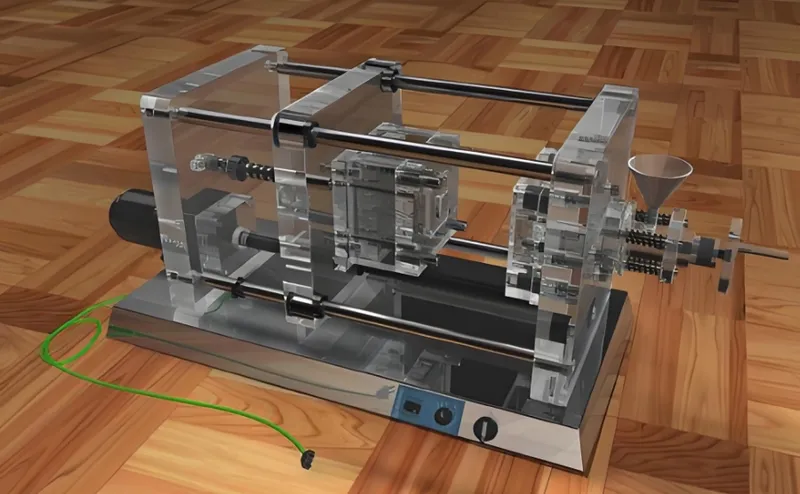

3プレートの金型はどのように機能しますか?

3プレートの金型のワークフローを理解することは、その利点を活用するための鍵です。以下では、プロセスを分解し、材料の互換性5 。

ワークフローの内訳を処理します

-

クランプ:3つのプレート(キャビティ、コア、ランナー)が閉じており、密閉キャビティを形成しています。クランプ力8は重要です(たとえば、大きな型の場合は500トン)。

-

注入:溶融プラスチックがランナープレートに注入されます。噴射圧(例えば、1000-2000 psi)と温度(例えば、ABSの200〜300°C)を最適化する必要があります。

-

冷却:プラスチックは冷却して固化します。冷却時間(例えば、ポリプロピレンの場合は10〜30秒)は、冷却チャネルによって制御されます。

-

最初の開口部:ランナープレートが分離し、コールドランナーを剥ぎ取ります。

-

2番目の開口部:コアプレートは分離し、Ejector Pins MechanicalEngブログを介して部品を排出します。

材質の適合性

3プレートの金型はさまざまな熱可塑性プラスチックで動作しますが、材料特性はプロセスに影響します。

-

流れ特性:高粘度材料(例えば、ポリカーボネート)には、より高い注入圧力が必要になる場合があります。

-

収縮率:ポリプロピレンのような材料(1〜2%の収縮)は、ワーパーボイアン製造ソリューションを防ぐために正確な冷却が必要です。

3プレートの金型には、2プレートの金型よりも長いサイクル時間が必要です。真実

2段階のオープニングプロセスは、単一段階の金型と比較してサイクル時間を長くします。

材料の選択は、3プレートの金型の性能に影響しません。間違い

さまざまな材料には、注入圧力や冷却時間などのパラメーターの調整が必要です。

3プレートの金型を設計するための重要な考慮事項は何ですか?

3プレートの金型を設計するには、効率と費用対効果を確保するために慎重に計画する必要があります。以下に、設計チェックリストと意思決定ガイドを提供します。

重要な考慮事項には、ゲートの配置、ランナーの設計、排出システム、生産量が含まれ、一般的な落とし穴と金型選択の決定ツリーを避けるためのチェックリストがあります。

デザインチェックリスト

-

必要性チェック:柔軟なゲーティングまたは自動脱度が必要かどうかを確認します。それ以外の場合は、2プレートの金型を使用します。

-

金型ベース:ランナーストリッパープレートのTシリーズ金型ベースを選択します。

-

別れのライン:ランナーストリッピングと部分排出の2つの別れのラインを定義します。

-

ランナーシステム:クリーンストリッピング用のデザイン。典型的なランナー直径:3〜6 mm。

-

ゲーティング:小さな部品にはピンポイントゲート(0.5〜2 mm)を使用します。

-

排出:ピン(直径2〜5 mm)で堅牢な排出を確保します。

-

冷却:サイクル時間を短縮するための効率的なチャネル(10〜15 mm間隔)を設計します。

-

メンテナンス:ピンに耐摩耗性材料(SKD61など)を使用します。

-

コスト対ボリューム:生産量が金型の複雑さを正当化するかどうかを評価します。

プロセス選択の意思決定

この決定ツリーを使用して、適切な金型を選択します。

-

ステップ1 :部品には特定のゲート配置が必要ですか?はいの場合、3プレートまたはホットランナーの型を検討してください。

-

ステップ2 :生産量は高くなっていますか?はいの場合、3プレートの金型は費用対効果が高い場合があります。

-

ステップ3 :あなたはより高い前払いコストを買う余裕がありますか?いいえの場合は、2プレートの金型を検討してください。

-

ステップ4 :自動脱度が必要ですか?はいの場合、3プレート型は理想的な羽毛です。

3プレートの金型は、常に複雑な部品に最適です。間違い

特定のニーズに最適ですが、よりシンプルなデザインには過剰になる可能性があります。

適切な設計により、3プレートの金型のメンテナンスの問題を最小限に抑えることができます。真実

耐摩耗性の材料と効率的な冷却システムを使用すると、ダウンタイムが短縮されます。

3プレート型は、射出成形技術のより広範な生態系の一部です。以下では、関連する上流および下流のテクノロジーを調べます。

関連技術には、材料開発、パーツデザインソフトウェア9 、ホットランナー金型10 、スタック金型、および挿入モールディングが含まれます。

上流のテクノロジー

-

材料開発:バイオベースのプラスチックの革新は、カビの互換性に影響します。

-

部品設計ソフトウェア:Moldflowなどのツールは、3プレートの金型の設計を最適化します。

ダウンストリームテクノロジー

-

ホットランナーの金型:コールドランナーなしで柔軟なゲーティングを提供し、大量生産に最適です。

-

スタック金型:複数のレベルを使用して出力を増やし、3プレートデザインを補完します。

-

挿入モールディング:インサートの周りの成形を可能にし、多くの場合、特定のゲート配置が必要です。

3プレートの金型は、新しいテクノロジーのために時代遅れです。間違い

これらは、コストと設計の柔軟性がバランスが取れている特定のアプリケーションに関連しています。

関連技術を理解することで、3プレートのカビ効率が向上します。真実

上流と下流のテクノロジーを統合すると、生産が最適化されます。

結論

射出成形11の強力なツールであり、ゲートの配置における比類のない柔軟性と複雑な部品の自動脱度を提供します。一部の品質12利益により、自動車、医療、消費財などの業界では不可欠です。メーカーは、メカニックとアプリケーションを理解することで、生産を最適化するための情報に基づいた決定を下すことができます。

-

自動脱度の概念を探り、手動労働を最小限に抑え、生産効率を高める上でその役割を理解してください。 ↩

-

射出成形における3プレートの金型のユニークな利点を発見し、生産効率と一部の品質を向上させます。 ↩

-

柔軟なゲート配置が欠陥を軽減し、製造における成形部品の品質を改善できる方法を学びます。 ↩

-

製造業のアプリケーションと利点を理解するために、3プレートの射出型の利点を調べてください。 ↩

-

最適な生産結果を得るために、3プレートの金型で最適に機能する材料の種類を発見してください。 ↩

-

成形プロセスを最適化し、質の高い部品を確保するためには、注入圧力を理解することが重要です。詳細な洞察については、このリンクを調べてください。 ↩

-

冷却時間は、最終製品の品質に直接影響します。このリソースでその影響と最適化のテクニックについて詳しく説明してください。 ↩

-

射出成形プロセスを最適化し、製品の品質を確保するためには、クランプ力を理解することが不可欠です。 ↩

-

金型の設計プロセスを強化し、生産成果を改善できるトップソフトウェアツールを発見してください。 ↩

-

ホットランナーの金型が生産プロセスを合理化し、製造業の廃棄物を減らすことができる方法を学びます。 ↩

-

生産効率と一部の品質を向上させることができる、射出成形の最先端のテクニックと革新を発見してください。 ↩

-

射出成形の部分品質に影響する重要な要素を探索して、最適な生産結果を確保します。 ↩