射出成形は、近代的な製造の基礎であり、高精度と効率で複雑なプラスチック部品の生産を可能にします。複雑な構造の作成に関しては、 1つの特別な技術が不可欠です。このブログ投稿は、射出成形に複雑な構造を作成するための最良の技術を掘り下げ、アプリケーション、利点、考慮事項に関する洞察を提供します。

オーバーモールディング3 などの高度な射出成形技術2のマスタリングは、特に高精度と機能性を要求する業界で効率的かつ費用対効果の高い複雑な構造を生成するために重要です。

これらのテクニックを理解することは、メーカーとデザイナーが情報に基づいた意思決定を行い、製品の両方の機能要件を満たすことを保証するのに役立ちます。次のセクションを調べて、これらの方法をプロジェクトにどのように適用できるかをご覧ください。

射出成形は、複雑なプラスチック部品を生産するための最も効率的な方法です。真実

射出成形により、緊密な耐性を備えた複雑な部品の大量生産が可能になり、複雑な構造に最適です。

射出成形の複雑な構造は、単純な幾何学に限定されています。間違い

高度な技術により、アンダーカット、薄い壁、マルチマテリアルコンポーネントなどの機能を備えた非常に複雑な部品の作成が可能になります。

射出成形とは何ですか?複雑な構造に使用されるのはなぜですか?

射出成形は、溶融プラスチックが高圧下でカビの空洞に注入される製造プロセスです。冷却されると、プラスチックは金型の形に固まり、正確な部分を作成します。、その速度、一貫性、および複雑なジオメトリを生成する能力により、大量生産4に最適です

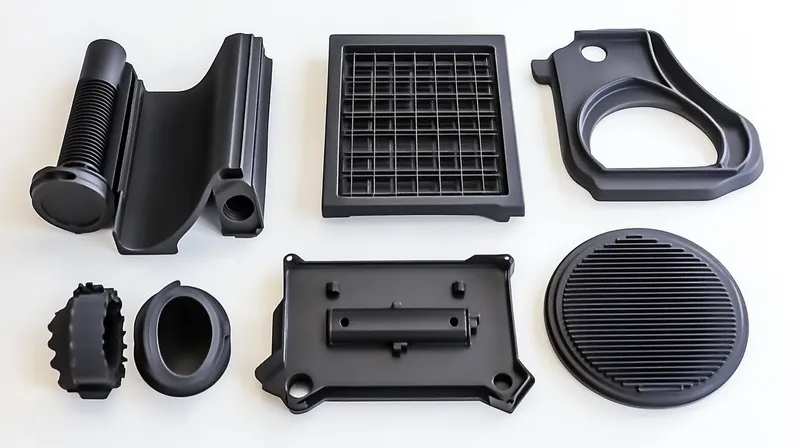

射出成形の複雑な構造は、

-

アンダーカット(金型からの簡単な排出を防ぐ機能)

-

薄壁のセクション

-

統合コンポーネント(たとえば、金属挿入または複数の材料)

-

中空のセクションまたはさまざまな壁の厚さ

これらの機能を達成するために、メーカーは標準的な射出成形プロセスを強化する高度な技術5

複雑な構造を作成するための重要なテクニック

射出成形に複雑な構造を作成するために、いくつかの特殊な技術が採用されています。これらには以下が含まれます:

| 技術 | 説明 | 一般的なアプリケーション |

|---|---|---|

| オーバーモールディング6 | ある材料を別の材料に成形して、特性や美学を組み合わせます。 | 人間工学に基づいたグリップ、マルチマテリアル部品 |

| インサート成形 | プラスチック部品に事前に形成された部品(金属インサートなど)を組み込む。 | 強化構造、電子機器 |

| マルチショットモールディング | 複数の注入を使用して、異なる材料や色の部品を作成します。 | シール、審美的なコンポーネント |

| ガスアシスト射出成形7 | ガスを注入して中空のセクションを作成し、重量を減らします。 | 軽量部品、自動車コンポーネント |

| 微小細胞フォーム射出成形 | 体重と材料の使用量を減らすためのフォーム構造を作成します。 | 包装、断熱 |

| インモールドラベル付け/装飾 | 複雑なデザインのために成形中にラベルまたは装飾を適用します。 | 消費財、包装 |

| ホットランナーシステム | 効率と複雑さのためにランナーシステムで溶融プラスチックを維持します。 | 大量生産 |

| モールドフロー解析8 | プラスチックの流れをシミュレートして、金型設計を最適化します。 | すべての複雑な部品 |

これらの手法は、主要な利点に基づいて分類できます。

-

材料の組み合わせ:オーバーモールディング、挿入モールディング、マルチショットモールディング

-

体重減少:ガス支援成形、微小細胞フォーム成形

-

審美的な強化:現場のラベル付け/装飾

-

硬いベースの上に柔らかい素材を成形することにより、オーバーモールディングにより、人間工学に基づいたデザインと機能の改善が可能になります。

剛性コンポーネントと柔軟なコンポーネントの両方を備えた部品を作成するには、オーバーモールディングが不可欠です。真実

硬いベースの上に柔らかい素材を成形することにより、オーバーモールディングにより、人間工学に基づいたデザインと機能の改善が可能になります。

ガス支援射出成形は、審美的な目的でのみ使用されます。間違い

表面仕上げを改善することができますが、その主な目的は、中空のセクションを作成し、材料の使用を減らすことです。

これらの手法は一般的に適用されますか?

複雑な構造の射出成形技術は、さまざまな業界で広く使用されています。

-

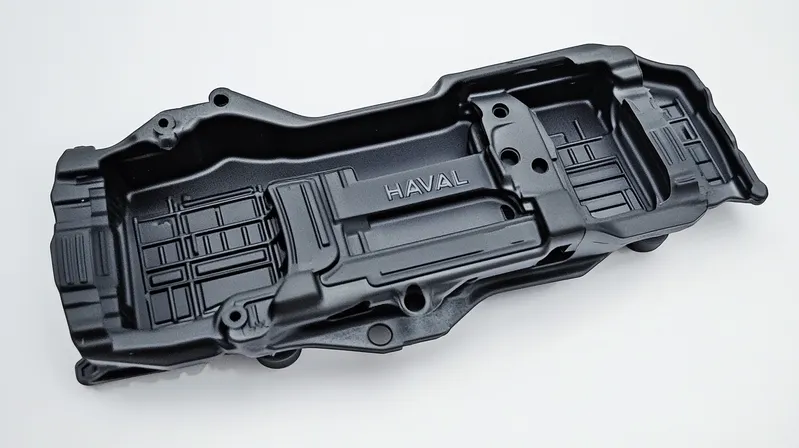

自動車産業:ダッシュボード、バンパー、インテリアコンポーネントなどの複雑な部品は、多くの場合、ソフトタッチサーフェスにオーバーモールディングする必要があります。

-

医療機器:精度と生体適合性は非常に重要であり、挿入モールディング9を埋め込まれた電子機器に理想的またはマテリアルコンポーネント用のマルチショットモールディング10に

-

コンシューマーエレクトロニクス:スマートフォンやラップトップなどのデバイスは、審美的な魅力と、軽量でありながら強力なケーシングのためのガス支援モールディングのために装飾を使用しています。

-

パッケージング:複雑な閉鎖とコンテナは、統合されたシール用のマルチショットモールディングや人間工学に基づいたグリップのオーバーモールディングの恩恵を受けます。

射出成形の長所と短所と他の方法

複雑な構造の製造方法を決定する際には、射出成形と3D印刷やCNC加工などの代替品を比較することが不可欠です。

| 方法 | 長所 | 短所 |

|---|---|---|

| 射出成形 | 生産速度が高く、大量のパーツあたりの低コスト、正確な複雑な幾何学 | 高級ツールコストが高く、設計の変更には柔軟性が低くなります |

| 3D プリント | プロトタイプに柔軟になり、ツールが不要、複雑なジオメトリが可能です | 生産量が遅く、パーツあたりのコストが高く、材料特性が限られています |

| CNC加工 | 高精度、低ボリューム、幅広い材料オプションに適しています | より単純な幾何学に限定され、複雑な部品のコストが高くなります |

射出成形を選択する時期:精度、材料性能、および費用効率が重要な複雑な部品の大量生産のため。

射出成形は、大規模生産のための3Dプリントよりも費用対効果が高くなります。真実

3Dプリンティングはプロトタイプに最適ですが、射出成形は大量生産のための部分あたりのコストが低くなります。

CNC加工は、射出成形と同じ複雑さの部品を生成できます。間違い

CNCの機械加工はツールアクセスによって制限されており、追加の手順なしでアンダーカットや中空のセクションを簡単に作成することはできません。

これらの技術は、射出成形プロセスでどのように機能しますか?

基本的な射出成形プロセスでは、プラスチックを溶かし、金型に注入し、部品を冷却して排出することが含まれますが、高度な技術はこのワークフローを変更して複雑な構造に対応します。

テクニック固有のワークフロー

-

オーバーモールディング:2つ以上の材料のショットが含まれます。最初の材料は成形され、その後、金型が回転または別の空洞に移動して2番目の材料を移します。

-

挿入成形:挿入物(金属部分など)は、注入前に手動またはロボット的に金型に配置されます。その後、プラスチックがその周りに注入されます。

-

ガス補助モールディング:金型をプラスチックで部分的に満たした後、ガスを注入してプラスチックを金型の壁に押し込み、中空のセクションを作成します。

-

マルチショットモールディング:多くの場合、さまざまな材料や色を使用して、パーツを構築するために、複数の注入が順番に実行されます。

-

微小細胞フォームモールディング:吹く剤が導入され、プラスチック内にフォーム構造が作成され、重量が減少します。

-

インモールドのラベル付け/装飾:注入前にラベルまたは装飾フィルムが型に配置され、成形中に部品に結合します。

-

ホットランナーシステム:これらのシステムは、ランナーチャンネルにプラスチック製の溶融を維持し、より複雑な金型設計と廃棄物の減少を可能にします。

-

金型フロー分析:このシミュレーションツールは、プラスチックが金型にどのように流れるかを予測し、ゲートの配置、冷却、およびパーツ設計を最適化するのに役立ちます。

各手法の重要な考慮事項

材料の選択は、これらのテクニックの成功にとって重要です。

-

オーバーモールディング:ABSやポリカーボネートなどの硬いプラスチック上の熱可塑性エラストマー(TPE)など、よく結合する材料が必要です。

-

挿入成形:挿入材料は、変形せずに成形温度や圧力に耐える必要があります(たとえば、金属、セラミック)。

-

微小細胞フォームモールディング:ポリプロピレンやポリスチレンなど、発泡することができるポリマーで最適に機能します。

-

マルチショットモールディング:材料は、融点と接着特性の観点から互換性がなければなりません。

マルチショットモールディングでは、材料の互換性が重要です。真実

互換性のない材料は適切に結合しない可能性があり、剥離または弱い関節につながります。

すべてのプラスチックは、ガス支援射出成形に使用できます。間違い

適切な粘度と流れの特性を持つ特定のポリマーのみが、ガス支援成形に適しています。

複雑な構造を設計するための実用的なツールは何ですか?

複雑な構造が成形可能であることを確認し、品質基準を満たすために、設計者はベストプラクティスに従い、意思決定ツールを使用する必要があります。

複雑な構造の設計チェックリスト

-

ドラフト角度:すべての垂直壁に1〜2度のドラフト角を適用して、排出を容易にします。

-

壁の厚さ:均一な壁の厚さ(通常は1〜3 mm)を維持して、ゆがみとシンクマークを防ぎます。薄い壁の場合、材料のフロー特性が完全に充填できるようにします。

-

アンダーカット:カットの複雑さを避けるために、アンダーカットを最小限に抑えるか、折りたたみ可能なコアまたはサイドアクションでそれらを設計します。

-

ゲートの場所:溶接ラインやエアトラップを避けるためのフローパターンを検討して、非批判的なエリアにゲートを配置します。

-

ベント:特に深いrib骨やボスに通気口を含めて、空気が逃げて火傷を防ぎます。

-

rib骨とボス:壁の厚さの50〜60%の厚さのrib骨と、駆出に適切なドラフトを備えたボスをデザインします。

プロセス選択意思決定ガイド

プロジェクトに適したテクニックを選択するときは、次を検討してください。

-

マルチマテリアル部品の場合:オーバーモールディングまたはマルチショットモールディングを使用します。

-

軽量部品の場合:ガスアシストまたは微小細胞のフォーム成形を選択します。

-

審美的な部分の場合:モールドのラベル付け/装飾を選択します。

-

大量生産の場合:ホットランナーシステムを実装して、廃棄物とサイクル時間を短縮します。

- 複雑なジオメトリの場合:金型フロー分析を使用して、生産前に設計をシミュレートして最適化します。

設計チェックリストは、一般的な成形の欠陥を防ぐことができます。真実

均一な壁の厚さや適切な通気などのベストプラクティスに従うことで、反りや不完全な充填などの欠陥のリスクが低下します。

金型フロー分析は、単純な部品の場合はオプションです。真実

有益ですが、カビの流れ解析は、複雑な構造が潜在的な問題を予測および解決するためにより重要です。

これらの技術は、他の製造技術とどのように関係していますか?

射出成形は、製造技術のより広範な生態系の一部であり、それぞれに独自の強みがあります。

-

ブローモールディング:射出成形のソリッドパーツとは異なるボトルのような中空の部品に使用されます。

-

回転成形:タンクのような大きな中空の部品に最適で、サイクル時間が遅いが、ツールコストが低い。

-

サーモフォーミング:シートベースの部品に適しており、よりシンプルな形状のためのより速い生産を提供しますが、精度が低くなります。

これらの関連技術を理解することは、特定のアプリケーションに最も適切な方法を選択するのに役立ちます。

結論

射出成形に複雑な構造を作成するには、オーバーモールディング、挿入モールディング、ガス支援モールディングなどの高度な技術を深く理解する必要があります。これらの方法を活用することにより、メーカーは、自動車、医療、家電などの業界で厳しい機能的および審美的な要件を満たす部品を生成できます。さらに、デザインチェックリストや金型フロー分析などの実用的なツールにより、設計が製造可能性、コストと市場までの時間を削減するために最適化されます。

-

射出成形で複雑なデザインを生産するための重要な技術を発見し、機能と美学の両方を強化します。 ↩

-

製造業の効率と精度を改善するために、オーバーモールディングやガス支援モールディングなどの最先端の方法について学びます。 ↩

-

マルチマテリアル部品の作成、製品のパフォーマンスの向上、設計の柔軟性の向上におけるオーバーモールディングの利点を調べます。 ↩

-

射出成形における大量生産について学ぶことは、製造と費用対効果の利点を把握するのに役立ちます。 ↩

-

高度な技術を探索することで、射出成形の生産効率と製品の品質の向上に関する洞察を提供できます。 ↩

-

このリンクを調べて、オーバーモールディングが製品の設計と機能をどのように強化するかを理解し、素材を組み合わせてパフォーマンスを向上させます。 ↩

-

製造プロセスを改善するために、体重減少や設計の柔軟性を含むガス支援射出成形の利点を発見してください。 ↩

-

カビの流れ分析がカビの設計と生産効率を大幅に向上させ、より良い品質の部品につながる方法を学びます。 ↩

-

このリンクを探索して、さまざまな業界で複雑で耐久性のあるコンポーネントを作成する際の挿入成形の重要性を理解してください。 ↩

-

機能性と美学を強化する革新的でマルチマテリアル製品を作成するためのマルチショットモールディングの利点を発見してください。 ↩