エンジニアリングプラスチックは、並外れた特性と適応性を備えた製造業界に革命をもたらしています。これらの高性能熱可塑性物質1は、優れた強度、耐熱性、耐久性を実現し、要求の厳しいアプリケーションに最適です。射出成形2におけるそれらの重要な役割に飛び込みます。これは、これらの材料を自動車、電子機器、医療機器などの産業向けの正確で複雑な部品に形作るプロセスです。

エンジニアリングプラスチック3を使用した射出成形は、自動車、電子機器、医療セクター向けの高性能コンポーネントを生成し、大規模生産において強度、精度、および費用効率を提供します。

エンジニアリングプラスチックの特性と射出成形プロセスの複雑さを理解することは、製造業者の生産戦略を最適化しようとするために不可欠です。このガイドでは、この強力な組み合わせを効果的に活用するのに役立つ重要な概念、実用的なアプリケーション、および技術的な洞察を調査します。

エンジニアリングプラスチックは、高性能アプリケーションに不可欠です。真実

それらの強化された機械的および熱特性により、標準的なプラスチックが不足している業界では不可欠です。

射出成形は、基本的なプラスチック部品にのみ適しています。間違い

射出成形は、特にエンジニアリングプラスチックを使用して、複雑で高耐性部品の作成に優れています。

エンジニアリングプラスチックとは何ですか?

エンジニアリングプラスチックは、ポリエチレンやポリプロピレンなどの商品プラスチックと比較して、優れた機械的および熱特性で有名な熱可塑性科学の特殊なグループです。これらの材料は、高性能アプリケーション用に設計されており、多くの場合、極端な条件に対する強度、耐久性、耐性を必要とするシナリオで金属を置き換えます。

定義とコア原則

-

完全な技術名とエイリアス:重要な例には、ポリアミド(PA、ナイロンと呼ばれる)、ポリカーボネート(PC)、ポリ(メチルメタクリレート)(PMMA、またはアクリルガラス)、およびアクリロニトリルブタジエンスチレン(ABS)が含まれます。

-

コアの原理:これらのプラスチックは、高い引張強度、耐衝撃性、および熱安定性4、通常、最大150°C(300°F)までの温度に耐えます。彼らは、汎用性と厳しい技術的要求を満たす能力に誇りを持っています。

分類

-

材料によって:主に熱可塑性物質、半結晶(たとえば、ナイロン)とアモルファス(例えば、ポリカーボネート)に分割されています。

-

プロセスごとに:溶融流量の特性に応じて、射出成形、押出、ブロー成形に適しています。

-

アプリケーションでは、自動車(エンジンコンポーネントなど)、エレクトロニクス(コネクタなど)、および医療機器(ハウジングなど)で広く使用されています。

| 材料 | 主要なプロパティ | 一般的なアプリケーション |

|---|---|---|

| ポリアミド(ナイロン) | 高強度、耐薬品性 | 歯車、自動車部品 |

| ポリカーボネート(PC) | 透明性、耐衝撃性 | レンズ、電子エンクロージャー |

| PMMA(アクリル) | 明快さ、風化可能性 | 窓、医療機器 |

| ABS | 靭性、処理のしやすさ | 消費財、ダッシュボード |

エンジニアリングプラスチックは、ハイエンド業界でのみ使用されます。間違い

自動車や航空宇宙では一般的ですが、消費財や医療用途にも登場します。

射出成形でエンジニアリングプラスチックはどのように使用されていますか?

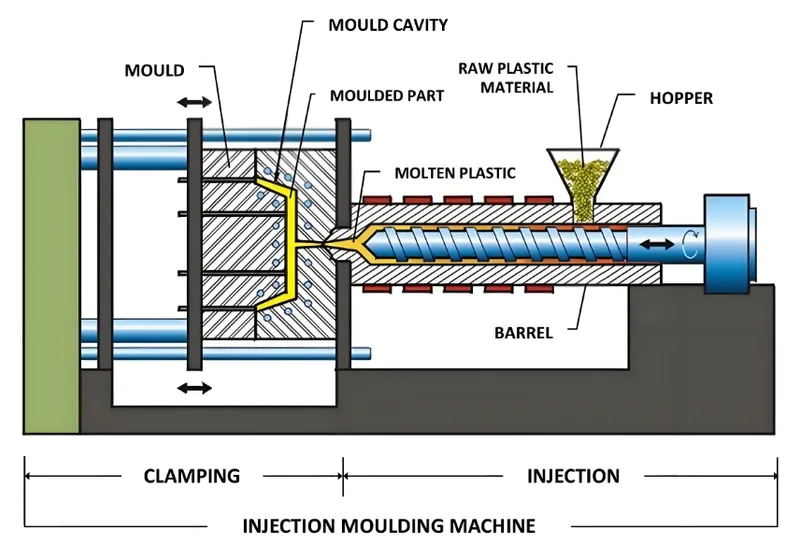

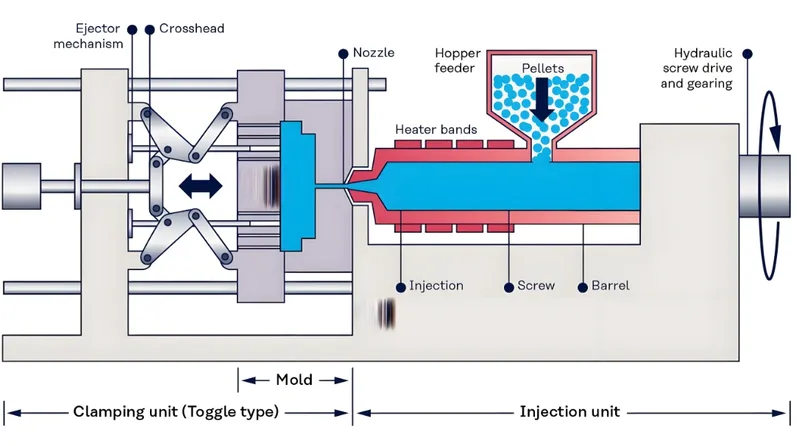

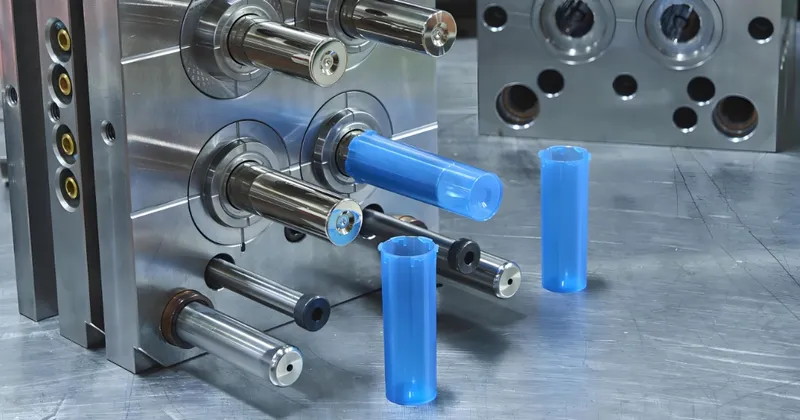

射出成形は、溶融プラスチックを型に注入し、冷却し、固体部分として排出される製造技術です。複雑で大量のコンポーネントを精密に生産するのに最適であり、エンジニアリングプラスチックにぴったりです。

典型的なアプリケーションシナリオ

-

自動車:エンジンカバー、バンパー、燃料タンクは、ポリアミドの強度と耐熱性を活用します。

-

医療機器:ハウジングと精密部品は、ABSの耐衝撃性とPMMAの透明性の恩恵を受けます。

長所と短所の比較

3D印刷やCNC加工などの代替品と比較した場合、エンジニアリングプラスチックを使用した射出成形は次のとおりです。

-

長所:大量生産、ユニットごとのコストの低さ、設計の柔軟性、および広範な材料オプション。

-

短所:初期型コストが高く、リード時間が長く、プロトタイピングの適合性が限られています。

エンジニアリングプラスチックによる射出成形は、すべての製造ニーズに最適です。間違い

大量の生産に優れていますが、小さなランや迅速なプロトタイピングには適していない場合があります。

エンジニアリングプラスチックの射出成形プロセスは何ですか?

射出成形プロセスは、エンジニアリングプラスチックでの質の高い結果を確保するために正確な制御を必要とするマルチステップ操作です。

ワークフローの内訳を処理します

-

ツーリング製造:通常は鋼鉄またはアルミニウムからの型を設計および機械。

-

材料の準備:射出工学プラスチックペレットは、射出成形機に供給します。

-

融解:材料に基づいて、温度が300〜800°F(149-426°C)の範囲で、ペレットを溶融状態に加熱します。

-

注入:高圧下で溶融プラスチックをカビに注入します。

-

冷却:カビ内でプラスチックを固めることができます。

- 排出:型を開き、完成した部分を取り外します。

主要なパラメータ

-

溶融温度:プラスチックによって変化します(たとえば、ナイロンの場合は高く、腹筋の場合は低くなります)。

-

カビの温度:収縮と結晶性に影響します。

-

注入圧力:ポリカーボネートのような粘性材料にとって重要な完全なカビの充填を保証します。

-

冷却時間:サイクル時間のバランスをとり、反りのような欠陥を防ぎます。

材質の適合性

各エンジニアリングプラスチックは、プロセスに異なる影響を与えます。

-

ナイロン(PA):収縮の影響を受けやすい。正確な冷却が必要です。

-

ポリカーボネート(PC):粘度が高いと、慎重な温度管理が必要です。

-

ABS:処理が簡単で、優れた流れと靭性があります。

-

PMMA(アクリル):脆い;割れを避けるために穏やかな取り扱いが必要です。

材料の選択は、射出成形プロセスに大きな影響を与えます。真実

各プラスチックの影響のユニークな特性は、流れ、収縮、および最終的な部分品質です。

エンジニアリングプラスチックによる射出成形の設計上の考慮事項は何ですか?

エンジニアリングプラスチックによる射出成形のための効果的な設計は、プロセスの制限と材料固有のガイドラインを理解することにかかっています。

デザインチェックリスト

| カテゴリ | 詳細 |

|---|---|

| 肉厚6 | 材料によって異なります(例:AB:0.045-0.140インチ、ナイロン:0.030-0.115インチ。) |

| 抜き勾配角度7 | 垂直面で0.5°から2°。テクスチャの表面の方が多い |

| アンダーカット | 金型デザインによって制限されています。サイドコアが必要になる場合があります |

| 半径 | 角に半径を追加して、ストレス濃度を減らします |

プロセス選択の意思決定

この単純な決定ツリーを使用してください:

-

生産量: 1,000ユニット以上?射出成形は強力な候補です。

-

一部の複雑さ:複雑な幾何学が必要ですか?射出成形が優れています。

-

材料のニーズ:高強度または耐熱性が必要ですか?エンジニアリングプラスチックに合っています。

-

コストの実現可能性:金型コストを正当化できますか?はいの場合、続行します。

射出成形は、常に最も費用対効果の高い製造方法です。間違い

低容量の実行の場合、3D印刷などの代替品の方が経済的になる場合があります。

エンジニアリングプラスチックと射出成形を取り巻く生態系には、その能力を高める上流および下流のプロセスが含まれます。

上流のテクノロジー

-

ポリマー合成:石油化学プロセスを介して塩基ポリマーを生成します。

-

材料の複合:フィラーまたは添加剤を調整するために添加剤を追加します。

ダウンストリームテクノロジー

- アセンブリ:ロボット工学または手動方法を使用した成形部品の統合。

-

仕上げ操作:コーティング、塗装、またはメッキの塗布。

-

リサイクル:持続可能性のためのエンジニアリングプラスチックの再処理。

新たな傾向にはバイオベースのエンジニアリングプラスチック8やIndustry 4.0の革新が含まれます。

リサイクルエンジニアリングプラスチックは、業界の成長傾向です。真実

持続可能性イニシアチブは、これらの材料のリサイクル技術を推進しています。

結論

射出成形と組み合わせたエンジニアリングプラスチックは、多様な産業全体で高性能部品を作成するための堅牢なソリューションを提供します。これらの材料の特性を把握し、成形プロセスを習得し、より広範な技術的景観を探索することにより、メーカーは大きな利点を解き放つことができます。自動車のコンポーネント、電子ハウジング、または医療機器を生産しているかどうかにかかわらず、この組み合わせは、製品を新しいレベルの品質と効率に高めることができます。

-

さまざまな業界や革新での役割を確認するために、高性能熱可塑性プラスチックのアプリケーションを発見してください。 ↩

-

射出成形プロセスについて学び、エンジニアリングプラスチックを高性能コンポーネントにどのように形成するかを確認してください。 ↩

-

エンジニアリングプラスチックの利点を調べて、最新の製造プロセスへの影響を理解してください。 ↩

-

エンジニアリングプラスチックにおける熱安定性の重要性と、極端な条件でのパフォーマンスへの影響を発見してください。 ↩

-

ポリカーボネートのユニークな特性と、電子機器と医療機器におけるその用途を発見してください。 ↩

-

射出成形における壁の厚さの重要な役割について学び、デザインと材料の使用を最適化してください。 ↩

-

射出成形におけるドラフト角度の重要性を発見して、部品を容易に除去し、生産効率を改善します。 ↩

-

持続可能な製造のためのバイオベースのエンジニアリングプラスチックの利点と、環境への影響を発見してください。 ↩