射出成形は、近代的な製造の基礎であり、高精度と効率で複雑なプラスチック部品の生産を可能にします。ただし、このプロセスの最も重要であるが見過ごされがちな側面の1つは、冷却時間。これは、溶融プラスチックが排出前にカビ内で冷却して固化する期間です。、冷却時間は合計サイクル時間の80〜85%を占めているため、生産効率と部分品質の両方の重要な要素となります。このフェーズを不適切にすると、ワーピングマークやシンクマークなどの欠陥が発生する可能性がありますが、それを最適化すると、品質を損なうことなく生産性を大幅に向上させることができます。

このガイドでは、それに影響を与える要因から、最適化のための実用的な戦略まで、冷却時間の複雑さを探ります。あなたがデザイナー、エンジニア、またはメーカーであろうと、冷却時間を理解することは、射出成形を習得するために不可欠です。

冷却時間は、射出成形サイクルの最も時間のかかる部分です。真実

通常、冷却時間は総サイクル時間の80〜85%を占めているため、生産効率の重要な要因となっています。

冷却時間を最適化すると、部分の品質に影響を与えることなく生産効率を改善できます。真実

正しく行われた場合、冷却時間を短縮することで生産性が向上し、一部の整合性を維持または改善します。

射出成形の冷却時間は?

射出成形の冷却時間とは、注入された溶融プラスチックが、変形せずに排出力に耐えるのに十分に冷却して固化するために必要な期間を指します。このフェーズは、部品が望ましい強度、寸法精度、および表面仕上げを達成することを保証するため、重要です。ただし、成形サイクルの最も長い部分を表し、生産率とコストに直接影響を与えます 2.

冷却時間は、溶融プラスチックが金型で固化する期間であり、通常はサイクル時間の80〜85%を占め、部分的な品質と生産効率に重要です。

| 要素 | 冷却時間への影響 |

|---|---|

| 部品の厚さ | 厚さとともに増加します |

| 材料特性 | 熱伝導率によって異なります |

| 金型設計 | 効率的な冷却チャネルは時間を短縮します |

| 金型温度 | 低温が冷却を加速します |

冷却時間が重要なのはなぜですか?

適切な冷却により、部品に反り、収縮、または不完全な凝固などの欠陥がないことが保証されます。ただし、過度の冷却時間は生産量を減らすことができますが、冷却が不十分な場合は部分的な完全性を損なう可能性があります。適切なバランスを打つことは、効率的で高品質の製造に不可欠です 3.

冷却時間は、成形部品の寸法精度に直接影響します。真実

適切な冷却により、部品が正確に固まることが保証され、正確な寸法を維持し、欠陥を防ぎます。

冷却時間は、大きくて厚い部品にとってのみ重要です。間違い

薄い部品でさえ、ワーピングや表面仕上げの不十分な欠陥を避けるために、正確な冷却が必要です。

射出成形の冷却時間にどのような要因がありますか?

いくつかの要因が、金型の部品がどれだけ速く冷えるかを決定し、これらを理解することで、製造業者がプロセスを最適化するのに役立ちます。

冷却時間に影響を与える重要な要因には、部分の厚さ、材料特性、カビの設計、カビの温度が含まれ、それぞれが熱伝達と凝固に重要な役割を果たします。

部品の厚さ

厚さの平方とともに冷却時間が増加するため、部分の厚さが最も重要な要因です。これは、厚さがわずかに増加しても、冷却時間4。たとえば、厚い2倍の部分では、冷却に4倍時間がかかる場合があります。

材料特性

さまざまなプラスチックには、熱伝導率や比熱など、さまざまな熱特性があり、冷却速度に影響します。ナイロンのような材料は、熱伝導率が高く、ポリプロピレンのようなものよりも速く冷たくなります 5.

| 材料 | 熱伝導率(W/m・K) | 特定の熱(j/kg・k) | 冷却時間の影響 |

|---|---|---|---|

| ABS | 0.2 – 0.3 | 1400 – 1600 | 適度 |

| ポリプロピレン | 0.1 – 0.2 | 1800 – 2000 | より長い |

| ポリカーボネート | 0.2 – 0.25 | 1200 – 1300 | 中程度から長い |

| ナイロン | 0.25 – 0.35 | 1600 – 1700 | 短い |

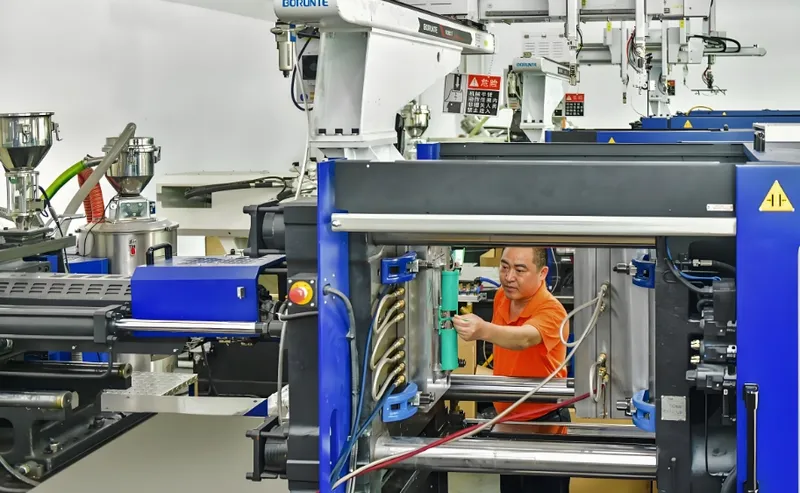

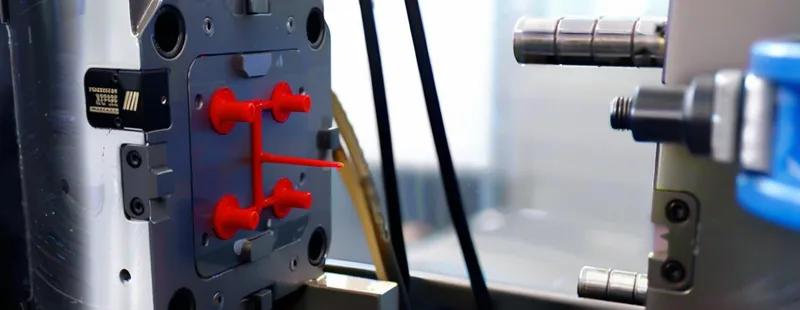

金型設計

金型内の冷却チャネルの設計は非常に重要です。特に厚いセクションに近い効率的に配置されたチャネルは、冷却時間を大幅に短縮できます。チャネルが部品のジオメトリに従うようなコンフォーマル冷却などの高度な技術は、熱除去をさらに強化することができます 6.

金型温度

カビの温度が低いと、プラスチックとカビの間の温度勾配が増加することにより、冷却が加速します。ただし、これは表面仕上げに影響を与え、残留応力を導入する可能性があるため、一部の品質要件とバランスをとる必要があります。 7.

冷却時間は、部品の厚さの正方形に直接比例します。真実

冷却時間の式は、厚さが二乗効果があることを示しており、厚い部分を冷やすのがはるかに遅くなっています。

カビの温度が高いと冷却時間が短縮されます。間違い

カビの温度が高くなると、プラスチックとカビの間の温度差を減らすことで、実際に冷却時間を増加させます。

射出成形で冷却時間を最適化するにはどうすればよいですか?

冷却時間を最適化するには、一部の品質を犠牲にすることなく減らすことが含まれます。これには、材料選択、金型設計、およびプロセス制御に対する戦略的アプローチが必要です。

冷却時間は、材料の選択、効率的な金型設計、プロセス調整、シミュレーションツール、バランスの取れた速度と品質を通じて最適化できます。

材料の選択

ポリプロピレンよりもナイロンなど、より高い熱伝導率を持つ材料を選択すると、冷却時間を短縮できます。ただし、物質的な選択は部品の機能要件と一致する必要があります 8.

カビの設計改善

コンフォーマル冷却チャネルの実装またはアルミニウムのような高導電性カビ材料を使用すると、熱伝達が強化される可能性があります。特に、コンフォーマル冷却は、従来の方法と比較して、冷却時間を最大30%短縮できます 9.

プロセスパラメータの調整

カビの温度、冷却剤流量、噴射速度などの微調整パラメーターは、冷却を最適化することができます。たとえば、クーラントの流れを増やすと熱の除去が改善されますが、カビの凝縮などの問題を避けるために管理する必要があります 10.

シミュレーションとモデリング

MoldflowやSolidWorksプラスチックなどのソフトウェアを使用して、エンジニアは生産前に冷却時間を予測および最適化し、試行錯誤コストを削減できます。

コンフォーマル冷却は、射出成形の冷却時間を大幅に短縮できます。真実

部品のジオメトリに従うことにより、コンフォーマル冷却チャネルは熱伝達効率を改善し、冷却時間を最大30%削減します。

シミュレーションツールは、冷却時間を最適化するために不要です。間違い

シミュレーションソフトウェアは、冷却挙動を予測するのに役立ち、物理的な試行の前に最適化された金型設計とプロセス設定を可能にします。

冷却時間を管理するための実際的な考慮事項は何ですか?

冷却時間を効果的に管理するために、デザイナーとメーカーは、一部の設計、金型設計、およびプロセス制御のベストプラクティスに従う必要があります。

実際的な考慮事項には、壁の厚さの変動の最小化、冷却チャネル配置の最適化、適切な材料の選択、およびプロセスパラメーターの監視が含まれます。

パーツデザイン

-

均一な壁の厚さ:冷却さえも保証し、ワーピングのような欠陥を防ぎます。

-

厚いセクションを避けてください:rib骨やその他の特徴を使用して、厚さを増やすことなく強度を維持します。

-

ドラフト角度:排出を促進し、冷却中のストレスを軽減します。

金型設計

- 冷却チャネル配置:効率的な熱除去のために、厚いセクションの近くの位置。

-

コンフォーマル冷却:複雑な部品が冷却の均一性を高めることを検討してください。

-

ベント:不均一な冷却を引き起こすエアトラップを防ぐために、適切な通気口を確保します。

材料の選択

- 熱特性:より速い冷却のために、熱拡散率が高い材料を選択します。

- 仕様の検証:サードパーティのソースではなく、メーカーからの信頼できるデータを使用します。

プロセス制御

- カビの温度:材料と部品の要件に適切に設定します。

-

クーラントフロー:流量を調整して、一貫したカビ温度を維持します。

-

監視:センサーを使用して、リアルタイムで冷却パフォーマンスを追跡します。

均一な壁の厚さは、射出成形で均等に冷却するために重要です。真実

厚さのばらつきは、不均一な冷却につながり、反りやシンクマークのような欠陥を引き起こす可能性があります。

冷却時間の最適化は、大量生産にのみ関連しています。間違い

バッチが小さくても、冷却時間を最適化すると、部分の品質が向上し、エネルギー消費が減少します。

いくつかの高度な技術とプロセスは、冷却効率と全体的な成形性能をさらに高めることができます。

関連技術には、コンフォーマル冷却、マルチマテリアルモールディング、代替モールディングプロセス、3Dプリント金型、シミュレーションソフトウェアが含まれます。

コンフォーマル冷却

この手法では、部品の形状に適合する冷却チャネルを使用し、熱伝達を改善し、冷却時間を大幅に削減します 12.

マルチマテリアル射出成形

オーバーモールディングのようなプロセスでは、さまざまな材料が冷却速度が異なる場合があり、均一な冷却を確保するために正確な金型設計が必要です 13.

代替成形プロセス

ブローモールディングや圧縮モールディングなどの技術には、冷却要件が異なり、射出成形の冷却時間が制限である特定の用途に適している場合があります。

3Dプリントされた金型

添加剤の製造により、複雑で統合された冷却チャネルを備えた金型が可能になり、潜在的に冷却時間が短縮され、部分品質が向上します 14.

シミュレーションソフトウェア

MoldflowやANSYSなどのツールは、冷却プロセスをシミュレートし、エンジニアが生産前にカビの設計とプロセスパラメーターを最適化するのに役立ちます。

3Dプリントされた金型には、より良い熱管理のために複雑な冷却チャネルを組み込むことができます。真実

添加剤の製造により、従来の方法では達成できない複雑な冷却設計を備えた金型の作成が可能になります。

マルチマテリアルモールディングは、冷却時間管理を簡素化します。間違い

さまざまな材料がさまざまな冷却速度を持ち、プロセスを複雑にし、均一な冷却を確保するために慎重な設計を必要とする場合があります。

結論

冷却時間は、射出成形の極めて重要な側面であり、生産効率と一部の品質の両方に影響を与えます。一部の厚さ、材料特性、金型設計など、冷却に影響を与える要因を理解することにより、製造業者は、コンフォーマル冷却、材料選択、プロセス調整などの戦略を実装して、このフェーズを最適化できます。均一な部品設計や正確なプロセス制御を含む実用的な考慮事項は、結果をさらに強化します。射出成形が進化するにつれて、3Dプリントされた金型やシミュレーションツールなどの関連技術についての情報を提供することは、競争力のある効率的な生産を維持するための鍵となります。