ポリプロピレン製品がどのように作られるかについて興味を持ったことはありますか?本当にあります!

PP 射出成形プロセスでは、ポリプロピレン ペレットを加熱したバレルに供給し、そこで溶融して金型キャビティに射出します。材料は冷却して固化し、押し出される前に目的の形状を形成します。このプロセスは、複雑な部品を製造する際の効率性と多用途性で高く評価されています。

この短い要約では、簡単な部分を示します。 PP 射出成形を学ぶには、材料の特性、金型の形状、加工状況などの興味深い詳細を調べることが含まれます。滞在して各部品を探索し、射出成形の実践を改善する方法を見つけてください。

PP射出成形ではポリプロピレンペレットを使用します。真実

ポリプロピレン ペレットは通常、溶融してから金型に射出されます。

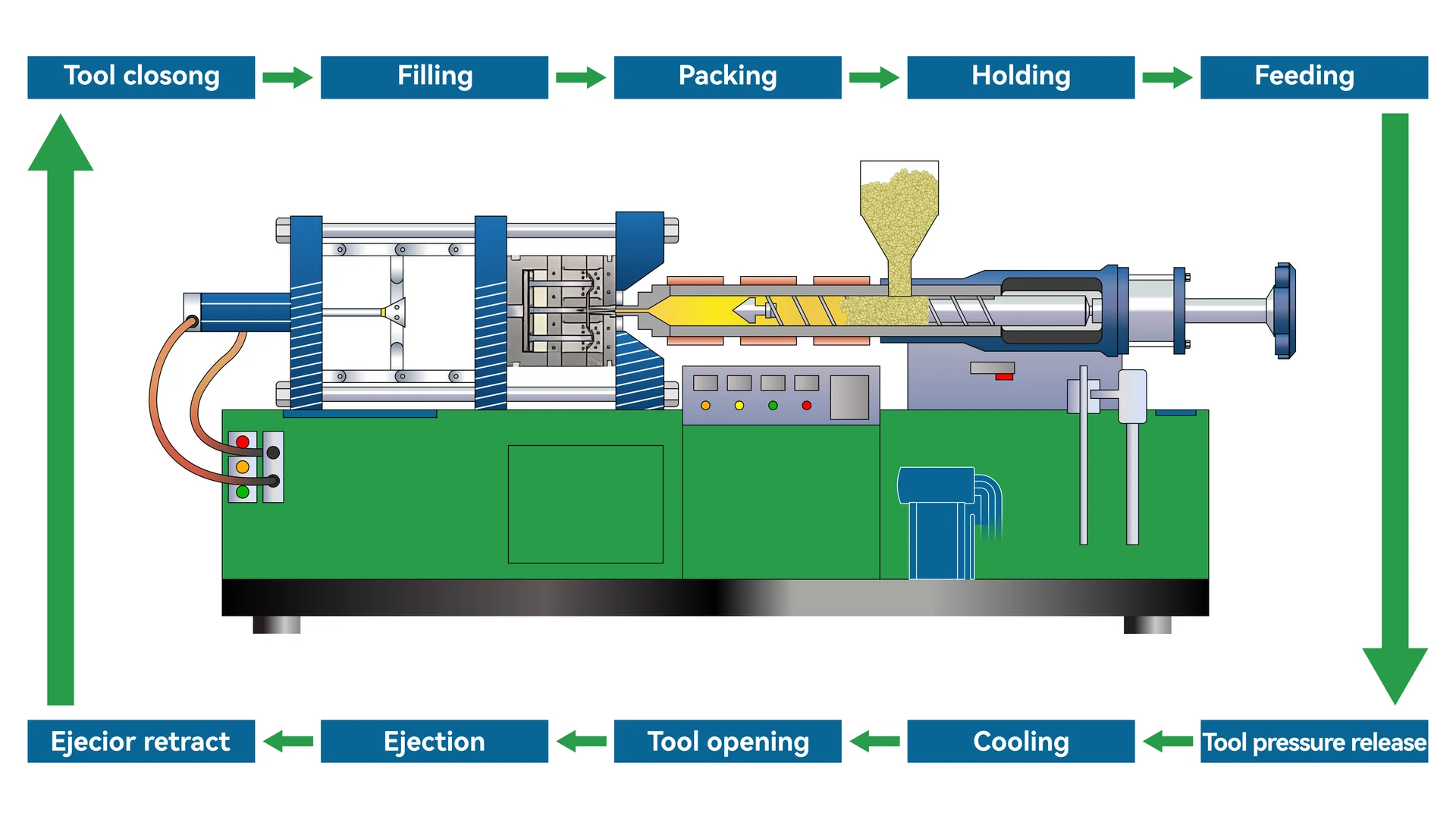

PP 射出成形の段階は何ですか?

現在の生産において重要な方法であるポリプロピレン射出成形の詳細について学びます。

PP 射出成形は、材料の準備、溶解、射出、冷却、取り出しといういくつかの段階で構成されます。適切な材料の選択から効率的な金型の設計に至るまで、各段階は最終製品の品質と精度を確保するために非常に重要です。

材料の準備: プロセスの開始

最初のステップ1には、材料の準備が含まれます。まず、製品のニーズに基づいて適切なポリプロピレン樹脂を選択します。選択した樹脂は清潔で、不要な物質が含まれていない必要があります。また、成形中の湿気の問題を避けるために、適切に乾燥させる必要があります。通常、PP 樹脂は、水分レベルを 0.05% 以下に保ち、80 ~ 100°C の温度で 2 ~ 4 時間乾燥する必要があります。

溶ける:適切な厚さに達する

準備された樹脂は射出成形機の加熱されたバレルに入ります。ここでは、160 ~ 250°C の温度で樹脂が溶けます。樹脂の流動性を維持し、製品が弱くなる可能性のある分解を防ぐには、適切な溶解温度が必要です。

射出: 形状の充填

50 ~ 120 MPa 2 の高圧下で特別に設計された金型キャビティに射出されます。フローマークや融着線などの欠陥を生じさせずに完全に充填するには、速度と圧力を慎重に制御する必要があります。

冷却:製品を硬化させる

射出後、材料は金型内で冷えて硬化します。これは、製品の最終的な形状とサイズを定義する重要な段階です。優れた冷却システム (多くの場合、金型内に水路が設けられている) により、均一な温度分布が可能になり、収縮や曲がりが軽減されます。

イジェクト:製品を取り出す

最後に、冷却された製品3を金型から取り出す。損傷を避けるために、これは慎重に行う必要があります。エジェクタピンやプレートなど、製品の形状に応じてエジェクタの種類が異なります。

PP 射出成形では各段階が重要な役割を果たします。ひとつひとつの工程に細心の注意を払うことで、高品質な製品が生まれます。 P20 や 718 スチールなどの強力な金型材料を選択し、圧力や速度などの射出設定を調整することは、外観と機能の両方に影響を与える重要な選択です。

PP樹脂は80~100℃で2~4時間の乾燥が必要です。真実

樹脂を乾燥させると湿気の問題がブロックされます。高品質な造形をサポートします。

PP成形時の射出圧力は常に50MPa以下です。間違い

PP成形の射出力は通常50~120MPaの範囲です。

材料特性は成形プロセスにどのような影響を与えますか?

成形結果を成功させるには、材料の特性を把握することが不可欠です。

材料特性は、流動性、耐熱性、最終製品の品質に影響を与えるため、成形プロセスに大きな影響を与えます。主な特性には、熱安定性、粘度、機械的強度が含まれ、これらによって成形サイクルの効率と成形部品の構造的完全性が決まります。

熱安定性の重要性

成形工程4では、熱安定性が非常に重要である。高温になったときに材料がどのように動作するかに影響します。たとえば、ポリプロピレン (PP) は 160 ~ 170°C で溶け始めます。この機能により、さまざまな用途に適しています。耐熱性に優れているので、車内や電気部品などの高温の場所でも丈夫です。

熱安定性に欠ける材料は、成形時に分解したり燃えたりする可能性があります。これにより、色の変化や弱い斑点などの問題が発生する可能性があります。したがって、品質と長寿命を実現するには、十分な耐熱性を備えた材料を選択する必要があります。

流れに対する厚さの影響

厚さまたは粘度は、材料が金型にどれだけ簡単に滑り込むかに影響します。 PP は流動性に優れ、力を入れすぎずに複雑な金型形状を充填するのに役立ちます。ただし、材料が厚すぎると、金型の小さな領域を正しく充填できず、不完全な部分が発生する可能性があります。

一方、非常に薄い素材では、余分な素材や過度の収縮などの問題が発生する可能性があります。したがって、添加剤で厚さを調整したり、他のプラスチックと混合したりすることで、流動性を向上させることができます。

強度とアイテムの耐久性

どれだけ伸びたり曲がったりできるかなどの材料の強度は、最終製品の用途にとって重要です。例えばPPの場合、伸び強度は20~30MPa、曲げ強度は25~40MPaです。これらの強みにより、消費財や自動車部品などの長持ちする製品を作成するのに十分な靭性が得られます。

さらに、PP はポリスチレンなどの他のプラスチックよりも衝撃に強くなります。このため、PP は高強度と脆性の軽減が必要な用途に最適です。毒性がないので食品包装にも安心です。

耐薬品性と用途

PP は酸、塩基、溶剤などの化学薬品に耐性があります。これにより、食品包装や家電などの分野での用途が増加します。この機能により、使用中や洗浄中にさまざまな化学物質に遭遇した場合でも、製品の安全性と強度が維持されます。

製品が過酷な物質に遭遇することが多い業界では、耐薬品性に基づいて材料を選択することが非常に重要です。

素材の特性に関する最終的な考え

それぞれの材料特性は、特別な方法で成形プロセスの成功に役立ちます。メーカーは、熱安定性、厚さ、強度、耐薬品性といったこれらの特性を知り、調整することで、おそらくさまざまな用途での品質と有用性を向上させているでしょう。

ポリプロピレンの融点は160~170℃です。真実

ポリプロピレンは高温で溶けるため、高温に耐えることができます。

高粘度の材料は金型キャビティに容易に流れ込みます。間違い

粘度の高い液体は動きに抵抗するため、金型の細部を充填するのが困難になります。

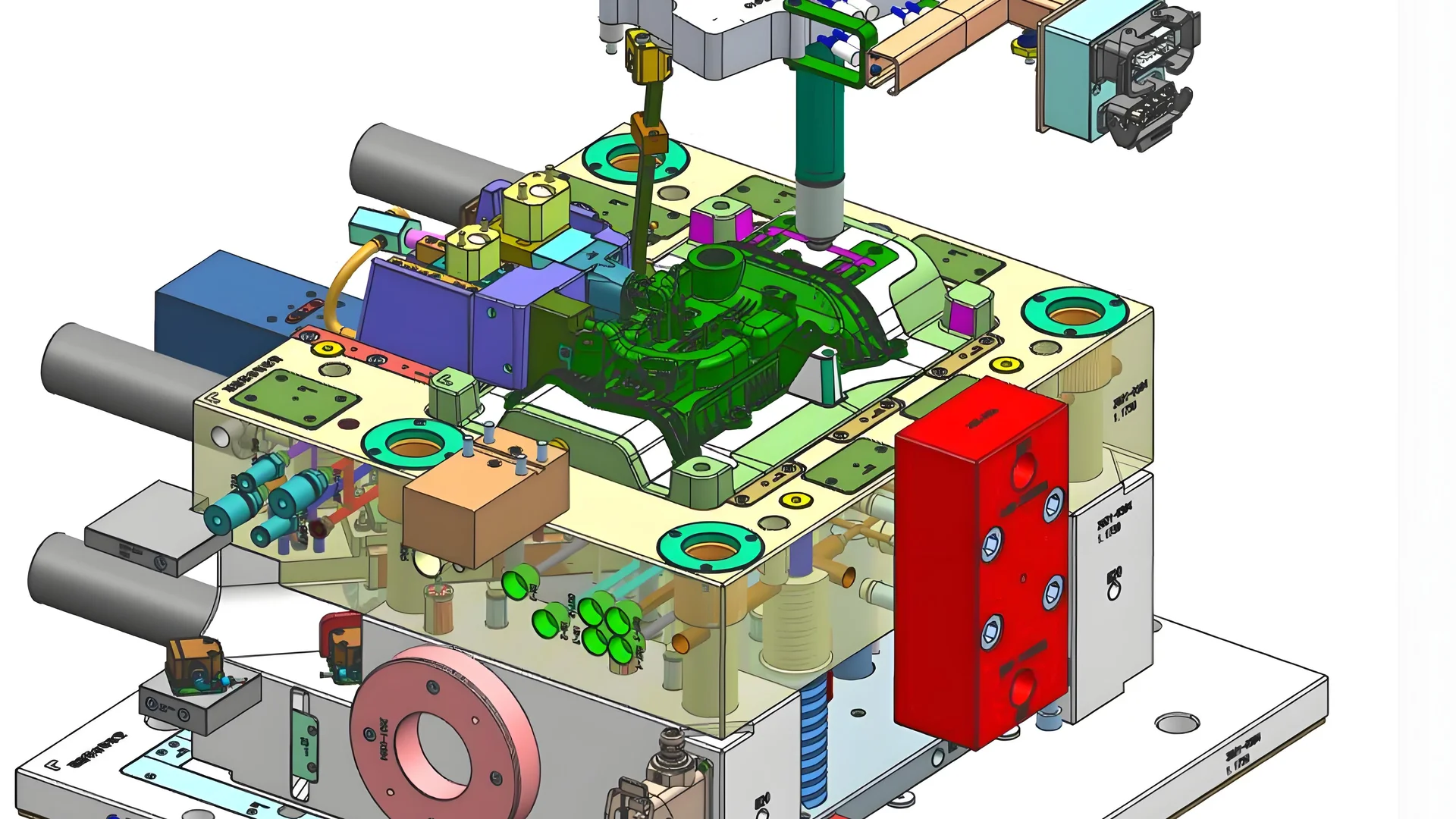

金型設計は製品の品質にどのような役割を果たしますか?

金型設計が製品の品質にどのような影響を与えるか知りたいですか?調べてみましょう!

金型の設計は射出成形品の品質を決める重要な要素です。寸法精度、表面仕上げ、構造の完全性などの側面に影響します。適切な金型設計により、効率的な冷却、スムーズな取り出し、および最小限の欠陥が保証され、最終製品の信頼性と美観に直接影響します。

金型材料選択の重要性

射出成形プロセスでの高圧と高温に対処するには、正しい金型材料を選択することが重要です。 P20 や 718 スチールなどの材料は、その硬度、強度、耐摩耗性の点で人気があります。たとえば、 P20 鋼5 は、低コストで優れた加工性能を提供するため、一般的な PP 射出成形に最適です。

冷却システムの設計

金型温度を均一にするためには優れた冷却システムが必要であり、これは一貫した製品品質に不可欠です。一般に水冷は金型内に流路を設けて使用されます。これらの通路の幅は 8 ~ 12 mm の範囲であることが多く、スペースは製品の壁の厚さと形状に基づいており、通常は 20 ~ 50 mm です。

冷却システムの設計6では、均一な水流を保証し、冷却効果を最適化し、サイクル時間を短縮するために、入口と出口が対称的に配置されるようにする必要があります。

パーティング面とリリース機構

パーティング ラインは、製品の外観や機能を損なわない位置に配置する必要があります。製品の形状や構造に合わせて、傷や折れを生じさせずに簡単に取り外せる機構を設計する必要があります。

一般用途向けのエジェクタピンや均一な力配分が必要な大型製品向けのプッシュプレートエジェクタなど、ニーズに基づいてさまざまなエジェクタ設計7

接着剤供給システム

接着剤の供給方法の選択は、製品の品質に影響します。オプションには、より早く充填しながらより目に見えるマークを付けるための直接接着や、目に見えるマークが少ない大きな製品用のサイドゲート接着が含まれます。スポットゲート接着は、高品質の表面仕上げが必要なアイテムに最適です。

製品設計への影響

均一な肉厚は、反りの原因となる不均一な収縮や内部応力などの問題を防ぐために非常に重要です。複雑な形状の製品の場合、肉厚をゆっくりと変化させることで応力集中を軽減できます。通常、用途に応じて 1 ~ 3 mm の厚さが推奨されます。

製品の外観と機能の向上

優れた金型設計は、最終製品の外観だけでなく機能も向上させます。冷却システムとゲート システムを適切に設定することで、クリエイターはより優れた表面仕上げと構造強度を実現し、製品が一貫して最高品質の基準を満たしていることを確認します。

全体として、射出成形製品の視覚的魅力と動作性の両方を向上させ、顧客の満足度を確保し、競争力を維持するには、慎重な金型設計が鍵となります。

金型の設計は製品の表面仕上げに影響を与えます。真実

慎重に金型を作成することで、欠陥が減り、滑らかな表面が得られます。

均一な肉厚により製品の反りを防ぎます。真実

均一な壁厚により、張力や収縮の問題が軽減されます。

射出成形パラメータを最適化するにはどうすればよいですか?

より良い結果を得るために射出成形技術を改善したいと思いませんか?その方法は次のとおりです。

射出成形パラメータを最適化するには、射出圧力、速度、スクリュー回転の調整に重点を置きます。欠陥を最小限に抑え、品質を向上させるには、製品のサイズ、形状、材料特性に基づいて各パラメーターを微調整する必要があります。

主要なパラメータを理解する

射出成形パラメータは、製品作成の品質と生産性を定義する上で重要です。重要なパラメータには、射出圧力、速度、スクリュー回転などが含まれます。

-

射出圧力:通常は 50 ~ 120 MPa です。薄い製品は適切に充填するためにより高い圧力を必要とすることがよくありますが、厚い製品は内部のストレスを避けるために低い圧力で済む場合があります。

-

射出速度:通常は 50 ~ 150 mm/秒の範囲です。アイテムの複雑さと必要な外観に基づいてこれらを調整します。速度が速いほど複雑な金型への充填が良好になりますが、速度が遅いほど高品質の表面が得られます。

-

スクリュー速度:通常は 30 ~ 100 rpm です。速度を高くすると生産速度が上がりますが、過熱が発生して材料に損傷を与える可能性があります。

一般的な欠陥の修正

射出成形では、充填不完全、シュリンクマーク、フローマークなどの欠陥が発生する可能性があります。これらに対する解決策は次のとおりです。

| 欠陥 | 原因 | 解決 |

|---|---|---|

| 不完全な充填 | 低圧または低速 | 圧力と速度を上げる、金型温度を変更する |

| シュリンクマーク | 縮みすぎ | 保持時間を長くし、冷却時間を長くする |

| フローマーク | 速すぎる速度 | 速度を落とし、金型温度を上げます |

さまざまな製品のパラメータを調整する

製品8設計パラメータ設定にも影響します。たとえば、均一な壁を持つ製品は、不均一な壁を持つ製品とは異なるパラメータを必要とします。

化学薬品に対する強い耐性や低価格などのポリプロピレン (PP) の利点を活用すると、おそらく手頃な価格のソリューション9 。

効率と品質のバランスをとる

これらのパラメータを正しく設定すると、品質が向上するだけでなく、生産効率も向上します。定期的なチェックと調整により、無駄が減り、コストが削減されます。

射出成形パラメータの詳細を理解することは、作成者がスピードと詳細のバランスをとるのに役立ち、真に優れた製品品質につながります。

より高い射出圧力により、厚い壁の内部応力が防止されます。間違い

圧力の増加は、おそらく厚肉のアイテムの内部張力につながります。

スクリュー速度が速いと、射出成形における樹脂の品質が低下する可能性があります。真実

ネジを素早く回転させると高温になり、樹脂が損傷する可能性があります。

結論

PP射出成形の詳細を理解し、効率と品質を向上させます。これらのアイデアにより、設計とプロセスの調整が改善されます。

-

高品質な生産のための PP 樹脂の準備を最適化するための洞察を得る。: 1) 適切な成形装置があることを確認します。 · 2) 特定のポリプロピレン樹脂を使用している場合にのみ、予備乾燥を検討してください。 · 3) メルトを使用します。 ↩

-

射出成形プロセスを強化するための高度な技術を探索してください。: このブログでは、エンジニアリング プラスチック PP の種類、特性、射出成形プロセス、装置の選択、製品モデリングと金型について紹介します。 ↩

-

製品をシームレスに取り出すための革新的なエジェクター設計をご覧ください。: 突き出しに必要な力を軽減するために、射出成形の設計には抜き勾配を大きくし、コアの研磨をより滑らかにすることができます。 ↩

-

材料の特性が成形の結果と効率にどのように影響するかを学びます。メルト フロー レートの値が低いほど、材料の平均分子量が高くなります。分子量が高くなると、特性が向上します… ↩

-

PP 射出成形金型に適した P20 鋼の特性を調べます。: P20 金型鋼は、適度な強度レベルでの良好な靭性を特徴とする多用途の低合金工具鋼です。スチールはプラスチックによく使われます。 ↩

-

金型に最適な冷却システムの設計について学びます。冷却ラインの直径が、周囲の鋼材へのプラスチック材料の温度の対流を克服するのに十分な大きさであることを確認してください。 … ↩

-

スムーズな脱型のためのさまざまなエジェクタ機構をご覧ください。: 射出成形におけるエジェクタ システムの種類 · ピンとブレードの突き出し · エジェクタ スリーブ · バルブ エジェクタ · ストリッパ リングの突き出し · エアの突き出し · 必要なもの … ↩

-

均一な肉厚が応力軽減にとって重要である理由を学びましょう。適切な肉厚は、プラスチック部品の表面欠陥のリスクを軽減します。プラスチック成形部品の壁は、その 40 ~ 60 パーセント以上である必要があります。 ↩

-

PP がさまざまな業界で好まれる理由をご覧ください。: PP 射出成形を使用する利点 · ポリプロピレンは容易に入手でき、手頃な価格です。・湿気、疲労、衝撃に強いです。・PPには… ↩