射出成形に最適な壁の厚さについて疑問に思って、複雑なデザインを見つめていることに気付いたことがありますか?

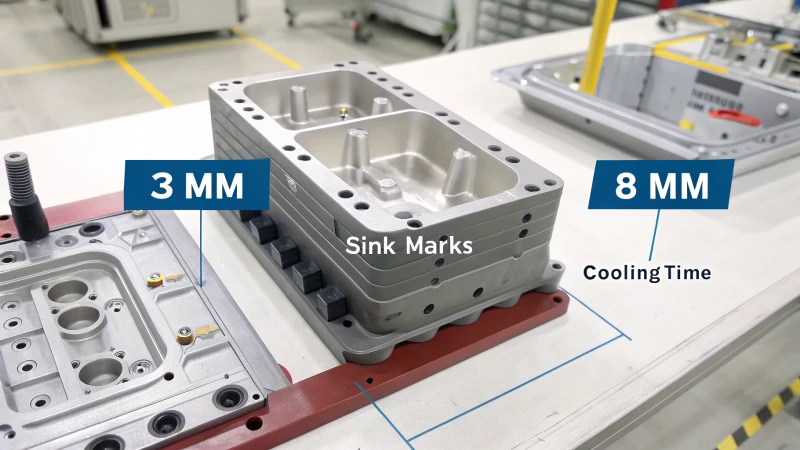

射出成形の最大壁の厚さは、一般に、ほとんどの熱可塑性科学で約3〜4 mmを占領します。ただし、材料と設計によっては、最大6〜8 mmまで伸びることがあります。これらの制限を超えると、シンクマークや長期冷却時間などの欠陥が発生する可能性があります。

デザインの才能と実際の制限のバランスをとらなければならなかったプロジェクトで、この課題に初めて直面したことを覚えています。 3〜4 mmの一般的なガイドラインは命の恩人であり、これらの厄介なシンクマークを避けるのに役立ちました。しかし、私は、高強度のプラスチックのようないくつかの材料が私にもう少し小刻みの部屋を許してくれたことを発見しました。より深く掘り下げて、私は材料の流れの特性と熱特性を考慮することがどれほど重要であるかを認識しました。数字に固執するだけではありません。デザインの各要素が最終製品にどのように影響するかを理解することです。したがって、あなたが均一な部分を扱っているのか、複雑な機能を備えたものを扱っているかどうかにかかわらず、これらのニュアンスが本当に違いを生むことができることを知ることができます。

射出成形の最大壁の厚さは3〜4 mmです。真実

ほとんどの熱可塑性科学は、3〜4 mmの最大壁の厚さを処理できます。

壁の厚さで8 mmを超えると、シンクマークが発生します。真実

8 mmを超える壁の厚さは、多くの場合、シンクマークのような欠陥をもたらします。

材料特性は壁の厚さにどのように影響しますか?

あなたが選んだ素材があなたのデザインプロジェクトをどのように作成または壊すことができるか疑問に思ったことはありませんか?製品デザイナーとして、これを理解することは、成功した機能的製品を作成するための鍵です。

流れの特性、熱特性、強度などの材料特性は、製品の壁がどれだけ厚くなるかを決定します。高流量材料は厚い壁に対応しますが、熱容量の高い材料は、欠陥を避けるために薄い壁を必要とすることがよくあります。

流量特性

バターを使って作業するなど、初めてポリオレフィンを使用したことを覚えています!彼らの高い流れ性1は、材料が型を満たしていないことを心配することなく、厚い壁で設計できることを意味しました。これは、その余分な厚さを必要とする堅牢なコンポーネントを作成するためのゲームチェンジャーでした。

| 材質の種類 | 流動性 | 最大壁の厚さ(mm) |

|---|---|---|

| ポリオレフィン | 高い | 最大4-6 |

| エンジニアリングプラスチック | 低い | 2-3 |

熱特性

また、熱容量のある材料との課題のかなりの部分もありました。これらの素材は頑丈であるため、最初は素晴らしい音を聞くかもしれませんが、ゆっくり涼しくなります。ここでは、均一性が重要な射出成形など、ワーピングなどの問題を防ぐために、薄い壁が非常に重要であることを学びました。

熱容量や冷却速度が高くなる材料は、反りなどの欠陥を防ぐために薄い壁2を

材料強度

高強度の材料を操作することには安心できます。より厚いセクション3をプッシュできます。これは、設計に追加のサポートが必要な場合に不可欠です。複雑なプロジェクトのセーフティネットを持っているようなものです。

部品設計の考慮事項

rib骨やキャビティなどの内部機能を備えた部品の設計には、常にバランスをとる行為が必要です。これらの機能は溶融プラスチックの流れを本当に台無しにする可能性があることがわかったので、すべてが充填され、正しく固まることを保証するために薄い壁が必要になることがあります。それは迷路をナビゲートするようなものです。正しく行われたときは、トリックですがやりがいがあります。

これらの特徴の存在は、溶融プラスチックの流れを破壊する可能性があり、適切な充填と凝固4 。

私の経験では、これらの要因がどのように相互作用するかを理解することが重要です。見た目のように見えるものを作ることだけではありません。それは、それがうまく機能し、効率的に製造できるようにすることです。魔法は、デザインの複雑さと材料能力の完全なバランスをとると起こります。

ポリオレフィンは、流動性が高いため、壁が厚くなります。真実

ポリオレフィンは高い流動性を持ち、厚いセクションを効果的に満たすことができます。

エンジニアリングプラスチックは、壁の厚さを最大4〜6 mmにすることができます。間違い

エンジニアリングプラスチックの流動性は低く、壁の厚さを2〜3 mmに制限しています。

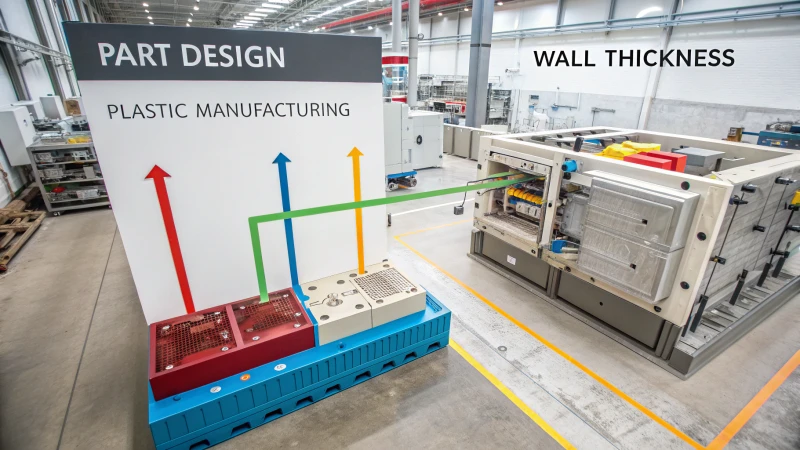

部品設計は壁の厚さにどのように影響しますか?

プラスチック製の製品デザインの世界をナビゲートすると、特に壁の厚さが作用する場合、複雑なパズルを解くように感じることができます。思慮深いパーツデザインがすべての違いを生むことができることを探りましょう。

パーツデザインは、流れパス、材料分布、および冷却プロセスを形作ることにより、壁の厚さにおいて極めて重要な役割を果たします。巧妙に作られたデザインは、均一な壁の厚さを保証し、ワーピングやシンクマークなどの欠陥を最小限に抑えます。

プラスチックコンポーネントのデザインを最適化する任務を初めて覚えていたことを覚えています。それはシーソーのバランスをとろうとするようなものでした。壁の厚さに関するすべての決定は、他の何かを調整から傾けるように見えました。しかし、時間が経つにつれて、私はそれが物事を均等に保つことだけではないことに気付きました。それは、各設計の選択が最終製品にどのように影響するかを理解することでした。

材料の流れと設計の影響

私が得た重要な洞察の1つは、部品の設計が溶融プラスチックの流れをどのように決定するかであり、それが壁の厚さに影響を与えることでした。たとえば、 rib骨または構造補強材5、完全性を失うことなく、より厚いセクションが可能になります。反対に、均一な壁で設計された部品は、物質的な流れの問題のために苦労する可能性があり、調整が必要です。

内部機能の影響

ボスやインサートなどの内部機能が作品にレンチを投げることができるという難しい方法を学びました。これらの要素は、流れを破壊し、壁の厚さの正確な調整を要求して、すべてが充填され、正しく固まり、ボイドや弱い斑点を避けます。

ジオメトリと冷却の考慮事項

ジオメトリも重要な役割を果たします。複雑な形状は、微分冷却を管理し、ワーピングを防ぐために薄い壁を必要とするかもしれません。一見率直なデザインがゆがんだポテトチップのポストプロダクションのように見えたときに私が直接経験したことです!時には、熱容量の高い材料を使用するには、効果的な冷却を確保するために壁を薄くする必要があります。

| 機能の種類 | 壁の厚さへの影響 |

|---|---|

| リブ | より厚い壁を可能にします |

| 均一な壁 | より薄いセクションが必要になる場合があります |

| 内部機能 | 適切なフローのために薄い領域が必要です |

壁の厚さの一般的なガイドライン

ほとんどの熱可塑性科学は、最大壁の厚さ3〜4 mmを示唆しています。特に大きな部品や高強度の材料で作られた部品では、最大6〜8 mmまで伸びるデザインをいくつか見ました。ただし、これは典型的なものではなく、選択した材料のフロー特性6

- 高流動性材料:これらは、より厚いセクションをより簡単に満たすことができます。

- ゆっくりと冷却材料:冷却欠陥を避けるために薄い壁を必要とする場合があります。

最適な壁の厚さの設計

材料を効率的に配布する機能を作成することは、シンクマークなどの一般的な問題を防ぐために重要です。部品全体にわたって均一な固化を確保することは非常に課題になる可能性がありますが、品質の鍵です。

最良の結果を得るために、私は常に材料の選択と生産の制約とともにパーツの設計を検討しています。大規模な製造に適した耐久性のある欠陥のない製品につながるのは、この全体的なアプローチです。すべての新しいプロジェクトは、これらのスキルを改良し、よく考えられているデザインが達成できることの境界を押し広げる新鮮な機会のように感じます。

パートデザインのrib骨により、壁が厚くなります。真実

リブは構造の完全性をサポートし、欠陥のない厚いセクションを可能にします。

均一な壁の設計には、より厚いセクションが必要です。間違い

均一な壁はしばしば流れの問題に直面し、バランスのために薄いセクションが必要です。

標準的な厚さガイドラインから逸脱しても大丈夫なのはいつですか?

デザインの仕事でルールを曲げなければならなかったのは初めてでした。標準的な厚さガイドラインから逸脱しても大丈夫な場合、そしてこれらの例外を正当化する要因を調べてみましょう。

はい、標準的な厚さのガイドラインから逸脱することが必要な場合があります。材料の一意の特性、特定の設計要件、および部品の意図された使用などの要因は、これらの例外を正当化できます。

標準的な厚さガイドラインの理解

製品デザインの世界をナビゲートすることは、巨大なジグソーパズルをつなぎ合わせるようなものです。すべての作品(すべての決定)は、最終製品が見栄えが良いだけでなく、効率的に機能することを保証する上で重要な役割を果たします。私が直面した最初のパズルの1つは、標準的な厚さガイドラインを理解することでした。、製品の製造可能性7を維持するために不可欠ですしかし、実際の生活と同じように、ルールにこだわる瞬間は、単に非現実的ではなく、不可能です。例外を作成してもいいことを認識することで、製品のパフォーマンスと効率を真に向上させることができます。

厚さの変動に影響する要因

材料特性

素材の選択がすべての違いを生み出したプロジェクトを思い出します。私たちは、その高流量性で知られているポリオレフィンの種類を扱っていました。この特性により、より硬いセクションで実験することができました。これは、より厳格な素材ではできなかったことです。逆に、流動性が低い材料は、しばしば、ワーピングやそれらの恐ろしいシンクマークなどの問題を避けるために、より薄いセクションを必要とします。

| 材質の種類 | 推奨される最大厚さ | 注意事項 |

|---|---|---|

| 一般的な熱可塑性科学 | 3〜4 mm | 標準的な推奨事項 |

| 高強度プラスチック | 最大8 mm | 遅い冷却で可能です |

部品設計の考慮事項

部品のジオメトリは、隠されたダンスのようなものである可能性があります。それぞれの曲線、各ラインがすべてがどのように合うかに影響します。均一な厚さが制限すぎるデザインを見てきました。 rib骨などの構造的な特徴を追加すると、材料の配布が改善され、品質に妥協することなく厚さの逸脱が可能になりました。

特別なケースと例外

私のプロジェクトのいくつか、特に大きな部品やユニークな素材を含むプロジェクトでは、厚い壁は不可能ではありませんでした。これらのケースは、多くの場合、厚さの増加が欠陥につながらないようにするために、設計調整の戦略的ダンスを必要としました。

さらに、ボスやインサートなどの内部機能は物事を複雑にする可能性があります。それらは、溶融プラスチックの流れを破壊し、適切な充填と固化を維持するために特定の領域で薄い壁を必要とします。

材料の特性をさらに探索して、設計の柔軟性とパフォーマンスへの影響を理解します。

逸脱を可能にするユースケース

特定の産業用アプリケーションでは、独自の機能要件のために、ラインの外側を色付けする必要があります。これらのシナリオでは、材料と設計の相互作用がどのように品質を損なうことなく、望ましい結果を達成するために重要になるかを理解することができます。

標準的なガイドラインは堅牢な基盤を提供しますが、逸脱がいつ逸脱できるかを知ることには、慎重なバランスをとる行為が含まれます。品質や製造可能性を犠牲にすることなく機能を確保するために、材料特性、一部の設計の複雑さ、および意図した製品使用量を比較検討する必要があります。それは私がそれに直面するたびに楽しむ挑戦です。

高強度プラスチックは、厚さ8mmを超えることがあります。真実

高強度プラスチックは、ゆっくりと冷却され、最大8 mmの厚さを可能にします。

すべての熱可塑性物質には均一な壁の厚さが必要です。間違い

rib骨または補強材を備えたデザインは、均一な厚さから逸脱する可能性があります。

完成品を見つめて、「なぜこれが正しく見えないのですか?」と考えたことがあります。多くの場合、壁の厚さは、それらの厄介な欠陥の背後にある卑劣な犯人です。

射出成形の壁の厚さに関連する欠陥に取り組むために、三連に焦点を当てます。適切な材料を選択し、設計を改良し、処理条件を調整します。この戦略は、ゆがみと沈み跡をかわし、一流の品質を確保するのに役立ちます。

重要な意味を理解する

ああ、材料 - 製造物語の名もないヒーローまたは悪役。プラスチックの種類がプロジェクトを作成または壊すことができることを学びました。たとえば、ポリオレフィンのような高流量材料は、厚いセクションを埋めるための夢です。一方、低流量のエンジニアリングプラスチックは、それらの迷惑な欠陥を避けるために少し巧みに必要です。

比較表:

| 材質の種類 | 流量特性 | 推奨されるアクション |

|---|---|---|

| ハイフロー(例:pp) | 詰め物が簡単です | 厚い壁に適しています |

| 低流量(例えば、PA) | 充填に挑戦します | より薄い壁を確保します |

設計上の考慮事項

デザインに関しては、均一な壁の厚さが両刃の剣になることがあることがわかりました。簡単に思えますが、うまく管理されていなければ、シンクマークにつながる可能性があります。 rib骨または同様の補強を統合すると、材料を均等に配布するのに役立ちます。また、ボスやインサートなどの内部機能を始めないでください。注意しないと、近くの薄い壁を要求しても、実際に流れを混乱させる可能性があります。

処理調整

圧力をダイヤルアップしたり、冷却時間の調整を調整したりするなど、処理条件を微調整すると、驚くほど動作します。噴射圧力が高いと、材料が複雑なセクションをナビゲートするのに役立ち、最適化された冷却時間が不均一な冷却速度による反りのような問題を防ぐことに気付きました。

別のテーブル:

| 状態 | 調整戦略 |

|---|---|

| 射出圧力 | 複雑な部品の増加 |

| 冷却時間 | 均一な冷却のために最適化します |

最大壁の厚さの役割

数字を話しましょう。一般的に言えば、壁の厚さを3〜4 mm以内に保つことは、ほとんどの熱可塑性プラスチックにとって安全な賭けです。厚くなりますか?潜在的な反りと延長された冷却時間の土地に冒険しています。しかし、ねえ、あなたが大きな部品または高強度の材料を使用しているなら、あなたはそれを適切な設計と材料の選択で6〜8 mmに伸ばすことができるかもしれません。

ケーススタディと実際のアプリケーション

現実世界のサクセスストーリーに興味がありますか?これらの戦略が具体的な違いをもたらしたケーススタディ10に飛び込みます理論が実践されているのを見るのは常に安心し、適切な設計と材料の選択が欠陥を大幅に削減することができることを目撃しています。

本質的に、壁の厚さの習得には、材料の選択、設計のニュアンス、および正確な処理のジャグリングが含まれます。これらの要素を釘付けにすると、廃棄物を削減しながら、製品の品質を大幅に向上させます。

高流量材料は、厚い壁に適しています。真実

高流量材料は、厚い部分を効果的に満たし、欠陥を減らします。

厚い壁には低流量材料が推奨されます。間違い

低流量材料は、厚いセクションで苦労しており、充填問題を引き起こします。

結論

射出成形の最大壁の厚さは通常3〜4 mmの範囲ですが、材料特性と一部の設計上の考慮事項に応じて、6〜8 mmまで伸びることができます。

-

より厚い壁のデザインをどのように可能にするかを理解するために、流動性の高い材料について学びます。 ↩

-

材料設計における熱特性が壁の厚さの決定にどのように影響するかを調べてください。 ↩

-

構造的完全性を失うことなく、高強度の材料がより厚い壁をどのようにサポートするかを発見してください。 ↩

-

部品設計の特徴が許容される壁の厚さにどのように影響するかを理解してください。 ↩

-

rib骨と構造強化が、部分的な完全性を犠牲にすることなく、より厚い壁の設計を可能にする方法を探ります。 ↩

-

さまざまなプラスチックのフロープロパティが、壁の厚さの選択に影響を与えるカビを効率的に埋める能力にどのように影響するかを理解します。 ↩

-

製造可能性を理解することは、効率的な生産のために設計を最適化するための鍵です。 ↩

-

このリンクを探索すると、異なる材料が成形プロセスにどのように影響するかを把握できます。 ↩

-

処理条件の調整が製品の品質を改善する方法を学びます。 ↩

-

成功した欠陥緩和戦略の実世界の例を探ります。 ↩