デスクトップの射出成形により、プロトタイピングと低容量の製造に最適なプラスチック部品の費用対効果の高い小規模な生産を可能にします。

デスクトップ射出成形は、小型のベンチトップマシンを利用して正確なプラスチック部品を作成するコンパクトな製造プロセスです。これは、プロトタイピング、教育目的、および小規模なバッチ制作に最適な選択であり、手頃な価格と機能のバランスを提供します。この記事では、使用された材料、ステップバイステッププロセス、結果に影響を与える重要な要因、実用的なアプリケーション、および3D印刷やCNC加工などの他の製造方法とどのように積み重なっているかに分かれます。

デスクトップの射出成形により、プロトタイピングと低容量の製造に最適なプラスチック部品の費用対効果の高い小規模な生産を可能にします。真実

コンパクトマシンを使用することにより、産業射出成形と比較して初期投資と運用コストを削減します。

デスクトップ射出成形で使用される一般的な材料は何ですか?

デスクトップの射出成形は、熱可塑性物質1。これは、加熱すると柔らかくなり、冷却すると硬化するポリマーです。材料の選択は、特定の用途に対する部品の強度、柔軟性、および適合性に直接影響します。

一般的な材料には、ポリプロピレン(PP)、ポリエチレン(PE)、ナイロン、ポリカーボネート(PC)、アセタル、ABS、およびPC/ABSが含まれます。これは、最適な流量と部分品質を確保するために、溶融流量が高い(MFR> 3 g/10min)を好む人を好みます。

| 材料 | プロパティ | 一般的なアプリケーション |

|---|---|---|

| ポリプロピレン(PP)2 | 軽量、耐薬品性 | コンテナ、自動車部品 |

| ポリエチレン(PE) | 柔軟性と耐久性 | パッケージ、おもちゃ |

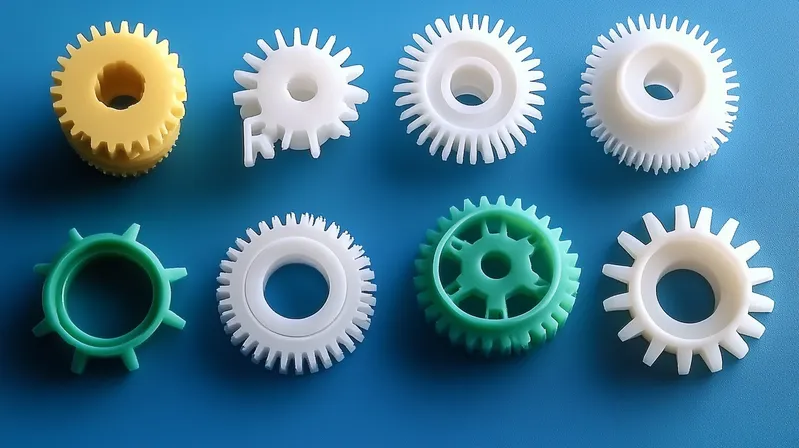

| ナイロン | 強力で耐摩耗性 | ギア、ベアリング |

| ポリカーボネート(PC) | 透明で衝撃耐性 | レンズ、電子コンポーネント |

| 酢酸 | 低摩擦、寸法的に安定しています | 機械部品、精密成分 |

| ABS | 丈夫で耐衝撃性 | 消費財、自動車部品 |

| PC/ABS | 強度と耐熱性を組み合わせます | 電子ハウジング、自動車インテリア |

デスクトップ射出成形では、高価で高性能のプラスチックのみを使用できます。間違い

高性能プラスチックを使用することができますが、PPやPEなどの一般的な熱可塑性プラスチックも適切で費用対効果が高くなります。

デスクトップ射出成形プロセスのステップは何ですか?

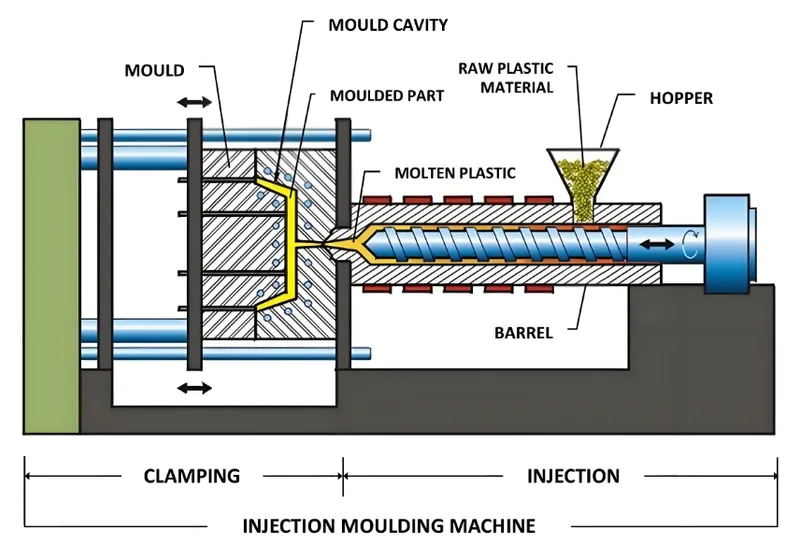

デスクトップ射出成形3プロセスは、合理化された一連のステップを介してプラスチックペレットを完成した部品に変換し、小規模操作でもアクセスできます。

このプロセスには、セットアップ、材料の準備、加熱と噴射、冷却と排出、および継続的な生産のための反復が含まれます。

-

セットアップ:ボックスを外してマシンを構成し(約30分)、金型(さらに15分)を取り付けます。

-

材料の準備:適切な特性(MFR> 3 g/10分など)を備えた熱可塑性ペレットを選択し、ホッパーにロードします。

-

加熱と注入:バレル内のペレットを溶かし(最大330°C)、溶融プラスチックを高圧(約5000 psi)でカビに注入します。

-

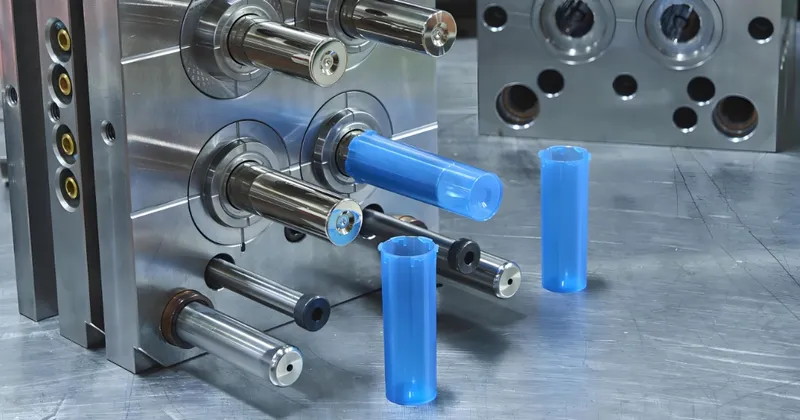

冷却と排出:金型を冷却し、部品を固めてから排出します。サイクル時間は通常約60秒です。

- 反復:プロセスを繰り返します。多くの場合、自動モードを使用して継続的な生産を行います。

デスクトップ射出成形には、広範な手動介入が必要です。間違い

セットアップはマニュアルですが、プロセスは連続生産のためにマルチランモードで自動的に実行されます。

デスクトップ射出成形プロセスに影響を与える重要な要因は何ですか?

デスクトップ射出成形の成功は、部分の品質と生産効率に影響を与えるいくつかの変数にかかっています。

主な要因には、温度制御、噴射圧力と速度、冷却時間、材料特性4 、および金型設計5が。

-

温度制御:バレル温度は溶融粘度を決定しますが、カビの温度は冷却と部品の仕上げに影響します。

-

噴射圧力と速度:これらは金型が完全に充填され、フラッシュ(過剰材料)や短いショット(不完全な詰め物)などの欠陥を避けます。

-

材料特性:高溶融流量(MFR)材料7は、流れを改善し、欠陥を減らし、サイクルを高速化します。

- カビの設計:ドラフト角度(> 3度)、均一な壁の厚(1〜3.5 mm)、適切なゲーティングなどの機能は、成功に重要です。

カビの設計は、デスクトップ射出成形では無関係です。間違い

適切なカビの設計は、産業の射出成形と同様に、欠陥を避け、部分品質を確保するために重要です。

デスクトップ射出成形のアプリケーションは何ですか?

デスクトップ射出成形は、機能的なプラスチック部品の迅速で費用対効果の高い生産を必要とするシナリオで輝いています。

プロトタイピング、教育目的、小型バッチの生産、およびR&D、特に家電、医療機器、自動車コンポーネントのカスタムプラスチック部品に使用されます。

-

教育:製造プロセスについて実践的な学習を提供します。

-

小型バッチ生産:限られた部品の制限された走行を経済的に生産します。

-

R&D :制御された設定で新しいデザインと材料を実験します。

デスクトップ射出成形は、単純な部品にのみ適しています。間違い

適切な金型設計により、アンダーカットや薄い壁のある部品を含む複雑な幾何学を生成できます。

デスクトップ射出成形は、他の製造プロセスとどのように比較されますか?

適切な製造方法を選択すると、デスクトップの射出成形が3D印刷やCNC加工などの代替品とどのように異なるかを理解することに依存します。

デスクトップの射出成形は、プラスチック部品の大量生産に優れていますが、3DプリントやCNCの機械加工と比較して、初期ツールコストが高く設計変更の柔軟性が低くなります。

| 側面 | デスクトップ射出成形 | 3D プリント9 | CNC加工10 |

|---|---|---|---|

| 生産量 | 中程度から大量に最適です | 低ボリュームやプロトタイプに最適です | 低から中容量に適しています |

| コスト効率 | 大量の経済的 | 初期コストが低く、1部あたりのコストが高くなります | 中程度の初期コスト、パートあたりの変動コスト |

| 設計の柔軟性 | 金型デザインによって制限されています | 柔軟性が高い、簡単な変更 | 中程度の柔軟性は、ツールに依存します |

| スピード | 高速生産サイクル(60秒) | 複雑なパーツの場合は遅くなります | 単純な部品の場合は高速で、複雑な場合は遅くなります |

| 材質のオプション | 幅広い熱可塑性プラスチック | 特定のプラスチックに限定されています | 金属を含む広範な範囲 |

| ツーリング | 金型、高い初期コストが必要です | ツールは必要ありません | ツーリングが必要で、中程度のコストが必要です |

デスクトップ射出成形は、常に最も安価なオプションです。間違い

大量に費用対効果が高くなりますが、最初のツールコストにより、3Dプリントと比較して、小規模なランでは経済的ではありません。

結論

デスクトップ射出成形は、正確なプラスチック部品を生産するための実用的で手頃な価格の方法を提供し、プロトタイプと小規模な製造のための頼りになります。素材、プロセスステップ、影響要因、およびアプリケーションを習得することにより、ユーザーはその利点を最大化できます。 3D印刷とCNCの機械加工を上回る速度とコストのコストを上回りますが、金型への依存は、頻繁な設計調整に適応性が低くなります。一貫した機能部品が速く必要なときにそれを選択します。そして、ツールに前もって投資することを気にしないでください。

-

熱可塑性物質を理解することは、デスクトップ射出成形プロジェクトを最適化するために重要です。詳細な洞察については、このリンクを調べてください。 ↩

-

製造におけるポリプロピレン(PP)の汎用性の高い用途を発見し、より良い材料選択のために知識を高めます。 ↩

-

デスクトップ射出成形が従来の方法に対して際立っている方法を学び、情報に基づいた生産の選択をするのに役立ちます。 ↩

-

さまざまな材料特性が、射出成形の品質と効率にどのように影響するかを学びます。これは、生産を成功させるために重要です。 ↩

-

高品質の生産を確保し、射出成形の欠陥を最小限に抑える必須のカビの設計プラクティスを発見してください。 ↩

-

冷却時間の影響を探ることは、射出成形の部分品質と生産効率を改善するのに役立ちます。 ↩

-

MFR材料が流れを促進し、欠陥を減らす方法を学びます。射出成形を成功させるためには重要です。 ↩

-

プロトタイピングが、製造プロセスにおける設計のテストと革新をどのように加速できるかを発見してください。 ↩

-

このリソースをチェックすることにより、特に少ない量の生産とプロトタイピングのために、3Dプリントのユニークな利点を発見してください。 ↩

-

情報に基づいた製造上の決定を下すために、デスクトップ射出成形と比較して、CNC加工の長所と短所について学びます。 ↩