ダイキャスティングと射出成形1は、私たちが運転する車から毎日使用するガジェットまで、私たちの周りの世界を形作る2つの強力な製造プロセスです。しかし、何がそれらを際立たせますか?このディープダイビングでは、ダイキャストと射出成形の重要な違いを調査し、次のプロジェクトに最適なプロセスを理解するのに役立ちます。

Die Castingは溶融金属を使用して強力で正確な部品を作成しますが、射出成形は軽量で多用途のコンポーネントに溶融プラスチックを使用します。どちらも複雑な形状の生成に優れていますが、さまざまな材料と用途に対応しています。

ダイキャスティング2使用するタイミングを理解することで、時間を節約し、コストを削減し、製品がパフォーマンス要件を満たすことを確認できます。各プロセスのニュアンスを探りましょう。

ダイキャスティングは、小さな部品にのみ使用されます。間違い

ダイキャスティングは、エンジンパーツやハードウェアなどの小さくて複雑なコンポーネントの方が一般的ですが、大規模および大規模な部品の両方を生成できます。

射出成形は、ダイキャスティングよりも正確ではありません。間違い

どちらのプロセスも高い精度を提供しますが、ダイカストはしばしば、より緊密な許容範囲を必要とする金属部品に好まれます。

ダイキャスティングや射出成形で使用される一般的な材料は何ですか?

材料は、まったく異なる材料ファミリに対応するダイキャスティングと射出成形品として、使用するプロセスを決定する上で極めて重要な役割を果たします。

DIE鋳造は通常、アルミニウム、亜鉛、マグネシウムなどの非鉄金属を使用しますが、射出成形はABS、ポリカーボネート、ナイロンなどの熱可塑性科学3

| プロセス | 共通の材料 | 主要なプロパティ |

|---|---|---|

| ダイカスト | アルミニウム、亜鉛、マグネシウム、銅合金 | 高強度、耐久性、耐熱性 |

| 射出成形 | ABS、ポリカーボネート、ポリプロピレン、ナイロン | 軽量、多用途、腐食耐性 |

ダイカスト材料

ダイキャスティングでは、ショーの星はアルミニウム、亜鉛、マグネシウムなどの金属です。これらの材料は、並外れた強度と耐久性を提供し、厳しい条件に耐える必要がある部品に最適です。たとえば、アルミニウムは軽量でありながら強力で、自動車コンポーネントに最適ですが、亜鉛はハードウェアに優れた腐食抵抗を提供します。

射出成形材料

射出成形は、ABS、ポリカーボネート、ナイロンなどのプラスチックで魔法をかけます。これらの材料は軽量で汎用性が高く、柔軟性や耐熱性などの特定の特性のために設計できます。たとえば、ABSはその耐抵抗性で知られており、家電のための頼りになっています。

ダイキャスティングはプラスチックで使用できます。間違い

ダイキャスティングは、金属用に特別に設計されていますが、射出成形はプラスチック用です。

射出成形材料は、鋳造材料よりも常に弱いです。間違い

一般に金属はより高い強度を提供しますが、高度なプラスチックは特定のアプリケーションで同等のパフォーマンスを提供できます。

ダイキャスティングおよび射出成形プロセスのステップは何ですか?

どちらのプロセスも同様のシーケンスに従います。材料4、金型に注入し、冷却し、部品を排出しますが、関係する材料のために詳細は大きく異なります。

ダイキャスティングには、金属を溶かす、金型に型に注入し、冷却し、部品を排出することが含まれます。射出成形は同様のプロセスに続きますが、低温と圧力で溶融プラスチックを使用します。

キャスティングプロセスの手順

-

金属の融解:アルミニウムや亜鉛のような金属は、高温の炉で溶けます(例えば、アルミニウムの場合は600〜700°C)。

-

注入:溶融金属は、高圧(15-100 MPa)下で鋼型に注入されます。

-

冷却:金属は数秒以内に、多くの場合、すぐに冷却して固化します。

- 排出:金型が開き、部品が排出され、必要に応じて仕上げる準備ができています。

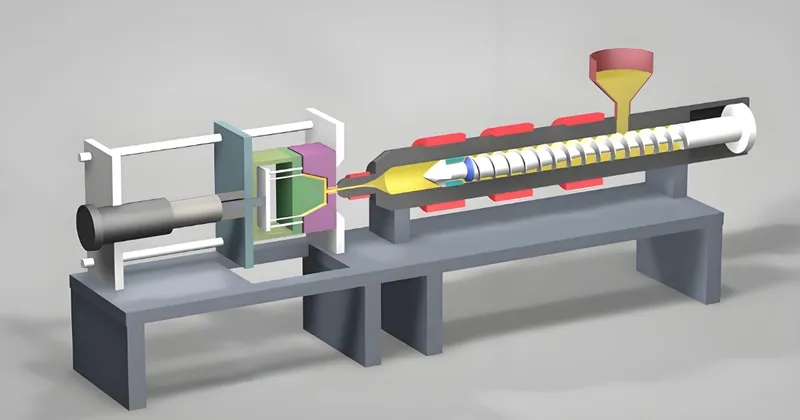

射出成形プロセスの手順

-

プラスチックの融解:プラスチックペレットは、低温でバレルで溶けます(例えば、ABSの場合は200〜300°C)。

-

注入:溶融プラスチックは、圧力下で型に注入されます。

-

冷却:プラスチックは冷却して固化し、通常は数秒から数分かかります。

-

排出:金型が開き、部品が排出され、多くの場合、仕上げはほとんどありません。

ダイキャスティングには、射出成形よりも高い温度が必要です。真実

金属はプラスチックよりも融点が高いため、ダイキャスティングでより高い温度が必要です。

どちらのプロセスも同じタイプの金型を使用します。間違い

DIE鋳造は、鉄型を使用して高い圧力や温度に耐えますが、射出成形は生産量に応じてアルミニウムまたは鋼型を使用できます。

ダイキャスティングと射出成形のアプリケーションは何ですか?

ダイキャスティングと射出成形の選択は、多くの場合、各プロセスが異なる産業で優れているため、アプリケーションの特定の要件に帰着します。

ダイキャスティングは、自動車部品、ハードウェア、電子ハウジングに最適ですが、消費財、医療機器、おもちゃには射出成形が推奨されます。

ダイキャスティングアプリケーション

ダイキャスティングは自動車産業5、エンジンコンポーネント、トランスミッションハウジング、さらにはドアハンドルを生産しています。また、ロックやヒンジなどのハードウェアや、耐久性と精度を必要とする電子ハウジングのための頼りになります。

射出成形アプリケーション

射出成形は、レゴのレンガからスマートフォンケースまで、消費財のバックボーンです。また、精度と材料の汎用性が重要なシリンジや外科用ツールなどのアイテムについては、医療分野でも不可欠です。

ダイキャスティングは、自動車業界でのみ使用されます。間違い

自動車では一般的ですが、DIEキャストは電子機器、ハードウェア、産業機器でも使用されます。

射出成形は、高強度のアプリケーションには適していません。間違い

高度なプラスチックと強化コンポジットは、要求の厳しいアプリケーションに高い強度を提供できます。

ダイキャスティングと射出成形の利点と短所は何ですか?

どちらのプロセスも独自の利点と欠点を提供し、さまざまなシナリオに適しています。

ダイキャスティングは、金属部品に高強度と精度を提供しますが、ツーリングコストが高くなります。射出成形は、材料の汎用性と大規模なランのユニットごとのコストが低いことを提供しますが、金属部品の強度と一致しない場合があります。

| 側面 | ダイカスト | 射出成形 |

|---|---|---|

| 強さ | ハイ(金属部品) | 多様(プラスチック部品) |

| 複雑 | 複雑なデザインに最適 | 複雑な形状にも最適です |

| 工具コスト | より高い(スチール型) | 低い(アルミニウムまたはスチール型) |

| 生産速度 | セットアップしたら高速 | 大量生産のために非常に速い |

| 材料費 | より高い(金属) | ローワー(プラスチック) |

ダイキャスティング:長所と短所

- 長所:複雑な形状に適した高強度、優れた寸法精度、および速い生産率。

- 短所:非鉄金属、高い初期ツールコスト、および非常に大きな部品にはそれほど適していません。

射出成形:長所と短所

- 長所:幅広い材料の選択肢、大小の部品を生産する能力、生産率が高い、大量に費用対効果が高い。

- 短所:小規模な走行の高い初期ツールコスト、金属と比較した潜在的な強度の制限、および大部分の寸法安定性を備えた課題。

ダイキャスティングは、射出成形よりも常に高価です。間違い

コストは、生産量、材料、および一部の複雑さに依存します。大規模な走行の場合、射出成形はより費用対効果が高くなる可能性があります。

射出成形は、緊密な耐性を持つ部品を生成することはできません。間違い

射出成形は、特に高度な技術と材料を使用して、緊密な許容範囲を実現できます。

ダイキャスティングと射出成形のどちらかを選択する方法は?

適切なプロセスを選択すると、材料要件、生産量、予算など、いくつかの要因に依存します。

高強度と精度を必要とする金属部品のダイキャスティングを選択します。汎用性の高い材料オプションを備えた大量生産のプラスチック部品の射出成形を選択します。

これらの要因を考慮してください:

-

素材:金属強度が必要ですか?ダイキャスティングと一緒に行きます。プラスチックの汎用性が必要ですか?射出成形を選択してください。

-

部分的な複雑さ:両方のプロセスが複雑なデザインを処理しますが、ダイキャスティングは、金属部品の非常に薄い壁に優れている可能性があります。

-

予算:ダイキャスティングには通常、先行ツールコストが高くなりますが、ユニットごとのコストは特定のプロジェクトで競争力があります。

ダイキャスティングは、あらゆる種類の部品に適しています。間違い

ダイキャスティングは金属部品に最適ですが、射出成形はプラスチック成分と大量生産に適しています。

射出成形は、キャスティングよりも常に速いです。間違い

生産速度は、パートサイズ、複雑さ、セットアップ時間に依存します。生産が始まると、両方とも高速になる可能性があります。

結論

ダイカストと射出成形の両方は、製造ツールボックス7、それぞれに強度と理想的なユースケースがあります。ダイキャスティングは、自動車や電子機器などの産業向けに強力で正確な金属部品を生産することに優れていますが、射出成形は、消費財および医療機器のプラスチック成分の比類のない汎用性と費用効率を提供します。

材料やプロセスの手順からアプリケーションやコストまでの違いを理解することにより、デザインを効率的かつ効果的に実現する情報に基づいた意思決定を行うことができます。

-

射出成形の利点と、このリソースにアクセスして、さまざまな業界でどのように適用できるかを発見してください。 ↩

-

このリンクを調べて、ダイキャスティング、そのアプリケーション、および製造業の利点をより深く理解してください。 ↩

-

このリンクをチェックして、射出成形などの製造プロセスにおける熱可塑性科学、その特性、および用途について学びます。 ↩

-

製造の洞察を改善するために、ダイキャスティングと射出成形の間の材料融解プロセスの違いについて学びます。 ↩

-

自動車業界のトレンドと、ダイキャスティングのような製造プロセスがどのように進化しているかについて最新情報を入手してください。 ↩

-

生産量が製造の選択肢にどのように影響するかを学び、プロジェクトの規模と予算に最適な方法を選択してください。 ↩

-

生産知識を高めるために、ダイキャスティングや射出成形など、製造に重要なツールを発見してください。 ↩