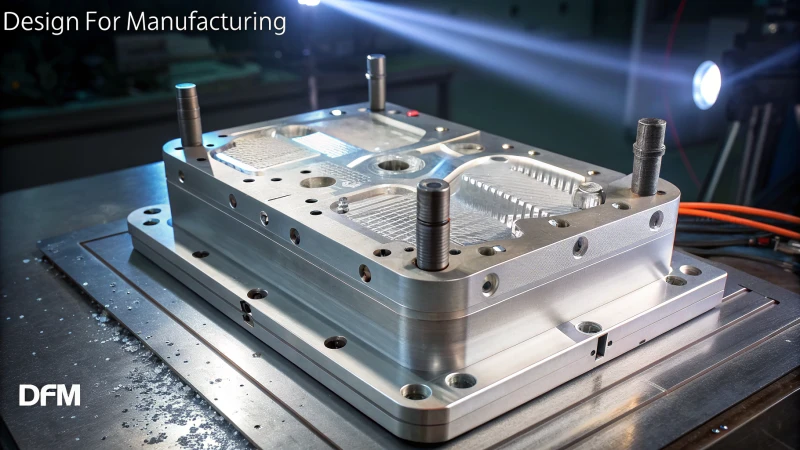

射出型のデザインをどのようにしても良いだけでなく、どうやって作ることができるのか疑問に思ったことはありませんか?

DFMのを統合すると、製造の制約に早期に対処することで生産が合理化され、コストが削減され、品質が向上し、生産しやすい金型、効率的なサイクル、および優れた製品が生成されます。

自分のプロジェクトで製造のための設計の力( DFM 平凡なものから傑作に私のデザインを取り入れた秘密のソースを見つけるようなものでした。機能的なニーズを満たしているだけでなく、断続的に生産を通して滑空する型を作成することを想像してください。DFMの本当の魔法です、長期的には大きな時間を返済する先見の明、計画、そして情報に基づいた選択をすることです。

DFMが分野からストーリーを共有し、それがあなたの金型設計プロセスのゲームチェンジャーになる方法を明らかにします。

DFMは射出型の生産コストを削減します。真実

製造の制約を考慮することにより、DFMは廃棄物と非効率性を最小限に抑えます。

DFMの原則を無視すると、製品の品質が向上します。間違い

DFMを無視することは、多くの場合、デザインの欠陥と生産エラーの増加につながります。

製造用の設計の中核原則は何ですか?

すべてがクリックするだけの瞬間があったことがありますか?それが、 DFMの原則が製品設計のために行うことです。これらのゲームを変える原則に飛び込みましょう。

製造のための設計の中核原則には、シンプルさ、標準化、部品の最小化、および製造プロセスの効率を高め、コストを削減し、製品の品質を向上させるための組み立ての容易さが含まれます。

デザインの簡素化

デザインを単純化することで、パズルを解くように感じることができることがよくありました。各ピースが完全にフィットして一貫した全体を形成します。ガジェットのデザイン1、その部分と複雑さを減らしたときのようなものですコンポーネントが少なくなると、アセンブリ時間が縮小し、プロセス全体がより効率的になります。

コンポーネントの標準化

私はかつて、容易に利用できない部分が必要であり、費用のかかる遅延につながる状況に直面しました。標準化の力を実現したときです2 。さまざまな製品で一般的な部品を使用することで、待機時間を削減し、お金を節約しました。それは、すべてのデバイスに普遍的な充電器を持っているようなものです。ただ、人生を楽にします。

| 利点 | 説明 |

|---|---|

| コスト削減 | カスタムパーツコストを削減します |

| 一貫性 | 均一な品質を保証します |

部品の数を最小化します

複雑なジグソーパズルをつなぎ合わせて、より少ないピースでつなぎ合わせることを想像してみてください。それは、時間の経過とともに速く、バラバラになる可能性が低いと想像してください。それは、製品の部品を最小化する背後にあるアイデアです。私のプロジェクトの1つでは、機能を単一のコンポーネントに組み合わせることで、潜在的な障害点が減少し、耐久性と信頼性が向上しました。この原則には、設計フェーズ3。

アセンブリの容易さ

私が設計した製品を組み立てることで、チームの風を見ることほど満足のいくものはありません。組み立ての容易さを確保することにより、私は力なしでシームレスに対処し、フィットするのに直感的な部品を作成することに焦点を当てます。それは、レゴのレンガのある建物のようなものです。設計が4を組み立てるのに直感的である、時間を節約し、生産ラインのエラーを減らすことができます。

品質管理のための設計

品質管理を設計プロセスに組み込むことは、私にとってゲームチェンジャーです。アセンブリ中に迅速なチェックを可能にする機能を追加することです。検査時間を劇的に短縮し、早期に問題を抱えている単純なアライメント機能を実装し、頭痛を抑えたことを覚えています。アセンブリプロセスなどの生産プロセス中に検査してテストしやすいデザインを作成します5 。

単純化により、製造エラーが減少します。真実

デザインを簡素化すると、複雑さが最小限に抑えられ、潜在的なエラーと費やされた時間が短縮されます。

標準化されたコンポーネントは、カスタムパーツコストを増加させます。間違い

標準化は、一般的な部品を使用してコストを削減し、カスタムパーツの必要性を減らします。

DFMは、金型設計の生産コストをどのように削減しますか

一部の企業は、品質を損なうことなくコストをどのように削減できたのか疑問に思ったことがありますか?それは、成功したレシピの秘密の成分を見つけるようなものです。 DFMがこの魔法がカビのデザインでどのように機能するかを探りましょう

DFMは、コンポーネントのジオメトリを最適化し、アセンブリを簡素化し、不必要な機能を排除することにより、カビの設計コストを削減し、材料廃棄物の減少、生産の速度、エラーの削減をもたらします。

コンポーネントジオメトリを最適化します

初めて複雑な金型のデザインを手に入れたときのことを覚えています。関与する素材の膨大な量は驚異的でした。しかし、その後、 DFMの原則を適用して、コンポーネントのジオメトリの最適化に焦点を合わせることで、品質を犠牲にすることなく使用される材料をトリミングする方法を学びました。材料の節約だけではありません。つまり、減量はツールコストの削減を意味します。これは私の本では常に勝利です。

アセンブリプロセスを簡素化します

アセンブリプロセスが終わりのないジグソーパズルのように感じられるこのプロジェクトがありました。金型をより少ない部品で再設計し、標準化されたコンポーネントを使用することにより、プロセス全体を合理化することができました。生産ライン6は、突然、油を塗った機械のように感じられ、アセンブリ時間を短縮し、エラーを最小限に抑えました。シンプルさが達成できるのは驚くべきことです!

不要な機能を削減します

かつて、私は特定の型がそんなに費用がかかっている理由を理解しようとして何日も費やしました。結局のところ、不要な機能が過負荷になりました。 DFMは、これらを剥奪することを教えてくれました。これは、製造プロセス7、これらの追加の機械加工コストを削減しました。それほどではないことはありません。

高度な技術を活用します

CADやCAMのような高度なテクノロジーを組み込むことは、私にとってゲームチェンジャーでした。シミュレートしてモデル化できる精度は、潜在的な問題を早期にキャッチすることを意味します。この先見性は、コストのかかるポストプロダクションの調整から私たちを救い、プロジェクトを予算内に維持します。

| DFMの利点 | コストへの影響 |

|---|---|

| 最適化されたジオメトリ | 材料の使用削減 |

| 簡素化されたアセンブリ | 生産サイクルの高速化 |

| 不要な機能を排除しました | 工具コストの削減 |

| 高度なテクノロジーの使用 | ポストプロダクションエラーが少なくなります |

これらの原則を受け入れることで、私は、高品質の基準を満たしながら、製造業者がどのように生産コストを削減できるかを直接見ました。それはすべて、より賢く働くことであり、難しくありません。

DFMは、コンポーネントジオメトリを最適化することにより、材料の使用を削減します。真実

DFMは効率的な設計に焦点を当て、品質を損なうことなく材料の使用を最小限に抑えます。

アセンブリプロセスを簡素化すると、生産エラーが増加します。間違い

アセンブリプロセスを簡素化すると、エラーの可能性が減り、操作がスムーズになります。

製造用の設計は製品の品質をどのように向上させますか?

DFM との最初の出会いと、それが製品の品質と信頼性に対する私のアプローチをどのように変えたかを覚えています。

製造用の設計( DFM )は、設計を製造機能に合わせ、エラーを減らし、効率を高めることにより、製品の品質を向上させます。

DFMの原則を理解する

製造のためのデザインへの旅( DFM )は私にとって目を見張るものでした。私は、製造プロセスに適合するために自分のデザインを適応させることがどれほど重要であるかを認識しました。紙の上で見栄えの良いものを作成することだけではありませんでした。それは、デザインが実用的であり、ヒッチなしで製造できることを保証することでした。製造制約8を考慮することで、ゲームチェンジャーである生産を合理化できました。

DFMの利点

DFMを採用することで最も満足のいく部分の1つは、製造コストと欠陥の顕著な削減です。、余地が少ないことを意味します。製品の品質の一貫性は驚くべきものです。

DFM実装の例

- 材料の選択:収縮と反りを減らす均一な特性があったため、プロジェクト用の特定のプラスチックを選択しました。それは小さな変化でしたが、製品の品質への影響は大きかったです。

- 許容範囲の最適化:現実的な許容範囲の設定は常に優先事項です。部品がうまく適合することを保証すると、アセンブリ時間を短縮するだけでなく、信頼性も向上させます。それは、すべてのピースが完璧にフィットするパズルをまとめるようなものです。

- デザインのシンプルさ:デザインを単純化することは、私にとって第二の性質になりました。コア機能に焦点を当て、不必要な機能を排除することで、欠陥のリスクが低下しました。

| DFMの練習 | 品質への影響 |

|---|---|

| 材料の選択 | 反りやひびなどの欠陥を軽減します |

| 許容範囲の最適化 | より良いフィッティング部品を確保します |

| デザインのシンプルさ | 複雑さと潜在的なエラーを低下させます |

DFMの実装における課題

これらすべての利点にもかかわらず、 DFM課題がないわけではありません。コスト削減と設計の柔軟性の間にそのスイートスポットを見つけるのは困難です。高度なツール10を必要としない実証済みの方法に固執することに気づきます。

最終的に、 DFMは私の仕事の不可欠な部分になり、デザインを製造機能に合わせて製品の品質を向上させるのに役立ちました。私のような人にとっては、精度と効率性で繁栄している人にとって、 DFMの原則を理解し、適用することは非常にやりがいがあります。

DFMは製造コストと欠陥を削減します。真実

製造可能性のために設計すると、エラーと生産の遅延が最小限に抑えられます。

複雑な設計により、DFMの製品の信頼性が向上します。間違い

デザインを簡素化すると、エラーが低下し、信頼性と機能が向上します。

、金型デザインの初期段階でDFMを実装できますか

美しさと機能性を完全に結婚させるデザインを釘付けにするラッシュを感じたことはありますか?、特に金型デザインにおける DFM のデザインの魔法です DFMを初期のデザイン段階にシームレスに織り込む方法を探りましょう

金型設計の初期段階でDFMを実装するにはシミュレーションにはCADツールを使用して、生産の問題を予測し、製造可能性を向上させます。

材料選択の役割を理解する

材料の選択は私の基礎石になりました。適切な素材を選ぶことですべてを変えることができるのは信じられないほどです。型の耐久性とパフォーマンスが苦しむことができないように、最初から収縮率や熱特性などの要因を考慮しなければならないことに気付きました。

| 材質の種類 | 主な考慮事項 |

|---|---|

| プラスチック | 収縮、耐熱性 |

| 金属 | 耐久性、加工性 |

幾何学的複雑さの分析

当初、私は複雑なデザインに惹かれていましたが、すぐにシンプルさが重要であることがわかりました。不必要な幾何学的な複雑さを減らすことにより、私は無数の生産の頭痛を防ぎ、コストを劇的に削減することができました。 CADツールは私の親友になり、潜在的な問題が問題になる前に潜在的な問題をシミュレートするのを手伝ってくれました。 生産課題をシミュレートして特定する11 。

フィードバックループを活用します

官能的なチーム12と緊密に協力してくれました。エンジニアや生産スペシャリストとの定期的なフィードバックセッションは、私のデザインを製造の現実に合わせるのに役立ちました。それは、潜在的な問題を早期に捉えるセーフティネットを持っているようなものです。

生産プロセスの最適化

サプライヤーやメーカーとのコラボレーションは非常に重要でした。それらの能力を理解することで、既存の生産プロセスにシームレスに適合するように、デザインを微調整することができました。プロセスチェックリストに記録されている小さな詳細にしばしば下がりました。

- ツール仕様:マシンとの互換性

- サイクル時間:目標生産速度

- 品質管理:標準とチェック

高度なCADツールの活用

高度なCADツールは私にとってゲームチェンジャーでした。カビの動作13を予測できるシミュレーションを提供し、生産中に試行錯誤を減らすことで時間とリソースを節約しました。それが熱分析であろうとストレステストであろうと、これらのツールはすべての決定を通知する洞察を提供しました。

- シミュレーションタイプ:

- 熱分析

- ストレステスト

- 流れ力学

DFMをで、最初から効率と品質を確保することについて新しいことを教えてくれました

材料の選択は、金型の熱特性に影響を与えます。真実

適切な材料を選択すると、カビの耐熱性に影響します。

幾何学的な複雑さを無視すると、生産コストが削減されます。間違い

無視しないで、複雑さを軽減することで、製造可能性とコストが向上します。

DFMのを適用するときに避けるべき一般的な間違いは何ですか?

製造用のデザインの世界( DFM )をナビゲートすることは、綱渡りのようなものです。それは、1つの間違ったステップであり、高価な再設計スパイラルにいることに気付くかもしれません。

製造可能性、材料の制約、およびコストへの影響を設計プロセスの初期に考慮して、DFMのを避け

設計段階で製造可能性を見下ろしています

設計プロセスの早い段階で製造可能性を無視すると、多くの場合、費用のかかる再設計または遅延が生じます。コンサルティングエンジニアと、設計ツール14。

| デザイン面 | 潜在的な間違い | 解決 |

|---|---|---|

| 公差 | きつすぎるまたはゆるい | バランスの精度とコスト |

| コンポーネントのサイズ | 機械の制限を無視します | 機器の仕様と一致します |

材料の制約を無視する

適切な材料を選択すると、迷路をナビゲートするように感じることができます。私の初期の頃、私は熱抵抗や引張強度などの材料特性が最終製品にどのように影響するかを見落としていました。予期しない障害15が発生する可能性があります。材料特性を考慮し、常に製品の目的の使用および製造方法に合わせてください。

コストへの影響を無視します

私が本当に誇りに思っていたこの複雑なデザインがありました。ツールコストが急増していることに気付いていました。それは、デザインの複雑さが生産コストを膨らませる方法の難しい教訓でした。設計段階でコスト分析を実施すること

早期コラボレーションの欠如

製造チームを早期に巻き込むことは、秘密の武器を持っているようなものであることがわかりました。彼らの洞察は、デザインの落とし穴から何度も私を救いました。定期的な会議とフィードバックループは、私のワークフローの一部であり、コラボレーションプラットフォーム17、全員を同じページに留めています。

これらのレッスンを受け入れ、コラボレーションに焦点を当てることにより、私は自分のデザインの製造可能性を大幅に向上させ、 DFMの原則に忠実であり、よりスムーズな生産ワークフローを確保することができました。

製造可能性を無視すると、費用のかかる再設計につながります。真実

設計の製造可能性を無視すると、多くの場合、高価な遅延が生じます。

材料を選択することは製造に適しています。間違い

材料は、製品の使用と一致し、障害を回避するために製造の必要があります。

実際のケーススタディは、 DFM?

一部の企業は、デザインを微調整するだけで、何百万人もの企業を節約し、効率を改善することができたのだろうと思いませんか?

実際のケーススタディは、 DFMが大幅なコスト削減、製品の品質の向上、より効率的な製造につながる可能性があることを示しています。これらの例は、大規模な生産のためのデザインを最適化することに関する真の洞察を提供します。

コスト削減におけるDFMの役割

DFMと大胆な一歩を踏み出した家電会社についての話を共有しましょう。各製品が走るチームの一員であることを想像してください。 DFMのを適用することにより、彼らはなんとか20%で材料の使用をトリミングし、何百万人もの節約に変換しました。それはあなたが持っていたことを知らなかった現金の秘密の隠し場所を見つけるようなものです!このケースは、コスト削減を大幅に達成できることを本当に強調しています。

-

DFMのの前:

- 材料の無駄が多い

- 生産コストの増加

-

DFM実装後

- 材料の使用量を20%減らす

- 大幅な年間節約を達成しました

DFMを通じて製品の品質を向上させます

DFMに目を向けた医療機器メーカーについて読んだことを覚えています。それは、一定の試行錯誤の後に電球の瞬間を持つようなものでした。プロダクションチームとの緊密なコラボレーションを実現することが重要でした。アセンブリエラーにつながる設計上の欠陥に対処することにより、製品の信頼性が15%増加しました。、思慮深いデザインの変化を通じて、製品品質を改善する力の証です

DFMによる製造効率の向上

自動車業界では、コンポーネントデザインを最適化して組み立てを容易にすることを決めたメーカーの刺激的な物語があります。アセンブリ時間から30%削ることを想像してください。効率宝くじに勝つようなものです。このケーススタディでは、製造効率を強化したこと、デザインを生産能力に合わせた場合、単なる夢ではないことを証明しています。

| DFMの利点 | 実際の例 |

|---|---|

| コスト削減 | エレクトロニクス会社は数百万を節約しました |

| 製品品質の向上 | 医療機器は信頼性が向上しました |

| 製造効率 | 自動車の組み立て時間の短縮 |

DFMの変革力を鮮明に実証し、その原則をどのように適用して顕著な結果を達成できるかの具体的な例を提供します。

DFMは材料廃棄物を20%減らします。真実

家電会社は、DFMで材料の使用を20%削減しました。

DFMは製品の信頼性を30%増加させます。間違い

医療機器メーカーは、DFMで信頼性を15%改善しました。

結論

DFMの原則は、製造制約の早期統合と効率的な設計戦略を通じて、生産を簡素化し、コストを削減し、品質を改善することにより、射出型の設計を強化します。

-

このリンクを探索することで、デザインを単純化することで製造可能性を高め、コストを削減する方法についての洞察が得られます。 ↩

-

製品全体のコンポーネントを標準化することで、大幅なコスト削減と効率の改善につながる方法を学びます。 ↩

-

信頼性を向上させ、製造を簡素化するために、設計のパーツカウントを減らすための戦略を発見します。 ↩

-

組み立てが簡単な製品の設計、時間の節約、エラーの削減に関する実用的なヒントを得る。 ↩

-

設計に品質管理機能を統合することが、製造を成功させるために不可欠である理由を理解してください。 ↩

-

合理化されたアセンブリプロセスが、製造のコスト効率とエラーの削減に不可欠である理由を発見してください。 ↩

-

製造とコストを削減するために、デザインから非必須機能を削除する利点を調べてください。 ↩

-

製造の制約を早期に認識することで、生産能力に合わせて設計を調整し、エラーを減らす方法を探ります。 ↩

-

設計段階で潜在的な問題に対処することにより、DFMが典型的な生産遅延をどのように緩和できるかを理解します。 ↩

-

DFM内のコストと設計の柔軟性のバランスをとるときに必要な高度なツーリング方法について学びます。 ↩

-

このリンクは、デザインを簡素化し、潜在的な生産ハードルを減らし、製造可能性を高める戦略を提供します。 ↩

-

フィードバックループにより、設計は製造能力を満たし、よりスムーズな生産プロセスにつながります。このリンクは、効果的なフィードバックシステムを確立する方法を説明しています。 ↩

-

カビのパフォーマンスを予測し、エラーの最小化、設計の精度の向上に役立つ高度なシミュレーションについて学びます。 ↩

-

生産プロセスをシミュレートするツールを探索し、設計者が製造の課題を早期に予測できるようにします。 ↩

-

デザインに適した資料を選択するための材料の故障について学びます。 ↩

-

設計段階でコストを分析する方法を発見し、予算に優しい決定を促進します。 ↩

-

設計チームと製造チームの間でチームワークとドキュメントを強化するプラットフォームを見つけます。 ↩

-

DFMの原則を使用して材料廃棄物を減らすことにより、企業がどのように数百万を節約したかを発見してください。 ↩

-

DFMの原則が、実際のケースで製品の信頼性を高め、アセンブリエラーを減らす方法を学びます。 ↩

-

デザインを生産能力と調整することで、製造プロセスの効率がどのように向上するかを調べてください。 ↩