プラスチック製デバイスがどのようにして普及を始めるのか興味がありますか? ABS射出成形が鍵となります。

ABS射出成形プロセスでは、 ABSプラスチック ペレットを溶融するまで加熱し、溶融したプラスチックを事前に設計された金型に射出します。冷却後、金型が開いて成形品がリリースされ、高い強度と表面仕上げが得られます。

簡単そうに見えますが、このプロセスのスキルを習得するには、複雑な材料特性を理解し、正確な金型を作成する必要があります。 ABS原動力となるものを知るためにさらに調査してください。

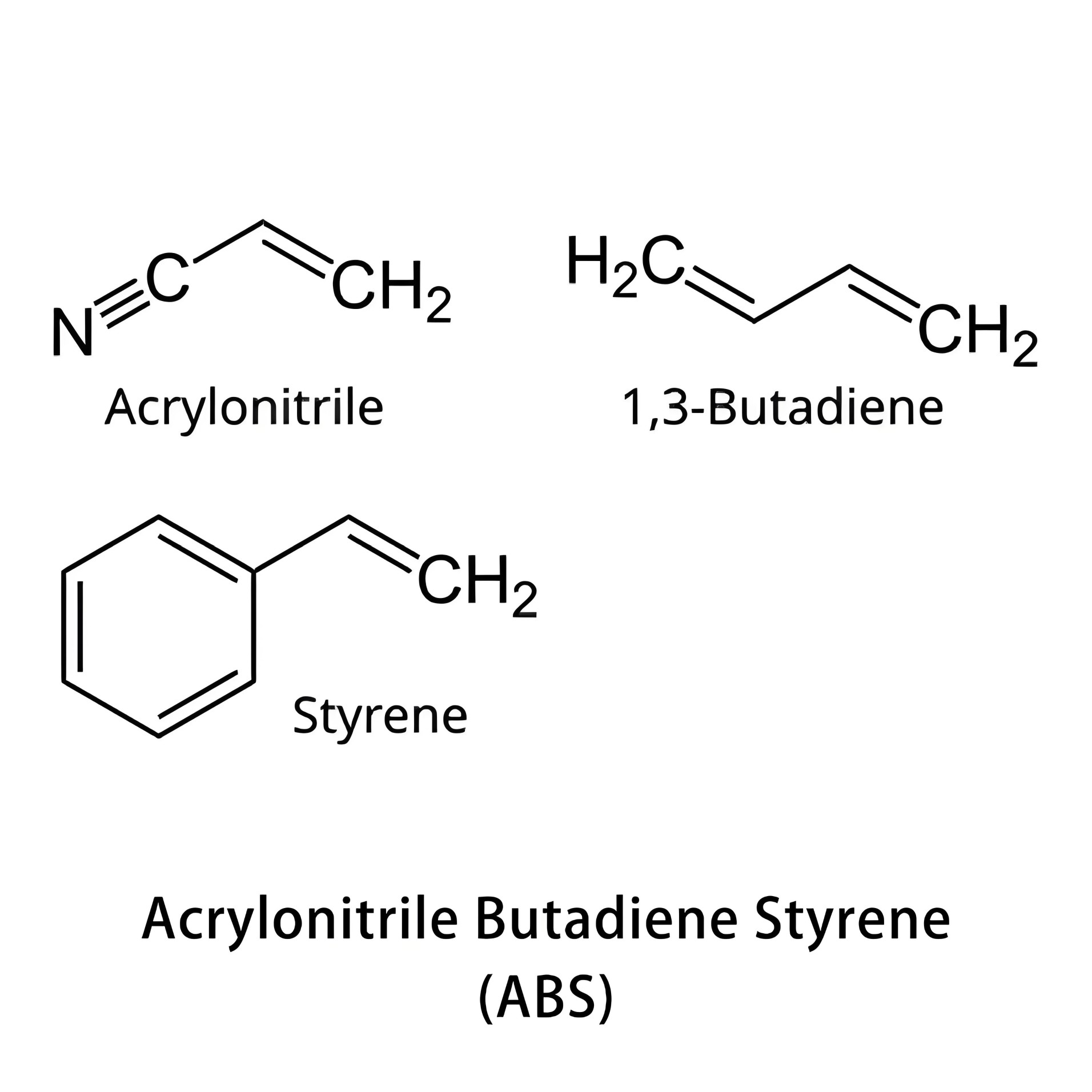

ABS射出成形にはアクリロニトリル・ブタジエン・スチレンが使用されます。真実

ABSはこの成形工程で使用される素材であり、その特徴が有名です。

ABS射出成形の重要なステップは何ですか

ABS射出成形では、生のプラスチックを非常に優れた製品に変えるための詳細な方法が使用されます。

ABS射出成形プロセスは、材料の準備と乾燥から始まり、続いて正確な金型のセットアップ、溶融 ABS の射出、冷却、最終的な脱型が行われます。製品の品質と効率を確保するには、各ステップでパラメータを注意深く制御する必要があります。

材料の準備

ABSにおける最初の重要な作業は、材料を準備することです。製品のニーズに適した適切な種類のABS原材料に不純物や水分が含まれていないかを確認することが重要です。

ABS乾燥によりABS樹脂内の水分を除去します。通常、樹脂は 80 ~ 100°C の温度で 2 ~ 4 時間、水分が 0.1% 以下になるまで乾燥します。これにより、成形時の最高の流動性と製品品質が実現します。

金型のセットアップ

適切な金型材料を選択することが、強度と品質の鍵となります。ほとんどの用途には、優れた加工性と手頃な価格の P20 鋼が推奨されます。より良い表面仕上げが必要なアイテムには、硬度と耐摩耗性が高い 718 スチールが適しています。

金型には、金型内の温度を均一に保つために適切な位置に水路を配置した、効率的な冷却システムが組み込まれている必要があります。この配置は、生産性と製品品質の向上に役立ちます。

射出工程

射出ステップABSペレットを溶かし、この溶けたプラスチックを制御された圧力と速度で金型キャビティに送り込みます。射出圧力 (70 – 150 MPa)、射出速度 (50 – 150 mm/秒)、スクリュー速度 (30 – 100 rpm) などのパラメーターは、製品のニーズや材料特性に応じて変化します。

充填速度と表面品質のバランスをとるには、ダイレクト ゲート、サイド ゲート、スポット ゲートなど、適切なゲート設計が必要です。フロー マークや融着ラインなどの問題を回避するには、射出速度1

冷却と脱型

冷却は、成形品を硬化させる重要なステップです。内部応力を引き起こすことなく均一に冷却できるように、冷却チャネルを適切に配置する必要があります。

最後に、金型が開き、部品が取り出されます。ピン、プレート、またはバレルを使用するエジェクター システムは、製品が曲がったり損傷したりしないように設計する必要があります。良好な排出により、製品は正しい形状とサイズに保たれます。

ABSのこれらの主な手順を学ぶことで、クリエイターは安定した高品質の部品を上手に製造できます。金型設計戦略2や欠陥のトラブルシューティング3などの資料をさらに検索することを検討してください。

ABS 樹脂は含水率 0.1% 以下で乾燥する必要があります。真実

ABS樹脂は水分0.1%以下で乾燥させると成形性が良くなります。

P20 鋼は一般的な金型用途には適していません。間違い

P20 鋼は、その加工品質と価格を考慮して推奨されます。

射出成形に他のプラスチックではなくABS を選択する理由

適切なプラスチックを選択することが、良好な射出成形の鍵となります。 ABSはなぜですか?

ABS (アクリロニトリル ブタジエン スチレン) は、強度、靭性、表面仕上げのバランスが優れているため、射出成形で好まれています。他の多くのプラスチックと比較して優れた加工性と耐薬品性を備えているため、自動車部品から家庭用電化製品までのさまざまな用途に最適です。

他のプラスチックに比べてABSの利点を活用する

射出成形用の材料を選択する場合、 ABS は優れた特性を兼ね備えていることが印象的です。

強度と靭性: ABS は高い引張強度と曲げ強度を備えた強力な機械的性質を持っています。耐久性が求められる製品に最適です。ポリエチレン4よりも剛性と耐熱性が優れていますが、コストが高く、重量も大きくなります。

表面の外観: ABSの光沢のある表面は、外観が重要な消費者向けアイテムに最適です。ポリプロピレン5と比較すると、 ABS は優れた外観と強度を提供しますが、耐候性は劣ります。

経済的価値:ポリカーボネート6 は強度と耐熱性に優れていますが ABS は依然として安価で成形が簡単であるため、大規模な環境で大きな利点をもたらします。

ABSが輝く領域

ABSの特性により、さまざまな分野で役立ちます。

- 家電製品:表面が丈夫で魅力的なため、テレビのカバーや冷蔵庫の裏地に使用されます。

- 自動車産業:堅牢性と見た目の美しさが要求されるコントロールパネルなどの内部部品によく使用されます。

- おもちゃやオフィスツール:明るい色の維持と成形の容易さは、おもちゃやプリンターのフレームによく合います。

ABSの加工上の利点

金型設計: ABSの安定した収縮率 (0.4 ~ 0.7%) により、金型計画が容易になり、他のプラスチックの不均一な収縮による問題が軽減されます。この安定性により、欠陥の少ない最高品質の最終製品が得られます。

熱安定性: ABS は100°C まで耐えることができるため、製品の品質を損なうことなく、多くのプラスチックよりも高い加工熱に耐えることができます。

ABSを選ぶときのポイント

には多くのメリットがありますが、 ABS。

- 重量と価格: ABSは優れた特性を持っていますが、重量が重いため、すべての用途に適しているわけでその価格は一部のオプションを超える場合もあります。

- 耐候性:厳しい屋外条件に長時間さらされる必要がある用途には、耐紫外線性に優れた素材の方が適している可能性があります。

まとめ

ABSは機械的強度、外観品質、加工のしやすさを兼ね備えているため、多くの分野で射出成形に最適です。 ABS の特別な利点と欠点を理解することで、生産者はABS を、頑丈で信頼性の高い製品を作成できます。

ABS はポリプロピレンより優れた表面仕上げを提供します。真実

ABS はその非常に光沢のある表面と強度のために好まれています。

ポリカーボネートは ABS よりもコスト効率が優れています。間違い

ABS はポリカーボネートよりもコストが低く、加工が簡単です。

ABS射出成形の金型設計を最適化するには

ABS射出成形を成功させるには、金型設計の改善が重要ですこれにより、高品質で欠陥のないアイテムが得られます。

ABSの金型設計を最適化するには、適切な金型材料の選択、効果的な冷却システムの設計、製品の品質を向上させ、欠陥を減らすために均一な肉厚を確保することに重点を置きます。

適切な金型材料の選択

ABS用の金型設計を最適化するための基本的なステップです。 ABSには、高圧と高温に耐えられる金型材料が必要です。一般的なオプションには、優れた加工性能と経済的な価格で知られるP20 鋼7これらのどちらを選択するかは、製品の表面品質要件に応じて決定する必要があります。

効果的な冷却システムの設計

適切に設計された冷却システムは、生産性と製品の品質に直接影響を与える均一な金型温度を維持するために重要です。通常は水冷システムが使用され、効果的な熱放散を確保するために金型内に冷却水路が配置されています。冷却チャネルの直径 (通常 8 ~ 12 mm) やその間隔 (20 ~ 50 mm) などの考慮事項は、製品の壁の厚さと形状に合わせて調整されます。入口と出口が対称に配置されているため、金型全体に均一な水の流れが保証され、一貫した冷却の実現に役立ちます。

均一な肉厚の確保

肉厚が均一であるため、成形プロセス中の応力集中や反りが最小限に抑えられます。 ABSの場合、製品のサイズと用途に応じて、一般的な壁の厚さは 1 ~ 5 mm の範囲になります。複雑な形状の製品では、欠陥につながる可能性のある応力集中を避けるために、肉厚を徐々に変化させることが重要です。

| パラメータ | 代表的な範囲 |

|---|---|

| 肉厚 | 1~5mm |

| 冷却チャンネルの直径 | 8~12mm |

| 冷却チャネルの間隔 | 20~50mm |

離型機構

離型機構は、歪みや変形などの問題を防ぎ、スムーズな脱型を促進するように設計する必要があります。パーティング面とエジェクタ機構の設計は、製品の形状と構造に適応し、バランスの取れたリリース力を確保する必要があります。一般的には、エジェクタ ピンなどのエジェクタ機構が使用されますが、より大型またはより複雑な製品の場合は、プッシュ プレート エジェクタなどの代替手段を使用すると、より良い結果が得られる場合があります。

ゲート設計の考慮事項

、金型へのABSの流れを制御するために重要ですオプションには、充填速度は速いが痕跡が目立つダイレクト ゲート、目に見える痕跡を減らすが外観に影響を与える可能性があるサイド ゲート、充填速度が遅くても高品質な表面を実現するスプルー ゲートが含まれます。選択した方法は、最終製品の美的ニーズと構造的ニーズの両方に適合する必要があります。

これらの各側面を最適化することで、 ABS射出成形が効率的になるだけでなく、欠陥なく望ましい品質基準を満たすコンポーネントを製造できるようになります。

ABSには高圧に耐える金型材料が必要です。真実

ABS 金型には、P20 鋼や 718 鋼などの強力な材料が必要です。

ダイレクト ゲートにより、ABS 成形の充填速度が遅くなります。間違い

ダイレクトゲートにより充填が早くなりますが、跡が残る可能性があります。

ABSにおける一般的な欠陥とは何ですか?また、それらはどのように修正できますか?

ABSの欠陥は製品の品質を損なう可能性があります。ただし、ソリューションによってこれらの問題が効率的に解決される可能性があります。

ABSでよくある欠陥には、充填不足、シュリンク マーク、フロー マーク、融着線、反り変形などがあります。これらは、射出圧力、速度、金型温度、冷却時間を調整し、設計パラメータを最適化することで修正できます。

ABS射出成形における一般的な欠陥を理解する

ABS (アクリロニトリル ブタジエン スチレン) は、その靭性と表面仕上げで高く評価されていますが、他の材料と同様に、射出成形中に特定の欠陥が発生する傾向があります。これらの欠陥を早期に特定することで、コストを節約し、製品の信頼性を確保できます。

1.充填不足

これは、金型キャビティが溶融プラスチックで完全に満たされていない場合に発生します。その結果、品質チェックに合格しない不完全な部品が生成されます。

- 原因:射出圧力が低い、射出速度が遅い、金型温度が低い、またはゲート サイズが小さい。

- 解決策:射出圧力と射出速度を上げます。金型温度を上げ、ゲート サイズを調整して流動を改善します。

2. シュリンクマーク

これらは、冷却中に材料が表面から引き戻された表面のくぼみとして現れます。

- 原因:冷却による過度の収縮、または保持時間不足。

- 解決策:保持時間と冷却期間を延長します。部品の設計を変更して、均一な肉厚を確保します。

3. フローマーク

プラスチックの流速の変化によって生じる表面上の目に見えるパターン。

- 原因:射出速度が高い、または金型温度が低い。

- 解決策:射出速度を下げ、金型温度を上げます。流動性の良い樹脂を使用し、よりスムーズな流れを実現します。

4. フュージョンライン

これらのラインは、2 つのフロー フロントが合流する場所で形成されますが、適切に融合しないため、弱い部分が生じます。

- 原因:複数のゲート、遅い射出速度、または不均一な金型温度。

- 解決策:ゲートの配置を最適化し、射出速度を上げ、金型温度を均一に保ちます。

5. 反り変形

反りがあると製品が曲がったりねじれたりして使用できなくなります。

- 原因:不均一な収縮、過度の内部応力、短い冷却時間。

- 解決策:部品の設計を改善して応力点を最小限に抑えます。加工パラメータを調整し、冷却時間を延長します。

効果的な欠陥管理のための戦略

これらの欠陥に効果的に対処するには、材料特性8と、それらが金型設計および加工パラメータとどのように相互作用するかを理解することが重要です。シミュレーション ソフトウェアを利用すると、実際の生産を開始する前に潜在的な欠陥を予測し、プロセスを改善することができます。

また、機械の状態を継続的に監視し、定期的にメンテナンスを行うことで、不具合につながる異常を未然に防ぐことができます。一般的な問題とその解決策について担当者を教育すると、業務効率が向上します。

堅牢な品質管理プロセスを導入することで、製品が望ましい基準を確実に満たし、無駄が削減されます。統計的プロセス制御を使用して傾向を特定し、データに基づいた意思決定を行うことを検討してください。このアプローチにより、製品の品質が向上するだけでなく、 ABS射出成形作業の全体的な生産性も向上します。

射出圧力を上げると充填不足が解消されます。真実

高い射出圧力により、金型キャビティを完全に充填することができます。

反り変形は金型温度が高いために発生します。間違い

反りは、金型の温度が高いことが原因ではなく、不均一な収縮が原因で発生します。

結論

ABSを理解すると、製品の品質と生産性が向上します。その詳細を把握することは、生産者が一流の部品を作成するのに役立ちます。最良の結果を得るために、これらのアイデアを詳しく検討してください。

-

速度の変化が製品の品質にどのような影響を与えるかを確認します。: ABS 樹脂溶融物の射出圧力は 60 ~ 150 MPa の範囲です。 …12O~150MPa。射出成形の保圧… ↩

-

金型の効率を高める革新的なアプローチを検討してください。: ABS 射出成形は、現在利用できる最も一般的なプラスチック射出成形プロセスの 1 つです。このプロセス中に、221°F で液化が発生します。 ↩

-

一般的な成形欠陥を防ぐための効果的な戦略を学びましょう。 多くの場合、溶融材料の温度が高すぎたり、熱伝導率が低くなったりすると、問題が悪化する可能性があります。 ↩

-

さまざまな用途でポリエチレンの特性を ABS と比較する方法を学びましょう。ABS は通常、滑らかで光沢のある表面を持っていますが、PE はよりワックス状またはより滑らかな外観を持っています。 ABS は、次のような美観を重視する用途でよく使用されます。 ↩

-

これらのプラスチックの耐久性と表面品質の違いを発見してください。: ABS とポリプロピレン、その短所と長所、およびプラスチック成形に関して両者がどのように対立するかを簡単に説明します。 ↩

-

製造時にポリカーボネートよりも ABS を使用することのコスト上の利点を確認します。: ポリカーボネートは ABS よりも約 50% 高価ですが、どちらも比較的安価な材料です。標準的な PC シート素材は通常… ↩

-

P20 鋼がコスト効率の高い金型製造に最適である理由をご覧ください。: 物理的特性 · 密度: 0.284 lb/in3 (7861 kg/m3) · 比重: 7.86 · 弾性率: 30 x 106 psi (207 GPa) · 熱伝導率: 24 Btu/フィート/ … ↩

-

ABS の特性を理解すると、成形時の挙動を予測するのに役立ちます。: ABS 材料の特性 ;成形収縮 – 流量 (73 °F)、4.0e-3* ~ 7.0e-3** インチ。吸水率 (24 時間、73 °F)、0.16 ~ 0.25%。機械式… ↩