射出成形は単なる製造技術ではありません。これは、生のプラスチックを私たちが日常的に使用する機能的な製品に変える芸術形式です。

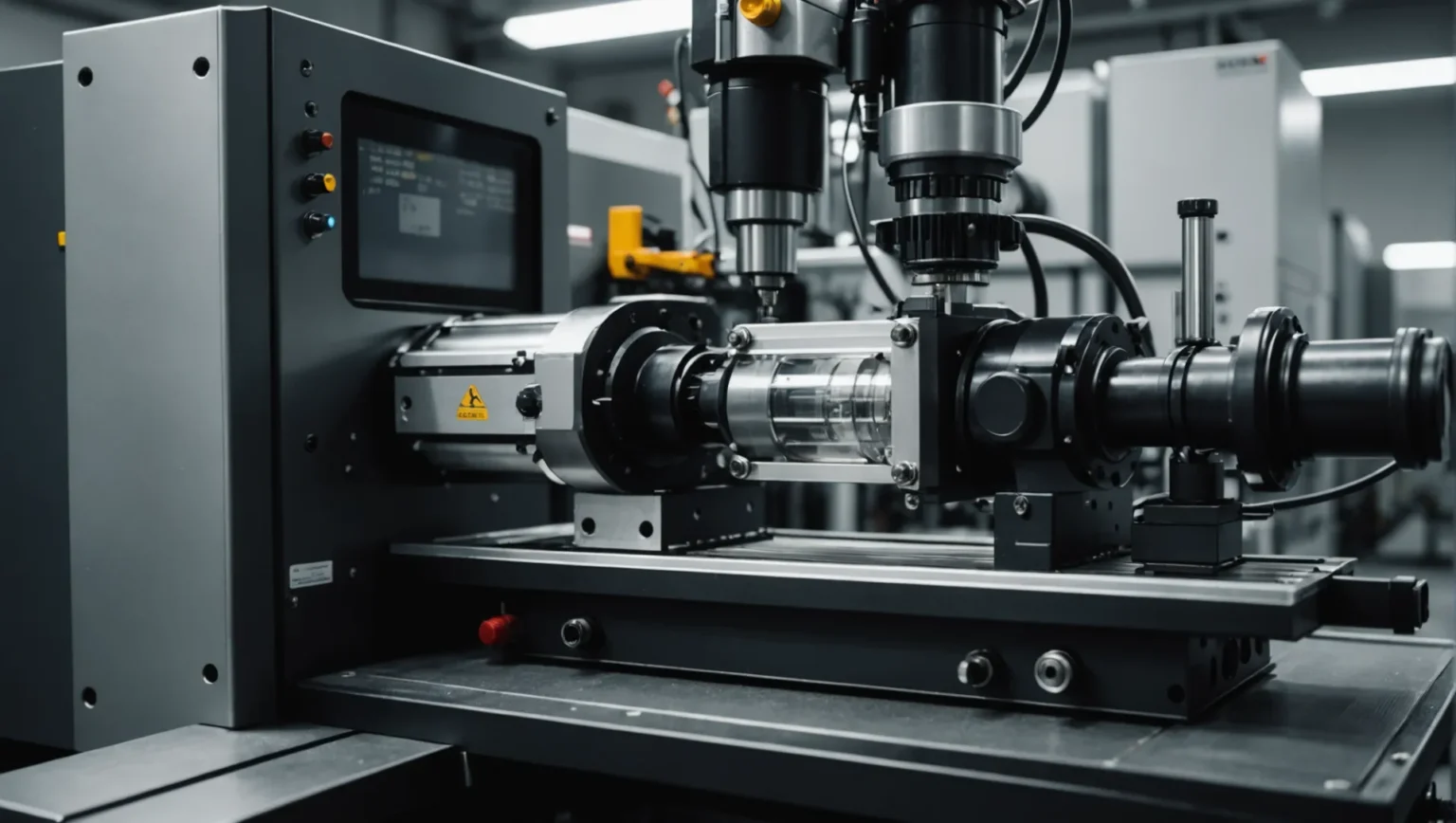

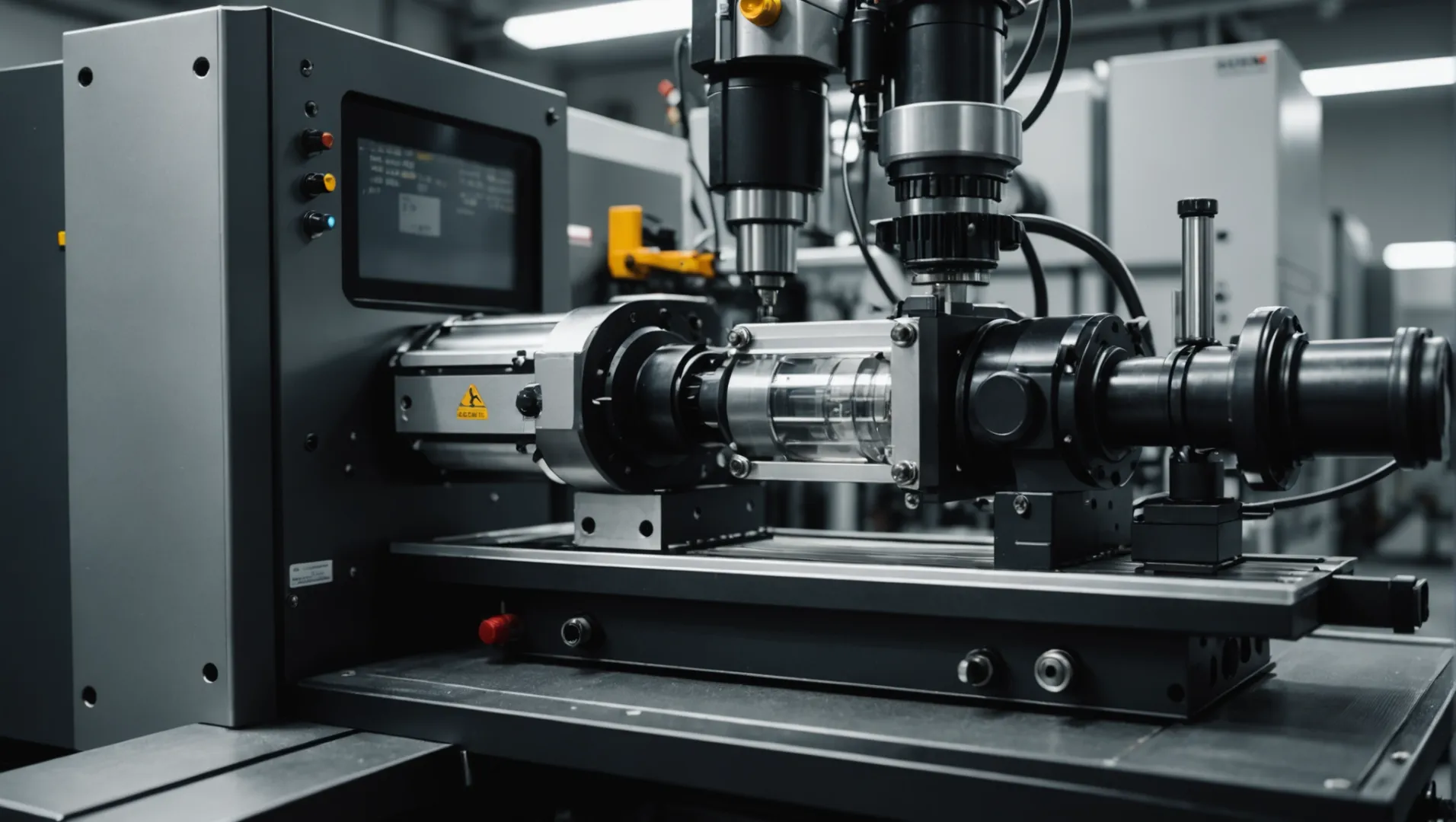

射出成形の 7 つの必須コンポーネントは、成形部品、ゲート システム、ガイド機構、エジェクター装置、横分割およびコア引き機構、冷却および加熱システム、排気システムです。これらのコンポーネントは連携してプラスチック部品を効率的に形成および成形します。

この簡単な概要では主要なコンポーネントのスナップショットを提供しますが、それぞれを深く掘り下げると、それぞれの固有の役割と相互依存関係が明らかになります。読み続けて、これらのコンポーネントが射出成形の効率と精度にどのように貢献するかを確認してください。

ゲート システムは、金型キャビティへのプラスチックの流れを管理します。真実

チャネルとゲートを使用して溶融プラスチックを導き、最適な流れを実現します。

成形部品はどのようにしてプラスチック部品を成形するのでしょうか?

成形部品は、射出成形プロセス中にプラスチック部品の形状と構造を定義する上で重要な役割を果たします。

成形部品は、最終製品の正確な寸法と特徴を決定するパンチ、凹型、コアなどの要素を含む金型キャビティを形成することによってプラスチック部品を成形します。

プラスチック成形における成形部品の役割

射出成形1の分野では、成形部品は縁の下の力持ちであり、製品設計に主要な影響を与える役割を果たします。これらのコンポーネントは、溶融プラスチックが射出されて固化される金型キャビティを形成します。これらの要素がどのように組み合わされて精密なプラスチック部品を製造するのかを詳しく見てみましょう。

1. パンチと凹型

プラスチック製品に微細な形状を作り出すためには、パンチと凹型が不可欠です。パンチは内部形状を形成するのに役立つ雄型であり、凹型は外部輪郭を形成する雌型です。

- 例:水筒のキャップでは、パンチによって内側にネジ山が形成され、ボトルにしっかりとねじ込むことができます。

2. 中子と成形ロッド

コアは部品内に中空セクションを形成する中心的な役割を果たしますが、成形ロッドは複雑な形状に貢献します。

- 例:コアはパイプの中空部分の形成に役立ち、均一な肉厚を確保します。

3. リングとインサートの成形

成形リングは金型コンポーネントを固定するために使用され、成形プロセス中に部品が安定した状態に保たれるようにします。インサートは、強度を高めたり、ねじ切りや固定などの追加機能を可能にするために使用されます。

- 例:自動車部品内にインサートを埋め込んで、高強度が必要な領域に金属補強を提供できます。

成形部品が精度に与える影響

部品の成形精度は最終製品の品質に直接影響します。CNCマシニング2により、複雑で精密な金型の作成が可能となり、高品質で安定した生産が可能です。

-

材料の選択:成形部品の材料の選択は、耐久性と精度に影響を与えます。一般的な材料には、強度を高めるための硬化鋼と、ラピッドプロトタイピングのためのアルミニウムが含まれます。

-

メンテナンス:長期的な精度と効率を確保するには、成形部品の定期的なメンテナンスが不可欠です。これには、堆積を防ぐための洗浄や、成形品の欠陥を防ぐための摩耗チェックが含まれます。

課題と考慮事項

成形部品はプラスチック部品の成形において極めて重要ですが、製品の完全性を維持するには、金型の摩耗、温度変動、材料の収縮などの課題に対処する必要があります。

これらのニュアンスを理解することは、製造業者がプロセスを最適化して効率と製品品質を向上させるのに役立ちます。技術の進歩に伴い、成形部品の精度と機能は拡大し続けており、製造革新に新たな道が開かれています。

パンチはプラスチック部品に内部フィーチャーを作成します。真実

パンチは、ねじ山のような内部形状を形作る雄型です。

コアはプラスチック部品内に固体セクションを形成します。間違い

コアは中実セクションではなく、中空セクションを作成するために使用されます。

ゲートシステムは射出成形においてどのような役割を果たしますか?

射出成形の世界では、ゲート システムは材料の流れを制御し、高品質の部品を保証するために非常に重要です。

射出成形のゲート システムは、溶融プラスチックの流れを機械のノズルから金型キャビティに導きます。これは、メイン チャネル、分岐チャネル、ゲート、コールド ウェルなどのコンポーネントで構成されており、すべてプラスチック フローの速度、圧力、方向を管理するように設計されています。

ゲート システムの機能を理解する

ゲートシステム3射出成形プロセスの不可欠な部分であり、溶融プラスチックが金型キャビティに流れる通路として機能します。このシステムはいくつかのコンポーネントで構成されています。

- メインチャネル:プラスチックを射出成形機のノズルから金型まで運ぶ主要な経路です。

- ブランチ チャネル:これらはプラスチックを金型のさまざまな部分に均等に分配します。

- ゲート:キャビティへのプラスチックの侵入を制御する小さな開口部で、流量や圧力などの要素に影響を与えます。

- コールドウェル:キャビティに到達する前に固化する可能性のある冷たい材料をキャッチし、欠陥を防ぎます。

各コンポーネントは、最適な流れ特性を確保し、乱流を最小限に抑え、材料の移動全体にわたって均一な温度を維持するように細心の注意を払って設計されています。

ゲートシステムにおける設計の重要性

適切に設計されたゲート システムは、最終製品の品質と効率4設計上の考慮事項は次のとおりです。

- ゲートの位置:キャビティがどの程度充填されているかを決定し、部品の機械的特性に影響を与える可能性があります。

- ゲート サイズ:充填速度と圧力要件のバランスをとります。

- チャネルレイアウト:圧力降下と冷却速度に影響します。

エンジニアは多くの場合、シミュレーション ソフトウェアを使用して、成形中にこれらの要素がどのように相互作用するかを予測し、生産を開始する前に設計を最適化できるようにします。

ゲートシステム設計における課題と解決策

ゲート システムの設計では、次のような課題が発生する可能性があります。

- 反りおよび収縮:充填が不均一であると、反りまたは収縮の欠陥が生じる可能性があります。

- フローマーク:高速の流れにより、部品に目に見えるマークが発生する可能性があります。

- 材料の無駄:非効率的な設計は材料の過剰使用につながります。

これらの問題を軽減するために、エンジニアはゲート サイズの調整、チャネル パスの変更、複数のゲートの使用などの手法を使用して均一な分配を確保することがあります。高度なコンピューター シミュレーション5 は、潜在的な問題を予測し、設計を効果的に最適化するのにも役立ちます。

ゲート システムは、射出成形における材料の流れを制御します。真実

溶融プラスチックの流れを方向付け、速度と圧力に影響を与えます。

コールドウェルは冷たい材料をキャッチすることで欠陥を防ぎます。真実

固化した材料をキャッチし、キャビティ内に侵入しないようにします。

ガイド機構はどのようにして正確な型締を保証するのでしょうか?

ガイド機構が型締めの精度と効率を確保する上でどのように重要な役割を果たしているかをご覧ください。

射出成形におけるガイド機構は、位置決め、ガイド、軸受側圧により正確なクランプを実現します。これは、ガイド ピン、スリーブ、および位置決めコーンで構成されており、動的金型と固定金型を正確に位置合わせし、位置ずれを防ぎ、成形プロセス中の均一な圧力分布を確保します。

ガイド機構の機能

射出成形の世界では、精度が最も重要です。ガイド機構は、位置決め、ガイド、ベアリング側圧力という 3 つの重要な機能を実行することにより、この精度を達成する上で極めて重要です。

位置決め: 正確な位置合わせの実現

ガイド機構は、ガイドピンおよびスリーブ6 、またはテンプレート上に直接開けられたガイド穴を使用して、動的モールドと固定モールドが完全に位置合わせされることを保証する。この調整は、一貫した製品品質を達成し、バリや不一致などの欠陥を最小限に抑えるために非常に重要です。

ガイド: スムーズな金型操作

ガイド機構は、金型がたどる安定した経路を提供することにより、型締めプロセス中のスムーズな操作を促進します。これには、繰り返しのサイクル中に金型の完全性を維持するのに役立つ位置決めコーンなどのコンポーネントが含まれます。

軸受側圧:安定性の確保

射出成形プロセス中、側圧は避けられません。アライメントを損なうことなくこれらの圧力に耐えるガイド機構の能力は非常に重要です。ガイド ピンとスリーブの構造設計により、側圧が効果的に吸収され、金型セットアップの安定性が維持されます。

ガイド機構の構成部品

この重要なメカニズムを構成するコンポーネントを詳しく見てみましょう。

| 成分 | 説明 |

|---|---|

| ガイドピン | 金型半体間の位置合わせと移動が容易になります。 |

| ガイドスリーブ | 横方向のズレを防ぐためにピンと連携して作業します。 |

| コーンの位置決め | 金型を閉じる際の正確な初期位置合わせを確保します。 |

これらのコンポーネントの役割を理解することは、信頼性の高いガイド メカニズムを作成するための細心の注意を払った設計上の考慮事項を理解するのに役立ちます。

生産品質への影響

ガイド機構の精度は生産品質に直接影響します。適切に位置合わせされた金型により圧力が均一に分散され、一貫した寸法と表面仕上げの部品が得られます。

効果的なガイド機構がないと、位置ずれなどの問題により欠陥が発生し、コストのかかる再作業が必要になったり、バッチが不合格になったりする可能性があります。したがって、堅牢なガイド システムへの投資は、運用効率だけでなく、製品の品質を保護することにもつながります。

ガイド機構は、正確な型締めを実現することにより、高品質な射出成形品7 を。

ガイドピンにより金型のズレを防止します。真実

ガイド ピンにより、動的金型と固定金型の正確な位置合わせが保証されます。

型締め時に位置決めコーンが不要です。間違い

位置決めコーンにより、金型を閉じる際の正確な初期位置合わせが保証されます。

射出成形に冷却および加熱システムが重要なのはなぜですか?

射出成形では一貫した正確な温度が非常に重要であり、製品の品質と生産効率の両方に影響を与えます。

射出成形の冷却および加熱システムは金型温度を制御し、寸法安定性、表面品質、効率的なサイクルタイムを確保します。これには、金型の熱状態を調整するための冷却水路と発熱体が含まれ、欠陥を防止し、成形部品の全体的な品質を向上させます。

射出成形における温度制御を理解する

温度制御は重要な側面8、サイクル タイムだけでなく、成形部品の機械的特性にも影響します。最適な温度を維持することで、メーカーはプラスチックが金型キャビティ内で正しく流れることを保証し、反り、収縮、表面仕上げの不良などの欠陥を最小限に抑えることができます。

冷却システムの役割

射出成形金型の冷却システムは通常、冷却水が循環するチャネルで構成されています。これらのチャネルは、射出後の溶融プラスチックから効率的に熱を除去するために、金型内に戦略的に配置されています。ここでの主な目的は次のとおりです。

- 急速冷却:サイクル時間を短縮し、生産性を向上させます。

- 均一な温度分布:部品寸法の不一致につながる可能性のあるホットスポットを防止します。

たとえば、適切に設計された冷却チャネルを備えた金型はサイクル タイムを大幅に短縮できるため、品質を損なうことなくスループットを向上させることができます。

暖房システム:いつ、そしてなぜ?

一方、加熱システムは、特定のポリマーが流動性を維持し、キャビティを完全に充填するために特定の温度が必要な場合に使用されます。金型温度を所望のレベルに維持または上昇させるために、電気ヒーターまたはオイル回路が一般的に使用されます。これは特に次の場合に不可欠です。

- 熱可塑性エラストマー:最適な粘度を得るには正確な温度制御が必要です。

- 高性能ポリマー:望ましい機械的特性を達成するには、より高い金型温度が必要です。

適切に調整された加熱システムは、応力を最小限に抑え、ポリマーの結晶構造を改善するのに役立ちます。これは、高性能特性が要求される用途にとって重要です。

両方のシステムのバランスをとって最適な結果を得る

射出成形金型内の冷却システムと加熱システムの共生関係は、いくら強調してもしすぎることはありません。これらのシステムは、成形プロセス全体を通じて一貫した温度制御を提供するために調和して動作する必要があります。以下に、両方のシステムの影響を示す簡単な表を示します。

| 側面 | 冷却システムへの影響 | 暖房システムへの影響 |

|---|---|---|

| サイクルタイム | 効率的な冷却により減少 | 過度の加熱により増加する可能性があります |

| 表面仕上げ | 均一な冷却で改善 | 精密な加熱により強化 |

| 寸法安定性 | 急速冷却により安定性を確保 | 一貫した加熱により精度を確保 |

結論: 温度管理が最も重要な理由

結論として、射出成形プロセスを最適化するには、効果的な冷却および加熱システムが不可欠です。これにより、製品が厳しい品質基準を満たしていることが保証されるだけでなく、生産効率も向上します。したがって、射出成形の可能性を最大限に活用することを目指すメーカーにとって、効果的な温度制御戦略を理解し、実行することが最も重要です。

冷却システムは射出成形のサイクル時間を短縮します。真実

効率的な冷却チャネルによりサイクル時間が短縮され、生産性が向上します。

熱可塑性エラストマーには加熱システムは必要ありません。間違い

熱可塑性エラストマーの粘度を最適化するには、正確な加熱が不可欠です。

結論

これらのコンポーネントを理解することで、専門家は射出成形プロセスを最適化し、品質と効率を確保できるようになります。これらの要素を習得することで、プロジェクトやキャリアをどのように強化できるか考えてみましょう。

-

プラスチック コンポーネントの成形の背後にある基本的なプロセスについて学びます。射出成形では、溶融プラスチックが高圧下で金型キャビティに射出され、部品が一度に作成されます。どちらのプロセスも… ↩

-

CNC 加工がどのように金型の精度と品質を向上させるかをご覧ください。: 射出成形金型の作成は、プラスチック部品を大量生産するための頼りになる方法です。プロセスは合理化され、コストを最大限に節約し、部品を… ↩

-

射出成形部品の成形におけるゲート システムの複雑な役割を調べてください。「ゲート」とは、溶融プラスチックが最終部品に射出される金型の開口部です。部品とスクラップの境目です。 ↩

-

設計が射出成形の効率と品質にどのような影響を与えるかを学びます。ゲートの寸法は、金型に正しく充填できるようなものでなければなりません。せん断加熱速度は、断面が小さいゲートの方が高くなります。 ↩

-

シミュレーションによってゲート システムの設計精度がどのように向上するかを理解します。: 射出成形シミュレーション ソフトウェアは、より優れた成形部品を製造し、欠陥を減らすために使用されます。これは、事実上あらゆる側面をデジタルでシミュレートすることで実現されます。 ↩

-

これらのコンポーネントが金型の正確な位置合わせにどのように役立つかを理解します。ガイド ピンは、金型の正確な位置合わせを保証することで、プラスチック射出成形プロセスをそのような損傷から保護します。ズレや衝突を防ぐことで… ↩

-

精度が製品全体の品質にどのような影響を与えるかを調べてください。ほぼすべての用途や環境に適した、高品質で複雑なプラスチック部品を幅広く一貫して手頃な価格で生産するのに最適です。 ↩

-

欠陥を減らすために温度制御が重要な理由を探ります。: 射出成形プロセス中の温度が低すぎると、波線やフローマークが発生し、表面に損傷を与える可能性があります。 ↩