射出成形は、現代の製造の基礎であり、正確なプラスチック部品の大量生産を可能にします。、単一サイクルで6つの同一の部分を生成する6つのキャビティ型1などの多洞窟型の使用ですこの機能は生産率を大幅に向上させることができますが、効率と品質を維持するために慎重に管理する必要がある複雑さも導入します。

6つのキャビティ型を備えた射出成形は、サイクルごとに複数の部品を生産することにより、中程度から大量の製造の生産効率を大幅に向上させることができますが、すべてのキャビティで一貫した品質を確保するために、金型設計とプロセスパラメーターを正確に制御する必要があります。

生産量と品質のバランスをとる方法を理解することは、6つの空洞型を考慮したメーカーにとって重要です。このブログでは、これらの金型を使用して射出成形機を操作し、材料、プロセスステップ、主要な要因、アプリケーション、および他のカビの種類との比較を掘り下げる効率を探ります。

6キャビティ型を使用すると、常に単一キャビティ型の生産率の6倍になります。間違い

6キャビティ型はサイクルごとに6つの部分を生成しますが、バランスの取れた充填と冷却が必要であるため、サイクル時間が増加する可能性があり、セットアップまたはメンテナンス時間は全体的な効率にさらに影響を与える可能性があります。

6つのキャビティ型は、すべての生産量に対して単一キャビティ型よりも費用対効果が高くなります。間違い

少ない量の場合、6キャビティ型の初期コストが高くなると、生産利益によって相殺されない可能性があり、単一キャビティの金型がより経済的になります。

適切に設計された6つの空洞型は、すべての空洞で均一な部分品質を実現できます。真実

バランスの取れたランナーシステムと均一な冷却により、6つの部分すべてにわたって一貫した品質が達成できます。

6つのキャビティ型を備えた射出成形で一般的に使用される材料は何ですか?

材料の選択は、6つのキャビティ型を備えた射出成形の効率、流れ、冷却、および部分の品質に影響を与える上で極めて重要な役割を果たします。

一般的な材料には、ポリプロピレン(PP)、アクリロニトリルブタジエンスチレン(ABS)、およびポリカーボネート(PC)が含まれます。

| 材料 | 主要なプロパティ | 代表的な用途 |

|---|---|---|

| ポリプロピレン(PP)2 | 良好な流れ、低コスト、耐薬品性 | 自動車部品、コンテナ |

| ABS | 強度、柔軟性、耐衝撃性 | 電子機器の筐体、おもちゃ |

| ポリカーボネート(PC) | 高い耐衝撃性、透明性 | 医療機器、レンズ |

ポリプロピレン(PP)

PPは、その優れたフロー特性に好まれており、複数の空洞を均等に埋めることができます。低コストと耐久性により、自動車のコンポーネントや消費財に最適です。ただし、その収縮には、均一性を維持するために正確な金型設計が必要です。

アクリロニトリル・ブタジエン・スチレン(ABS)

ABSは、電子ハウジングのような耐久性のある部品に適した強度と柔軟性のバランスを提供します。その中程度の粘度には、一貫した空洞充填を確保するために、注入パラメーターを慎重に制御する必要があります。

ポリカーボネート(PC)

PCは、その靭性と明快さで評価されており、医療用および光学アプリケーションでよく使用されます。粘度が高いため、6キャビティ型の効率を達成するために、最適化されたランナーシステムと噴射圧力が必要です。

材料の選択は、サイクル時間と部品品質に直接影響し、最適な効率のためにプロセス設定の調整が必要です。

材料の選択は、6キャビティカビの効率に影響を与えません。間違い

材料の粘度、収縮、冷却速度はさまざまであり、これらはすべて多洞窟成形の効率と品質に影響します。

ポリプロピレンのフロー特性は、6つの空洞型の効率を高めます。真実

PPの低粘度は、均一な空洞の充填、欠陥の減少、サイクル時間を支援します。

6つのキャビティ型を備えた射出成形プロセスのステップは何ですか?

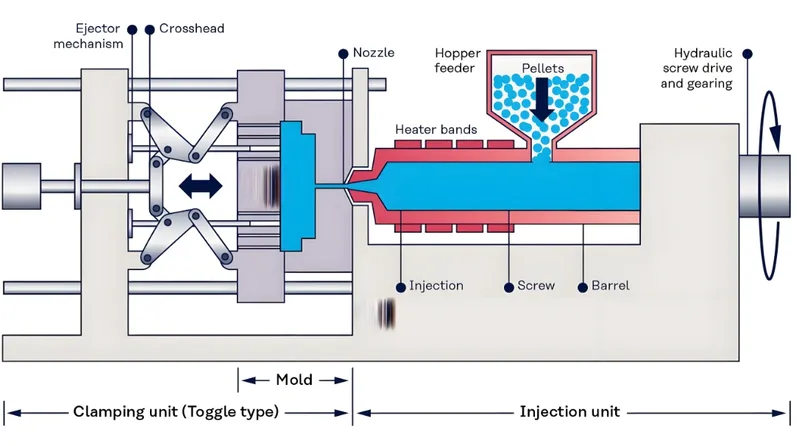

、複数の空洞を処理するために適応した、十分に実行された射出成形プロセス3

このプロセスには、クランプ、注入、冷却、および排出が含まれ、6つの空洞全体にわたって均一な充填と冷却に依存して効率が依存します。

クランピング

漏れを防ぐために、金型は高圧下で閉じられます。均一なクランプ力により、すべての空洞が密閉され、フラッシュのような欠陥が避けられます。

注射

溶融プラスチックは、ランナーシステムを介して注入され、6つの空洞すべてに材料を分配します。バランスの取れたフローは、部分品質の変動を防ぐために重要です。

冷却

プラスチックは冷却され、固まり、均一な冷却4、サイクル時間を最小限に抑え、反りを避けるために不可欠です。効率的な冷却チャネル設計が重要です。

排出

型が開き、6つの部分が同時に排出されます。適切に設計された排出システムは、部品の損傷を防ぎます。

サイクルリピート

このプロセスは繰り返され、サイクルごとに6つの部分を生成します。効率は、品質を維持しながらサイクル時間を最小化することにより最適化されます。

各ステップの精度により、すべての空洞が同一に機能し、出力を最大化することが保証されます。

サイクル時間は、単一と6キャビティ型で同じです。間違い

複数のキャビティの充填と冷却の複雑さにより、多くの場合、マルチキャビティ型はサイクル時間が長くなります。

バランスの取れたランナーシステムは、6つのキャビティ型に不可欠です。真実

これらは、材料分布が平等に確保され、一部が一貫性を維持します。

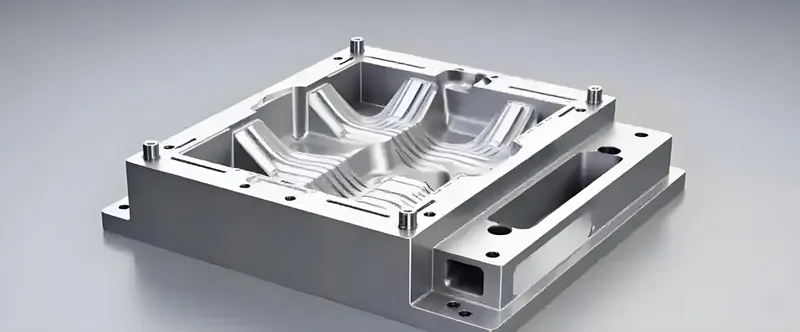

6つのキャビティ型を使用した射出成形の効率に影響を与える重要な要因は何ですか?

いくつかの要因により、6キャビティ型がどれだけ効率的に動作するかが決定され、慎重な最適化が必要です。

金型設計5 、機械のパラメーター、材料特性、およびメンテナンスは、高効率と品質を達成するために重要です。

金型設計

-

バランスの取れたランナーシステム:各空洞への等しい流れを保証します。

-

冷却チャネル:均一な冷却、サイクル時間の短縮を促進します。

-

ベント:欠陥を引き起こす可能性のあるエアトラップを防ぎます。

マシンパラメーター

材料特性

- 粘度:流れと充填効率に影響します。

- 収縮:キャビティ全体の寸法精度に影響を与えます。

メンテナンスとセットアップ

-

カビの維持:摩耗関連の欠陥を防ぎます。

-

セットアップ時間:クイック変更はダウンタイムを最小限に抑えます。

これらの要素を最適化すると、生産率と一部の品質が向上します。

カビの設計は、6キャビティカビの効率とは無関係です。間違い

ランナーや冷却などのデザイン要素は、充填時間とサイクル時間に直接影響します。

メンテナンスは、効率を持続するための鍵です。真実

定期的な維持はダウンタイムを短縮し、一貫したパフォーマンスを保証します。

射出成形における6つの空洞型の典型的なアプリケーションは何ですか?

6つの空洞型は、大量の小規模な部品を必要とする産業で優れています。

アプリケーションには、自動車コンポーネント、医療機器、消費財が含まれ、多国籍生産7 。

自動車産業

コネクタ、クリップ、トリムパーツに使用され、高出力と一貫性の恩恵を受けます。

医療産業

シリンジバレル、キャップ、および使い捨てを生成し、精度と体積を必要とします。

消費財

ボトルキャップ、おもちゃ、エンクロージャーを作成し、 1部あたりのコスト。

これらのセクターは、6つの空洞型のスケーラビリティを活用しています。

6キャビティ型は、自動車の使用専用です。間違い

また、医療および消費財業界でも使用されています。

6キャビティ型は、小さな部品の大量生産に適しています。真実

それらのマルチパート出力は、大規模な製造に最適です。

6つのキャビティ型は、単一キャビティやその他の多装備と比較してどのように比較されますか?

金型タイプを比較すると、効率とコストのトレードオフが強調されます。

6キャビティ型は、単一キャビティの金型よりも高い生産率を提供しますが、より複雑な設計と制御が必要であり、中程度から大量のニーズに適しています。

| 特徴 | 単一キャビティ金型 | 6キャビティ型 | その他の多能力型(例、2または4) |

|---|---|---|---|

| 生産率 | 低(1部/サイクル) | 高(6部/サイクル) | 中程度(2〜4部/サイクル) |

| 初期費用 | より低い | より高い | 適度 |

| 複雑 | よりシンプル | より複雑です | さまざま |

| 品質管理 | より簡単に | もっと挑戦的です | 空洞に依存します |

| に最適です | 低中程度のボリューム | 中程度のボリューム | 柔軟なボリューム |

生産率

6キャビティ型は、単一キャビティカビを大幅に上回っていますが、より小さなマルチキャビティ型よりもサイクル時間が長い場合があります。

料金

大規模なランでは、より高い前払いコストが1部あたりのコストを削減することで相殺されます。

複雑

設計と制御のニーズの向上により、大量のシナリオには6つの空洞型が最適になります。

6キャビティ型は常に優れています。間違い

彼らは大量に優れていますが、小規模な走りにはやり過ぎかもしれません。

単一キャビティ金型は、品質管理を簡素化します。真実

キャビティが少ないと、変動リスクを軽減します。

結論

生産効率を高めるための堅牢なソリューション[^91]を提供し、サイクルごとに複数の部品を生成します。成功は、すべての空洞にわたって品質を確保するために、正確な金型設計、プロセス制御、および材料選択にかかっています。中程度の大量生産9の場合、利点(高生産量とパートあたりのコストが低い)の場合、課題を上回り、6つの空洞型が自動車、医療、消費財の製造において貴重な選択肢になります。

-

6つの空洞型の利点を調べて、生産効率と品質を高める方法を理解してください。 ↩

-

ポリプロピレンのユニークな特性と、材料選択プロセスを強化するための射出成形におけるその用途について学びます。 ↩

-

射出成形プロセスを理解することは、生産効率と部分品質を最適化するために重要です。詳細な洞察については、このリソースを調べてください。 ↩

-

欠陥を最小限に抑え、射出成形プロセスで高品質の部品を確保するために、均一な冷却が不可欠である理由を学びましょう。 ↩

-

金型設計のベストプラクティスを探ることで、生産の効率と品質の理解を大幅に向上させることができます。 ↩

-

噴射圧力と速度の影響を理解することは、生産プロセスを最適化し、高品質の出力を達成するために重要です。 ↩

-

製造における高生産と費用対効果を達成する重要な要因である多能力生産の利点を発見してください。 ↩

-

パートごとのコストに影響を与える要因を理解することは、費用対効果の高い製造業のための情報に基づいた意思決定を行うのに役立ちます。 ↩

-

中程度から大量生産のベストプラクティスを発見して、生産量を最大化し、製造プロセスの品質を維持します。 ↩