日常的に使用されているプラスチック製品がどのように作られているかに驚いたことはありますか?その魔法は射出成形と呼ばれるプロセスにあります。

射出成形加工の 4 つの重要な要素は、プラスチック材料、射出成形機、金型、およびプロセス パラメーターです。それぞれが最終製品の品質と効率を決定する上で重要な役割を果たします。

この概要では、これらの重要な要素のスナップショットを提供しますが、それぞれをより深く掘り下げて、それらの複雑な役割と、射出成形プロセスを最適化するためにそれらがどのように連携するかを明らかにしましょう。

成形においては射出速度が製品の品質に影響を与えます。真実

適切な射出速度により完全な充填が保証され、欠陥が減少します。

さまざまなプラスチック材料は射出成形にどのような影響を与えますか?

さまざまなプラスチック材料が射出成形プロセスに大きく影響し、最終製品の品質と性能に影響を与えます。

プラスチック材料は、流動性、収縮、耐熱性、機械的特性を通じて射出成形に影響を与えます。これらの要素によって、金型への充填のしやすさ、寸法精度、製品の耐久性が決まります。

流動性と金型充填への影響

プラスチック材料の流動性は、射出成形中に金型キャビティにどれだけ容易に充填できるかを決定する上で非常に重要です。流動性の高い材料は、複雑な金型形状をより効率的に操作できるため、不完全な充填が発生する可能性が低くなります。ただし、多くの場合、冷却時に大きな収縮が発生し、最終製品の寸法精度に影響を与える可能性があります。逆に、流動性の低い材料では、キャビティを完全に充填するためにより高い射出圧力と射出温度が必要となり、生産コストとエネルギー消費が増加する可能性があります。

たとえば、ポリプロピレン1 は優れた流動性で知られており、複雑なデザインに適していますが、大幅に収縮する傾向があります。一方、ポリカーボネート2 は通常、流動性が低いため、欠陥を避けるために射出パラメータを注意深く調整する必要があります。

収縮率: 精度の計画

収縮はプラスチックが冷えて固まるときに自然に起こり、その率は材料によって大きく異なります。金型を設計し、プロセスパラメータを設定する際には、この点を慎重に考慮する必要があります。たとえば、ナイロン3 は収縮率が比較的高いため、所望の寸法を達成するには金型設計で正確な補正が必要です。収縮を考慮しないと、製品がサイズ仕様を満たさなくなり、再設計にコストがかかり、遅れが生じる可能性があります。

耐熱性: 高温用途向けの材料の選択

高温環境下で使用される製品には、耐熱性に優れた材料で成形する必要があります。このような材料は、変形したり劣化したりすることなく、高い加工温度や使用温度に耐えることができます。アクリロニトリル ブタジエン スチレン (ABS) 4 は十分な耐熱性を備えていますが、極端な条件では不十分な場合があり、ポリエーテルエーテルケトン (PEEK) 5方が適しています。

機械的特性: 強度と耐久性の考慮事項

製品の使用目的により、強度、硬度、靱性などの機械的特性に基づいてプラスチックを選択する必要があります。自動車部品など、高い耐衝撃性が必要な用途では、耐衝撃性ポリカーボネート6が一般的な選択肢です。対照的に、剛性が要求される用途では、優れた硬度と剛性で知られるポリスチレン7

これらの特性を理解することは、メーカーが製品の性能要件や製造上の制約に合致する適切なプラスチック材料を選択するのに役立ちます。

ポリプロピレンは射出成形における流動性に優れています。真実

ポリプロピレンは流動性が高いため、複雑な金型にも簡単に充填できます。

ナイロンは成形プロセスでの収縮率が低いです。間違い

実はナイロンは成形時の収縮率が比較的高いのです。

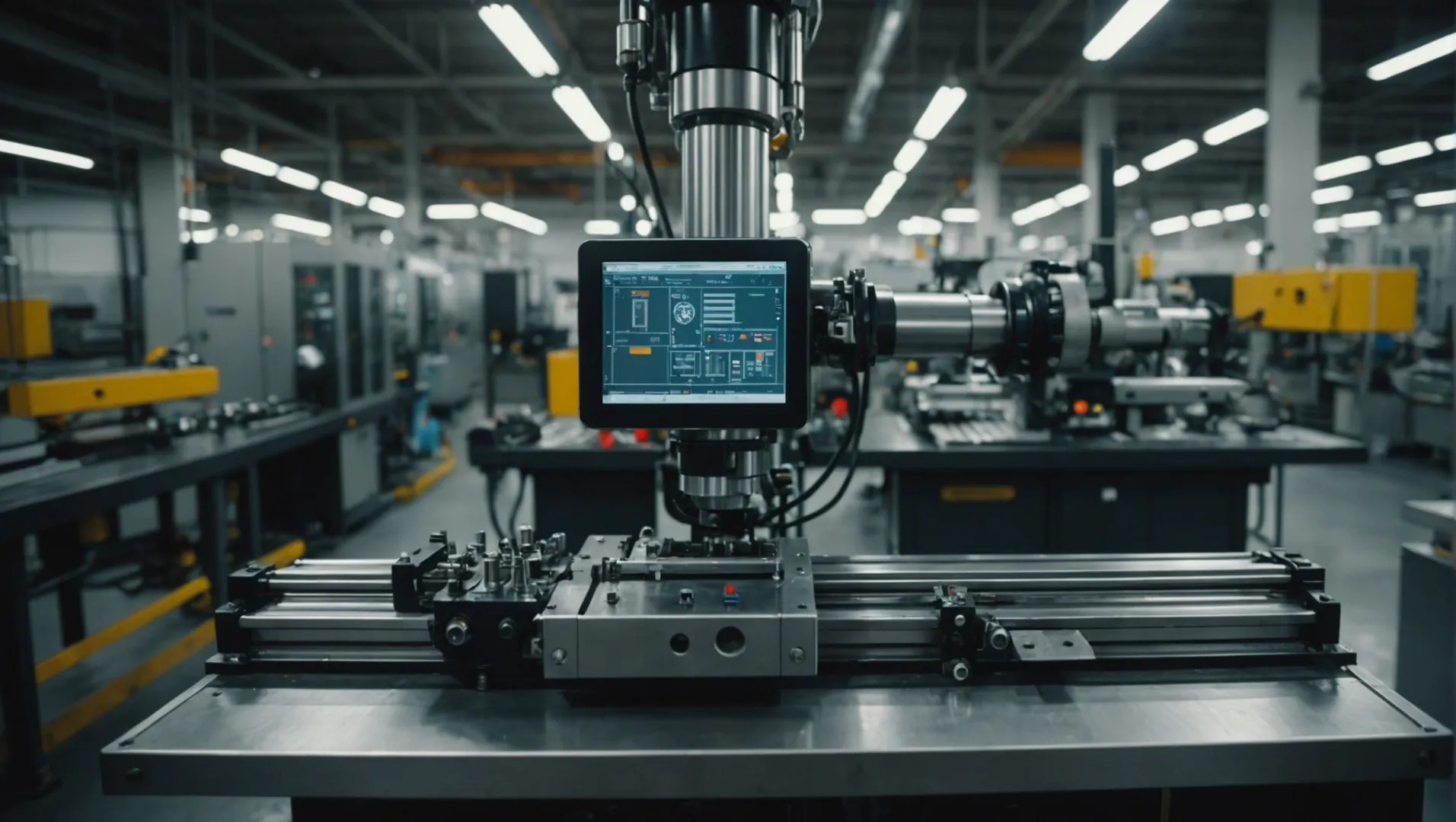

射出成形機は加工においてどのような役割を果たしますか?

射出成形機は、無数のプラスチック製品の生産を支える原動力であり、精度と効率を保証します。

射出成形機は、射出圧力、速度、型締力、可塑化能力を制御するため、加工に不可欠です。これらの要素は、正確、効率的、一貫した生産を保証し、製品の品質に影響を与え、欠陥を削減します。

射出成形機の核となる機能

射出成形機は、複雑な形状を正確に成形できるため、製造プロセスに不可欠です。プラスチック顆粒を溶かし、高圧下で金型に注入することで動作します。このプロセスは、自動車から医療機器に至るまで、精度が交渉の余地のない業界において非常に重要です。

射出圧力:駆動力

射出成形機の主な役割の 1 つは、射出圧力を適用することです。この圧力により、溶融プラスチックが金型キャビティのすべての隙間を確実に満たし、目的の形状と詳細が得られます。高い射出圧力は、不完全な充填を防ぎ、構造の完全性を確保するため、複雑なデザインや薄肉の製品には特に重要です。

射出圧力は、さまざまな材料や製品仕様に合わせて慎重に調整し、十分な充填と欠陥の最小化とのバランスを取る必要があります。

射出速度: バランス法

射出速度は、機械によって管理されるもう 1 つの重要なパラメータです。溶融プラスチックを金型に射出する速度が決まります。射出速度が速いと生産率が向上しますが、適切に制御されないとフローマークや気泡などの欠陥が発生する可能性があります。逆に、速度が遅いと品質は向上しますが、効率が低下する可能性があります。

重要なのは、スループットを最大化しながら製品の品質を維持する最適な速度を見つけることであり、これはプロセスの最適化における機械の役割を強調する課題です。

クランプ力:安心の証

射出成形機のクランプ ユニットは、射出中に金型を閉じた状態に保つために必要な力を提供します。この型締力により、圧力がかかって金型が開くことがなくなり、バリや不完全な製品などの欠陥が発生します。

必要な型締力は、成形品の投影面積や射出圧力などの要因によって決まります。これを正確に計算することは、製品の一貫性を維持し、材料の無駄を最小限に抑えるために非常に重要です。

可塑化能力:均一性の確保

機械の可塑化ユニットは、射出前にプラスチック材料を溶解して均質化する役割を果たします。効果的な可塑化により、材料が均一に溶解され、完成品のヒケやボイドなどの欠陥の可能性が低減されます。

高品質の射出成形機は優れた可塑化能力を備えており、幅広い材料や用途に対応できます。

射出成形機は、圧力、速度、型締め、可塑化などの要素を管理することにより、高品質の成形部品を一貫して効率的に生産するための要として機能します。射出成形プロセス8、パフォーマンスの向上とコストの削減に役立つ可能性があります

射出成形機は製品の品質を保証します。真実

圧力、速度、クランプを制御して欠陥を減らします。

射出速度は生産率には影響しません。間違い

速度が速いほど速度は向上しますが、制御されていない場合は欠陥が発生する可能性があります。

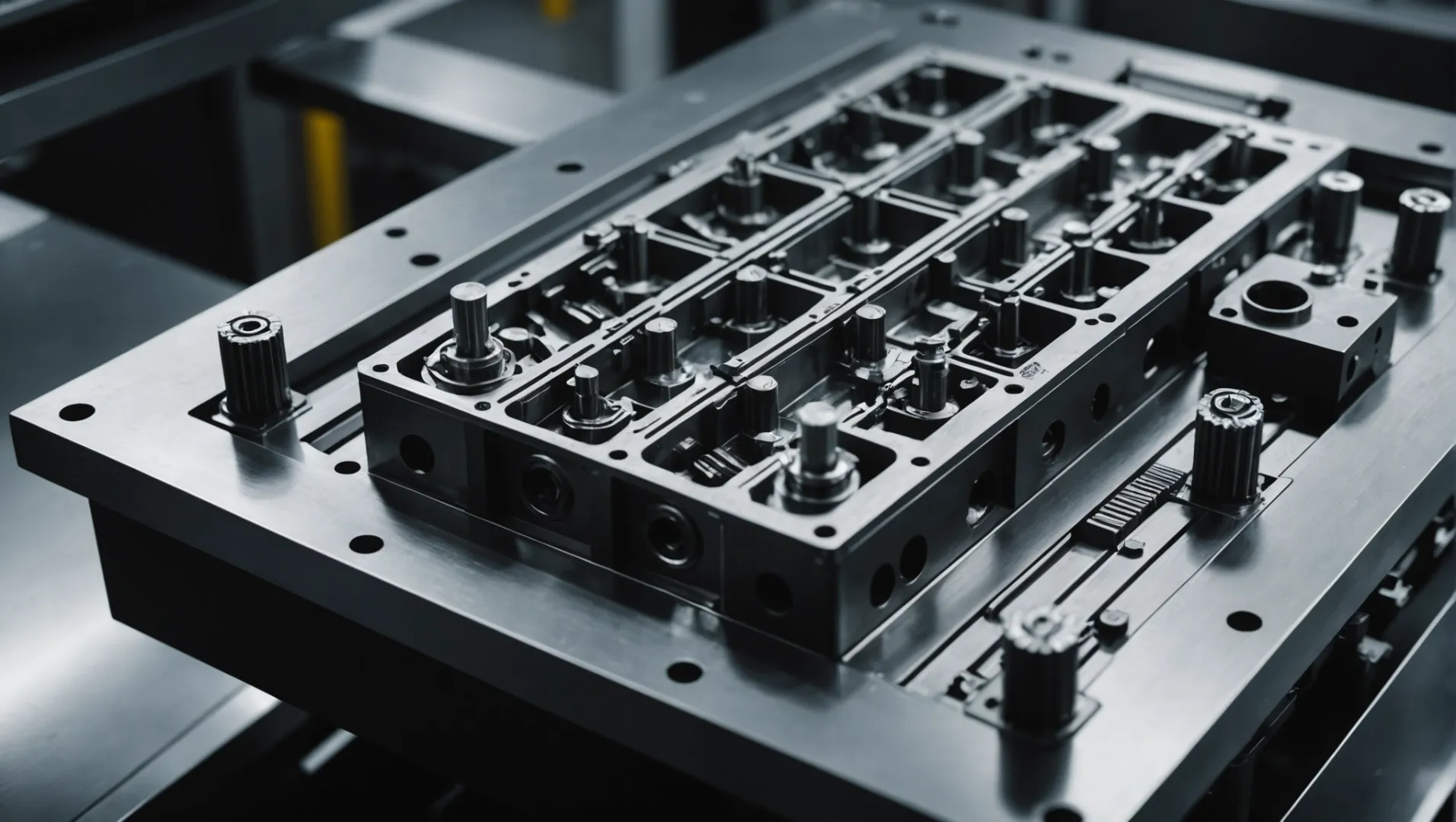

射出成形において金型設計が重要なのはなぜですか?

金型設計は射出成形の成功の根幹であり、製品の品質と生産効率に影響を与えます。ここでその重要な役割を発見してください。

金型の設計は、最終製品の形状、精度、品質を決定するため、射出成形において非常に重要です。適切に設計された金型は効率的な生産を保証し、欠陥を最小限に抑え、全体の製造コストに影響を与えます。

金型構造の役割

金型構造9、射出成形製品がその形状、サイズ、精度の要件を確実に満たす上で重要な役割を果たします。複雑な金型構造には、製品の品質を損なうことなく複雑な設計に対応するためのサイドコア引っ張り機構が含まれる場合があります。たとえば、正確な位置合わせ機能を備えた金型により、最終製品のパーティング ラインが最小限に抑えられます。

金型の材質選定

適切な金型材料10 をが不可欠です。鋼製金型は、その耐久性と耐摩耗性により、高強度および量産要件に適しています。逆に、アルミニウム金型は軽量であり、処理時間が短いため、短期間の生産やプロトタイピングに適しています。

| 材質の種類 | 利点 | 短所 |

|---|---|---|

| 鋼鉄 | 高強度、耐摩耗性 | 生産時間が長くなり、コストが高くなる |

| アルミニウム合金 | 軽量で処理時間も短い | 耐久性が低いため、少量のバッチに適しています |

冷却システムの重要性

金型内の冷却システムは、成形サイクルと製品の品質に大きな影響を与える可能性があります。効率的な冷却設計により、製品の温度が急速に低下し、変形や収縮が最小限に抑えられるため、サイクルタイムが短縮されます。この側面は、より大きな部品やより複雑な部品を扱う場合に特に重要です。

金型設計における排気システム

射出プロセス中に金型キャビティ内に閉じ込められた空気を除去するには、適切に設計された排気システムが重要です。十分な通気がないと、製品表面に気泡や焼け跡などの欠陥が現れる可能性があります。この側面により、スムーズな排出プロセスが保証され、最終製品の美的および機能的品質が向上します。

金型設計と他の要素間の相互作用

金型設計は単独では機能しません。プラスチック材料やプロセスパラメータなどの他の要素と相互作用します。たとえば、材料の流動性は、過度の圧力をかけずに完全な充填を保証するために金型をどのように設計すべきかに影響します。同様に、金型冷却システムは、寸法精度を維持するために材料の収縮率に合わせなければなりません。

スチール金型は短期間の生産に最適です。間違い

鋼製金型は耐久性があり、少量生産ではなく大量生産に適しています。

効率的な冷却により、射出成形のサイクルタイムが短縮されます。真実

冷却システムは製品温度を急速に下げ、サイクルタイムを短縮します。

プロセスパラメータは射出成形の結果にどのように影響しますか?

射出成形では、プロセスパラメータが原材料から最終製品までの経路を決定します。しかし、これらの変数は正確にどのように結果を形成するのでしょうか?

射出成形の結果は、温度、時間、圧力などのプロセス パラメーターによって大きく影響されます。これらの要因によって、メルトフロー、冷却速度、および全体的な製品の品質が決まります。これらのパラメータを調整することは、望ましい製品仕様を達成し、欠陥を最小限に抑えるために非常に重要です。

温度の重要な役割

射出成形における温度管理は、バレル、ノズル、金型の温度など多面的です。

-

バレル温度: 劣化せずに完全に溶解するように、これをプラスチック材料の融点と一致させる必要があります。逸脱すると、不完全な溶解または熱劣化が発生し、製品の強度に影響を与える可能性があります。

-

ノズル温度: 通常、よだれを防ぐためにバレルよりわずかに低く、ノズル温度により、溶融プラスチックが金型内にスムーズに移行します。

-

金型温度: これは表面仕上げと寸法精度に影響します。たとえば、金型温度を高くすると表面品質は向上しますが、サイクル時間が長くなる可能性があります。

射出成形における時間管理

最適な成形結果を得るには、射出時間、保持時間、冷却時間などの時間要素が極めて重要です。

-

射出時間: ショート ショットなどの欠陥を発生させずにキャビティを完全に充填するには、成形品のサイズと複雑さに基づいて最適化する必要があります。

-

保持時間: この段階では、材料が冷えるときの収縮を防ぐために圧力が維持されます。保持時間が間違っていると、反りやヒケが発生する可能性があります。

-

冷却時間: 部品の安定性を確保し、サイクル時間を短縮するには、適切な冷却が不可欠です。冷却時間が短すぎると固化が不完全になる可能性があり、長すぎるとスループットに影響する可能性があります。

圧力パラメータとその影響

射出成形における圧力は、単に金型を充填するだけではありません。それは最終製品を形作るために非常に重要です。

-

射出圧力: 金型キャビティを完全に充填するために、特に複雑な設計の場合に重要です。圧力が不十分だと部品が不完全になる可能性があります。

-

保持圧力: 冷却中の材料の収縮を補正します。保持圧力を調整すると、寸法安定性が向上し、欠陥が減少します。

パラメータの相互依存性

これらのパラメータは単独では機能しません。たとえば、バレル温度が上昇すると、品質を維持するために射出速度の調整が必要になる場合があります。温度と圧力の依存性11 を。

これらの相互依存パラメータを理解し、最適化することが重要です。このバランスにより、製造プロセスの効率を維持し無駄を削減しながら、高品質の製品が保証されます。

バレル温度は製品の強度に影響します。真実

適切なバレル温度により完全な溶解が保証され、劣化が回避されます。

冷却時間は製品の安定性に影響を与えません。間違い

部品の安定性を確保するには、適切な冷却時間を確保することが重要です。

結論

射出成形で優れた成果を得るには、これら 4 つの要素をマスターすることが不可欠です。製品の品質とプロセス効率を向上させるために、それらの相互作用を考慮してください。

-

ポリプロピレンの流動性が複雑な設計にメリットをもたらす理由をご覧ください。: ポリプロピレンは、優れた耐湿性、良好な疲労強度、および低い摩擦係数を備えた熱可塑性プラスチックです。 ↩

-

ポリカーボネートの低流動性の課題について学びましょう。: ポリカーボネート射出成形は、製造業者にとって特有の課題となる高度なプロセスです。抜群の強度で… ↩

-

ナイロンの高い収縮が精度に及ぼす影響を調べます。: 成形プラスチック部品の収縮は、加工温度および周囲温度で測定すると、体積で 20% にも達することがあります。 ↩

-

高温シナリオにおける ABS の限界を明らかにします。: ABS は、優れた耐衝撃性と曲げ強度を備え、広く使用されている 3D プリンティング フィラメントです。適度な耐熱性も発揮し… ↩

-

PEEK が極度の高温用途で優れている理由をご覧ください。: PEEK は半結晶性ポリマーであり、非晶質熱可塑性プラスチックと比較してはるかに高い収縮を示します。さらに、はるかに高度な処理による冷却… ↩

-

高衝撃用途におけるその役割を理解してください。これは、室温での妥当な衝撃強度に変換されます。低温 (0 °C 以下) 衝撃強度の要件は考慮されていません。 ↩

-

ポリスチレンの剛性の利点について学びましょう。: 固体または硬質の形状: このタイプのポリスチレンは、未修飾の状態では透明で、硬く、脆く、中程度の強度があります。泡状:最も… ↩

-

成形効率と製品品質を向上させるための戦略を学びます。: 射出成形プロセス最適化へのステップ · 1. ツールの機能検査 · 2. ショート ショット テスト · 3. ゲート シールの検討 · 4. サンプル部品の評価 / … ↩

-

金型構造が製品の品質と設計精度にどのような影響を与えるかを理解します。: 射出成形金型の供給システムは主に、射出成形機のノズルから各キャビティにプラスチック溶融物を輸送します。 ↩

-

さまざまな金型材料の長所と短所を調べてください。: 射出成形用のプラスチック材料は、一般的に使用されるポリマーから特殊プラスチックやポリマーブレンドまで多岐にわたります。 ↩

-

温度と圧力の設定が製品の品質にどのような影響を与えるかをご覧ください。: 材料の色の分散と溶融は背圧によって最適化されます。プラスチック射出成形機に負担がかかり、成形品の性能が低下する可能性があります。 ↩