3プレート金型は射出成形の基盤であり、複雑なプラスチック部品を高精度かつ効率的に製造することを可能にします。独自の3プレート設計により、この金型は柔軟なゲート配置と自動ゲート解除1 が可能で、自動車、医療、消費財などの業界に最適です。3プレート金型のメリットを製造プロセスで最大限に活用するには、そのメカニズムを理解することが不可欠です。

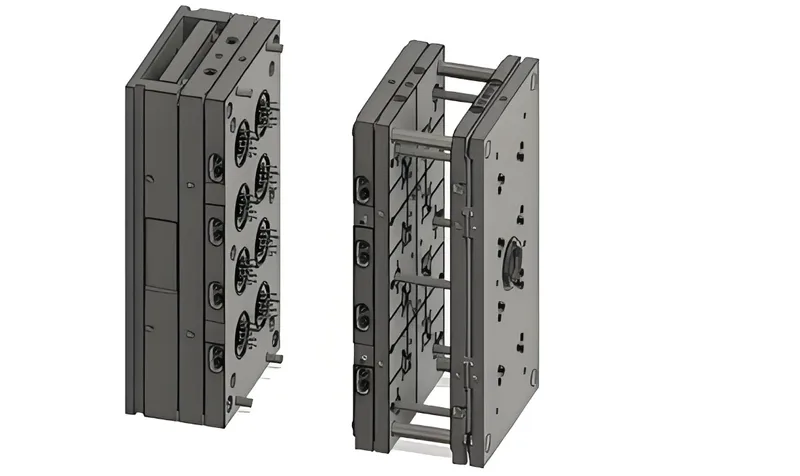

3 プレート金型は、キャビティ、コア、ランナーの 3 つのメイン プレートで構成され、中央または複数のゲート配置、自動ランナー分離、特に複雑な設計での部品品質の向上を可能にします。.

3プレート金型2の仕組みを習得することで、製造能力を向上させることができます。この技術がどのように生産を最適化できるかについては、以下の詳細な分析をご覧ください。

3プレート金型により生産コストを削減します。.間違い

3 プレート金型は設計の柔軟性を提供しますが、2 プレート金型などのより単純な代替品よりも複雑でコストがかかります。.

3 プレート金型は大量生産にのみ使用されます。.間違い

また、特定のゲート配置や自動ゲート解除が必要な場合、低~中容量でも使用されます。.

3プレート金型とは?

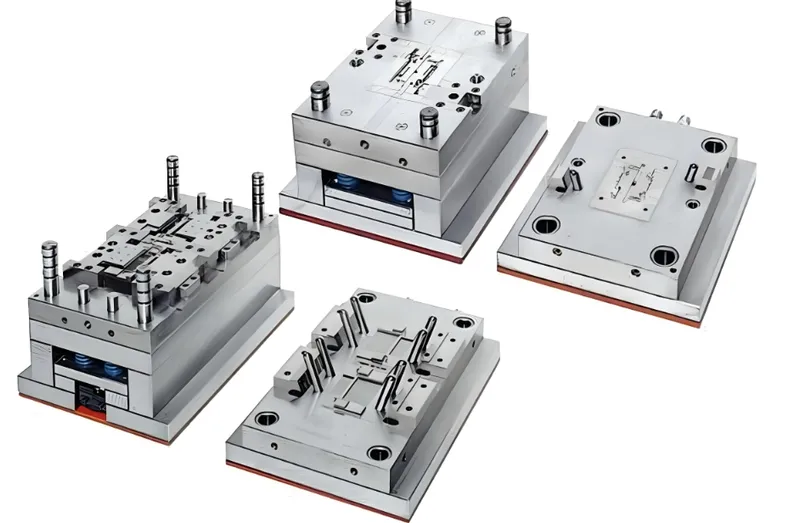

3プレート金型は、プラスチック製造に使用される特殊な射出成形金型の一種で、ゲート配置とランナー分離において独自の利点を備えています。以下では、3プレート金型の定義、分類、そして主な特徴について説明します。.

3 プレート金型 (トリプル プレート金型または T シリーズ金型とも呼ばれる) は、キャビティ、コア、ランナーの 3 つのプレートで構成され、柔軟なゲート配置3と自動ゲート解除を可能にします。

| 側面 | 詳細 |

|---|---|

| 完全な技術名称 | 3プレート射出成形金型4 |

| 一般的な別名 | トリプルプレート金型、小型ゲート金型、Tシリーズ金型ベース |

| 基本原則 | 2つのパーティングラインを使用してランナーを分離し、パーツを自動的に排出します。 |

| 分類 | –プロセス:射出成形 –材料:熱可塑性プラスチック(例:ABS、ポリプロピレン) –用途:自動車、医療、消費財 |

主な特長

-

柔軟なゲート配置: 中央ゲートまたは複数のゲートを許可し、溶接ラインなどの欠陥を削減します。

-

自動デゲート: 金型を開く際にランナーを部品から分離し、手作業を最小限に抑えます。

-

複雑さ: 2 プレート金型よりも複雑で、正確な位置合わせとメンテナンスが必要です。

3 プレート金型は、医療機器や美観重視の消費者向け製品プラスチック技術など、側壁のゲート マークが望ましくない部品に最適です。.

3 プレート金型は、すべての射出成形プロジェクトに不可欠です。.間違い

これらは、すべてのプロジェクトではなく、柔軟なゲートまたは自動ゲート解除を必要とする特定のアプリケーションに最適です。.

3 プレート金型により、複雑な設計の部品の品質が向上します。.真実

ゲートの配置が柔軟であるため、欠陥が減り、表面仕上げが向上します。.

3 プレート金型はいつ使用すればよいですか?

生産を最適化するには、適切な金型の種類を選択することが重要です。3プレート金型には明確な利点がある一方で、トレードオフも存在します。以下では、典型的な適用シナリオを検討し、他の金型との長所と短所を比較します。.

3 プレート金型は、中央ゲートまたは複数ゲート、自動ゲート解除、または高品質の表面仕上げを必要とする部品に最適で、自動車、医療、消費財業界でよく使用されます。.

典型的なアプリケーションシナリオ

-

中央ゲート: キャップや医療機器などの部品では、ウェルド ラインを回避し、均一な充填を確保するために不可欠です。

-

複数のゲート: バランスのとれた材料の流れを実現するために、大型または複雑な部品 (自動車部品など) に使用されます。

-

自動デゲート:General Plastic の部品の梱包など、大量生産時の労力を削減します。

長所と短所の比較

| モールドタイプ | 長所 | 短所 |

|---|---|---|

| 3プレートモールド | – 柔軟なゲート配置 – 自動ゲート解除 – 優れた表面仕上げ |

– コストが高い – サイクルタイムが長い – メンテナンスが複雑になる |

| 2プレートモールド | – 低コスト – よりシンプルな設計 – サイクルタイムの短縮 |

– ゲート配置の制限 – ランナーの手動除去 |

| ホットランナーモールド | – コールドランナーの無駄なし – 柔軟なゲート |

– 高コスト – 複雑な暖房システム |

3 プレート金型は柔軟性とコストのバランスが取れており、ホット ランナー システム Prototool に費用をかけずに特定の設計機能を必要とするメーカーにとって中間的なオプションとなります。.

3 プレート金型は 2 プレート金型よりもコスト効率に優れています。.間違い

これらは、複雑さと追加コンポーネントのために、一般的に高価になります。.

3 プレート金型により、生産時の手作業が削減されます。.真実

自動デゲートにより、手動でランナーを除去する必要がなくなります。.

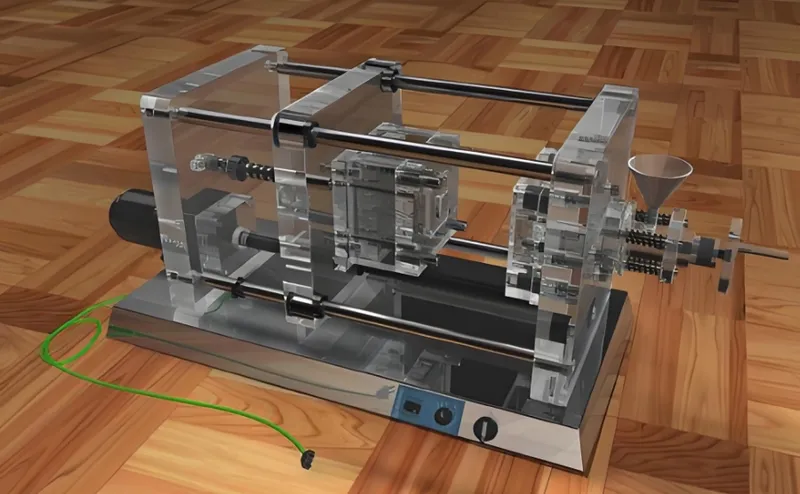

3 プレート金型はどのように機能しますか?

3プレート金型のワークフローを理解することが、そのメリットを最大限に活用する鍵となります。以下では、プロセスを詳しく説明し、材料の適合性5 。

3 プレート成形プロセスには、クランプ、射出、冷却、およびランナーの自動分離と部品排出のための 2 段階の開口部が含まれ、射出圧力6や冷却時間7。

ワークフローの内訳を処理します

-

型締力:3つのプレート(キャビティ、コア、ランナー)が閉じられ、密閉されたキャビティが形成されます。型締力8が重要です(例えば、大型金型の場合は500トン)。

-

射出:溶融プラスチックはランナープレートを通して射出されます。射出圧力(例:1000~2000psi)と温度(例:ABS樹脂の場合200~300℃)を最適化する必要があります。

-

冷却:プラスチックは冷却され固まります。冷却時間(例:ポリプロピレンの場合10~30秒)は冷却チャネルによって制御されます。

-

最初の開口部: ランナー プレートが分離し、コールド ランナーが剥がれます。

-

2 番目の開口部: コア プレートが分離し、エジェクタ ピンを介して部品が排出されます。Mechanicaleng Blog。

材質の適合性

3 プレート金型はさまざまな熱可塑性プラスチックで使用できますが、材料特性がプロセスに影響します。

-

流動特性: 高粘度材料 (例: ポリカーボネート) では、より高い射出圧力が必要になる場合があります。

-

収縮率: ポリプロピレンなどの材料 (収縮率 1 ~ 2%) は、反りを防ぐために正確な冷却が必要です。Boyan Manufacturing Solutions。

3 プレート金型では、2 プレート金型よりも長いサイクル時間が必要です。.真実

2 段階の開封プロセスにより、1 段階の金型に比べてサイクル時間が長くなります。.

材料の選択は、3 プレート金型の性能に影響しません。.間違い

材料によって、射出圧力や冷却時間などのパラメータの調整が必要になります。.

3 プレート金型を設計する際の主な考慮事項は何ですか?

3プレート金型の設計には、効率性と費用対効果を確保するための綿密な計画が必要です。以下に、設計チェックリストと意思決定ガイドをご紹介します。.

主な考慮事項には、ゲートの配置、ランナーの設計、排出システム、生産量などがあり、よくある落とし穴を避けるためのチェックリストと、金型選択の意思決定ツリーが用意されています。.

デザインチェックリスト

-

必要性の確認: フレキシブル ゲートまたは自動デゲートが必要かどうかを確認します。そうでない場合は、2 プレート金型を使用します。

-

モールド ベース: ランナー ストリッパ プレートの T シリーズ モールド ベースを選択します。

-

パーティング ライン: ランナーの剥離と部品の排出のための 2 つのパーティング ラインを定義します。

-

ランナー システム: きれいな剥離を実現する設計。標準的なランナー直径: 3 ~ 6 mm。

-

ゲート: 小さな部品にはピンポイント ゲート (0.5 ~ 2 mm) を使用します。

-

排出:ピン(直径2~5mm)で確実な排出を確保します。

-

冷却: サイクル時間を短縮するために効率的なチャネル (10 ~ 15 mm 間隔) を設計します。

-

メンテナンス:ピンには耐摩耗性材料(SKD61など)を使用してください。

-

コストと量: 生産量が金型の複雑さに見合うかどうかを評価します。

プロセス選択の意思決定

適切な金型を選択するには、次の意思決定ツリーを使用します。

-

ステップ1 :部品には特定のゲート配置が必要ですか?必要な場合は、3プレート金型またはホットランナー金型を検討してください。

-

ステップ2 :生産量は多いですか?多い場合は、3プレート金型が費用対効果が高い可能性があります。

-

ステップ3 :初期費用を高く設定できますか?できない場合は、2プレート金型をご検討ください。

-

ステップ4 :自動ゲート除去が必要ですか?必要な場合は、3プレート金型がFOW金型に最適です。

複雑な部品の場合、常に 3 プレート金型が最適です。.間違い

特定のニーズには最適ですが、シンプルなデザインには過剰かもしれません。.

適切な設計により、3 プレート金型のメンテナンスの問題を最小限に抑えることができます。.真実

耐摩耗性材料と効率的な冷却システムの使用により、ダウンタイムが短縮されます。.

3プレート金型は、射出成形技術の広範なエコシステムの一部です。以下では、関連する上流および下流の技術について見ていきます。.

関連技術には、材料開発、部品設計ソフトウェア9 、ホットランナー金型10 、スタック金型、インサート成形などがあり、それぞれが 3 プレート金型の機能を強化または補完します。

上流のテクノロジー

-

材料開発: バイオベースプラスチックの革新は金型の適合性に影響を与えます。

-

部品設計ソフトウェア: Moldflow などのツールは、3 プレート金型の設計を最適化します。

ダウンストリームテクノロジー

-

ホットランナー金型: コールドランナーなしで柔軟なゲートを提供し、大量生産に最適です。

-

スタックモールド: 3 プレート設計を補完し、複数のレベルを使用して出力を増加します。

-

インサート成形: インサートの周囲に成形することができ、多くの場合、特定のゲート配置を必要とする ACO モールド。

新しい技術の登場により、3 プレート金型は廃止されました。.間違い

これらは、コストと設計の柔軟性のバランスが取れている特定のアプリケーションに適しています。.

関連技術を理解することで、3 プレート金型の効率が向上します。.真実

上流と下流の技術を統合することで生産が最適化されます。.

結論

3プレート金型は射出成形における、ゲート配置の柔軟性と複雑な部品の自動ゲート解除において比類のない柔軟性を提供します。コストと複雑さは伴いますが、部品品質の情報に基づいた意思決定を行うことができます。

-

自動デゲーティングの概念を検討し、手作業を最小限に抑え、生産効率を高める上での役割を理解します。. ↩

-

射出成形における 3 プレート金型の独自の利点を発見し、生産効率と部品の品質を向上させます。. ↩

-

柔軟なゲート配置によって欠陥を減らし、製造における成形部品の品質を向上させる方法を学びます。. ↩

-

3 プレート射出成形金型の利点を検討し、製造におけるその用途と利点を理解します。. ↩

-

最適な生産結果を得るために、3 プレート金型に最適な材料の種類を確認します。. ↩

-

射出圧力を理解することは、成形プロセスを最適化し、高品質な部品を製造するために不可欠です。詳細については、こちらのリンクをご覧ください。. ↩

-

冷却時間は最終製品の品質に直接影響します。このリソースでは、冷却時間の影響と最適化手法について詳しく解説しています。. ↩

-

射出成形プロセスを最適化し、製品の品質を確保するには、クランプ力を理解することが不可欠です。. ↩

-

金型設計プロセスを強化し、生産成果を向上できるトップクラスのソフトウェア ツールを見つけてください。. ↩

-

ホットランナー金型によって生産プロセスを効率化し、製造における無駄を削減する方法を学びます。. ↩

-

生産効率と部品の品質を向上させる射出成形における最先端の技術と革新をご覧ください。. ↩

-

射出成形における部品の品質に影響を与える重要な要素を調査して、最適な生産結果を確保します。. ↩