![]()

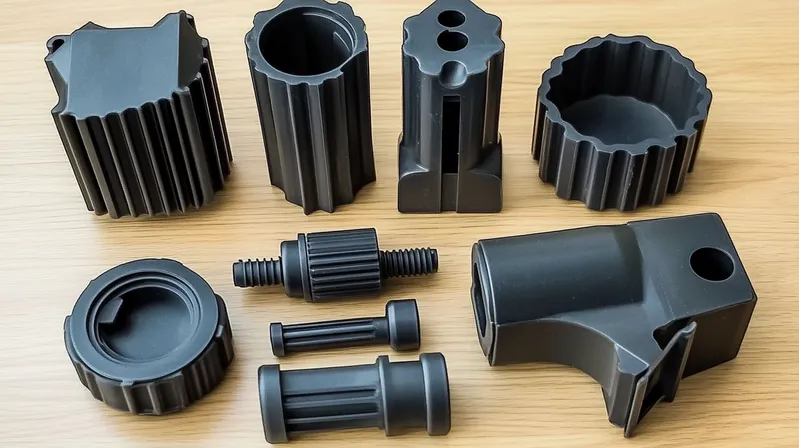

2025年に向けて、射出成形業界は急速に進化しており、持続可能性、性能、そして専門性といったニーズに応える新たな材料が登場しています。メーカーにとって、これらのトレンドを先取りすることは、生産の最適化、コスト削減、そして市場の期待に応えるために不可欠です。このブログ記事では、射出成形材料の最新動向を解説し、製造プロセスに関する十分な情報に基づいた意思決定を支援する包括的なガイドを提供します。

射出成形は、バイオベースやリサイクルプラスチックなどの持続可能な材料1 要求の厳しい用途向けの高性能ポリマー2 業界向けの特殊材料3しています。

コスト、性能、そして環境への影響のバランスを目指すメーカーにとって、これらの材料トレンドを理解することは不可欠です。これらの材料が製造プロセスと製品ラインナップにどのような変革をもたらすのか、詳しくご説明します。

2025 年の射出成形材料は持続可能性に重点を置いています。真実

環境規制と環境に優しい製品に対する消費者の需要により、バイオベースプラスチックとリサイクルプラスチックの人気が高まっています。

高性能ポリマーは航空宇宙用途にのみ使用されます。間違い

PEEK のような高性能ポリマーは航空宇宙業界では一般的ですが、その強度と耐熱性から自動車、医療、電子機器業界でも使用されています。

2025 年に射出成形に使用される主要な材料は何ですか?

射出成形材料は、持続可能性、性能、精度を重視する業界のニーズを満たすために進化しており、製品開発に新たな可能性をもたらします。

2025 年の射出成形の主要材料には、PLA や PHA などのバイオベースのプラスチック4 リサイクル樹脂5 、PEEK などの高性能ポリマー、医療用途の LCP やニチノールなどの特殊材料が含まれます。

| 材質の種類 | 例 | 主要なプロパティ | アプリケーション |

|---|---|---|---|

| バイオベースプラスチック | PLA、PHA、藻類由来 | 生分解性、環境に優しい | 包装、消費財 |

| 再生プラスチック | 使用済みPET複合材料 | 持続可能で費用対効果が高い | 自動車、消費財 |

| 高性能ポリマー | ピーク、PEI | 耐熱性、高強度 | 航空宇宙、自動車、医療 |

| 特殊材料 | LCP、ニチノール | 精密、形状記憶 | 医療機器、電子機器 |

バイオベースプラスチック

ポリ乳酸(PLA)やポリヒドロキシアルカノエート(PHA)などのバイオベースプラスチックは、生分解性と環境負荷の低減により注目を集めています。これらの材料は、持続可能性が重視される包装や消費財などの業界に最適です。例えば、藻類由来のバイオプラスチックは、HDPEグレードの引張強度(28 MPa)と18ヶ月以内の海洋分解性を備えています( Jaycon )。

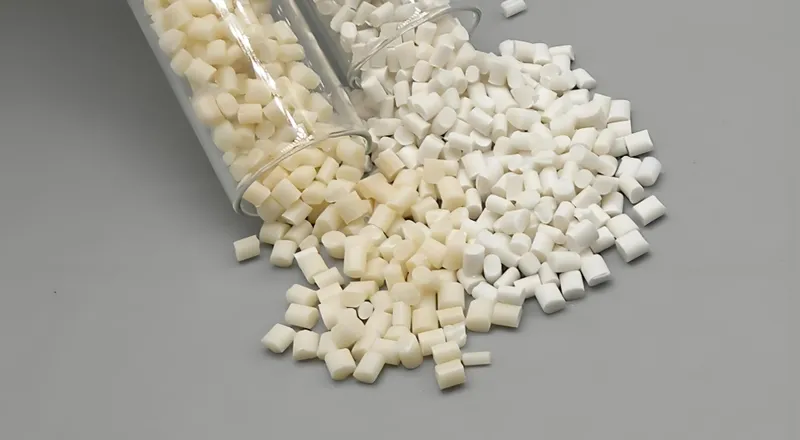

再生プラスチック

使用済みPET複合材などのリサイクル樹脂は、廃棄物の削減と材料コストの削減のため、自動車や消費財でますます利用されています。これらの材料は、性能基準を維持しながら、最大40%のリサイクル材を含有できます(プラスチック金型)。

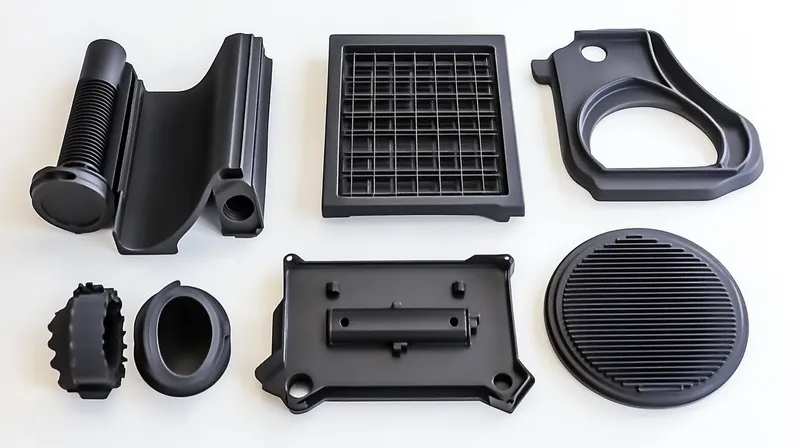

高性能ポリマー

ポリエーテルエーテルケトン(PEEK)やポリエーテルイミド(PEI)などの材料は、航空宇宙部品や自動車部品など、高い強度と耐熱性が求められる用途に不可欠です。これらのポリマーは、生体適合性と耐久性に優れているため、医療機器にも使用されています。

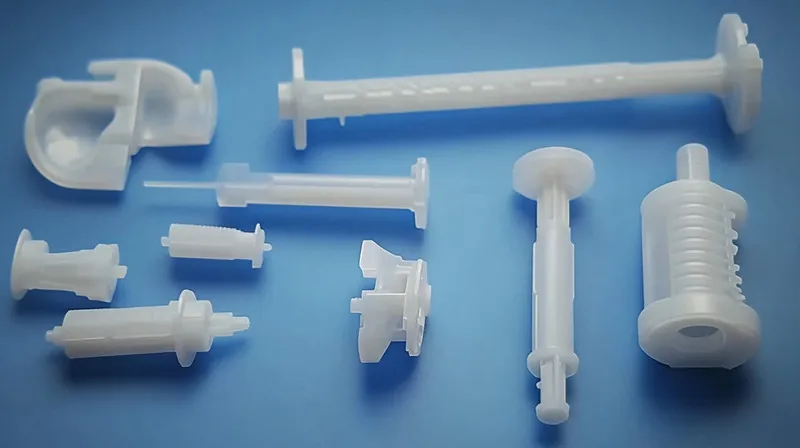

特殊材料

液晶ポリマー(LCP)とニッケルチタン合金(ニチノール)は、マイクロモールド医療部品や形状記憶ステントなどの精密用途に使用されています。LCPは最小0.03gの部品を±5μmの公差で製造可能で、ニチノールは自己拡張型医療インプラント( Jaycon )に最適です。

バイオベースのプラスチックは、あらゆる射出成形用途に適しています。間違い

バイオベースのプラスチックは環境に優しいですが、高ストレスまたは高温の用途の性能要件を満たさない可能性があります。

PEEK のような高性能ポリマーは、電気自動車の軽量化に不可欠です。真実

PEEK は強度と重量の比率が高いため、耐久性を維持しながら車両の重量を軽減するのに最適です。

これらの材料の代表的な用途は何ですか?

射出成形材料は業界のニーズと製品の特性に基づいて選択され、各材料は特定の用途に独自の利点を提供します。

代表的な用途には、自動車部品、梱包材、消費財、医療機器、航空宇宙部品などがあり、それぞれ性能と規制の要求に合わせて調整された材料が必要です。

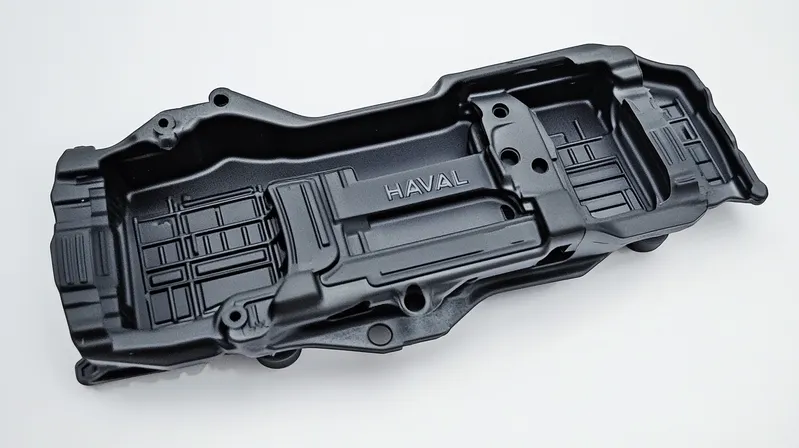

自動車産業

リサイクル樹脂や高性能ポリマーなどの軽量プラスチックは、バッテリーハウジングや内装パネルなどの電気自動車部品に使用されています。電気自動車の普及に伴い、これらの材料の需要が高まっており、ジョージア州にあるヒュンダイのような新工場が2025年に開設される予定です( Grand View Research )。

包装

バイオベースプラスチックなどの持続可能な素材は、食品・飲料の容器、キャップ、クロージャーにますます多く使用されています。これらの素材は、安全性と耐久性に関する規制基準を満たしながら、環境への影響を軽減するのに役立ちます( Prototool )。

消費財

耐久性のある熱可塑性プラスチックとリサイクル樹脂は、電子機器のハウジング、玩具、家電製品に使用され、コスト、性能、持続可能性のバランスを実現します。

医療機器

LCPやニチノールなどの高精度材料は、医療用インプラント、注射器、診断機器に不可欠です。これらの材料は、厳格な生体適合性と性能基準( Jaycon )を満たす必要があります。

航空宇宙

PEEK のような高性能ポリマーは、強度を損なうことなく軽量化することが重要な航空機や宇宙船の軽量で耐熱性のある部品に使用されます。

射出成形は、プラスチック部品にのみ使用されます。間違い

プラスチックが一般的ですが、射出成形は金属 (MIM)、セラミック、エラストマーにも使用されます。

バイオベースのプラスチックは医療用途に最適です。間違い

バイオベースのプラスチックは、医療機器の厳格な生体適合性および滅菌要件を必ずしも満たすとは限りません。

他の技術と比較した射出成形の長所と短所は何ですか?

射出成形は大量生産に明確な利点をもたらしますが、他の製造方法と比較するとトレードオフが伴います。

射出成形は、生産率が高く6 、人件費が低く、廃棄物が最小限に抑えられるという点で優れていますが、 初期のツール コストが高く7 、設計上の制約8 が。

| 側面 | 射出成形 | 3D プリント | CNC加工 |

|---|---|---|---|

| 長所 | 高い生産率、低い人件費、最小限の廃棄物、複雑な形状も可能。 | プロトタイプ作成に柔軟に対応でき、ツールコストがかからず、デザインをカスタマイズできます。 | 高精度、小ロットに最適、幅広い材料範囲。 |

| 短所 | 初期ツールコストが高く、材料に制限があり、設計上の制約がある(例:ドラフト角度)。 | 大量生産には時間がかかり、部品当たりのコストが高く、材料の強度が制限されます。 | 大量バッチの場合は遅くなり、人件費が高くなり、材料が無駄になります。 |

射出成形を選択する場合

- 大量生産: 大量の部品を迅速かつコスト効率よく生産するのに最適です。

-

複雑な形状: 厳しい許容誤差で複雑な形状を生成できます。

-

材質の多様性:プラスチックから金属まで、幅広い材質をサポートします。

代替案を検討すべきタイミング

-

プロトタイピング: 3D プリントにより、ツールコストをかけずに反復処理を高速化できます。

-

小ロット: 少量で高精度の部品の場合は CNC 加工が適しています。

-

大型中空部品:容器やボトルにはブロー成形がより適しています。

射出成形は、あらゆる生産量に対して最もコスト効率の高い方法です。間違い

少量生産の場合、3D プリントや CNC 加工に比べて射出成形のツールコストが高いことが正当化されない可能性があります。

射出成形では、CNC 加工よりも廃棄物が少なくなります。真実

射出成形では余剰材料をリサイクルできることが多いため廃棄物は最小限に抑えられますが、CNC 加工では大量の材料廃棄物が発生します。

射出成形プロセスのワークフローとは何ですか?

射出成形プロセス9は、部品の品質を確保するためにパラメータを慎重に制御する必要がある、精密な多段階操作です。

このプロセスには、金型を締め付け、溶融材料を注入し、冷却して固め、完成した部品を取り出すことが含まれますが、圧力、温度、冷却時間など主要なパラメータが結果に影響します。

プロセスのステップ

-

クランプ: 射出力に耐えるために、金型は高圧下で閉じられ固定されます。

-

射出: 溶融材料が制御された圧力と速度で金型キャビティに射出されます。

-

冷却: 熱が放散されるにつれて材料が固まり、冷却時間は部品の品質に影響します。

-

排出:金型が開き、ピンまたはプレートを使用して部品が排出されます。

主要なパラメータ

-

射出圧力: 金型への完全な充填を確実にするために、通常は 10,000~20,000 psi です。

-

温度: 材質によって異なります (例: 熱可塑性プラスチックの場合は 200 ~ 300°C、金属の場合はそれ以上)。

-

冷却時間: 数秒から数分の範囲で、サイクル時間と部品の整合性に影響します。

-

サイクル タイム: 部品あたりの合計時間。プラスチックの場合は通常 10 ~ 60 秒です。

噴射圧力が高いほど、より良い部分の品質につながります。間違い

過度の圧力はバリや反りなどの欠陥を引き起こす可能性があるため、最適な圧力は材料によって異なります。

冷却時間はサイクルタイム短縮において最も重要な要素です。真実

通常、冷却はサイクル時間の大部分を占めるため、これを最適化することで生産速度を大幅に向上させることができます。

異なる材料は射出成形プロセスにどのような影響を与えますか?

各材料タイプには処理条件と部品の性能に影響を与える独自の特性があるため、射出成形では材料の選択が非常に重要です。

熱可塑性プラスチックは多用途でリサイクル可能、熱硬化性プラスチックは高い耐熱性、金属は強度、バイオベースのプラスチックは環境への影響を軽減しますが、それぞれ特定の処理調整が必要です。

熱可塑性プラスチック

-

特性: 再溶解して再成形できるため、リサイクル可能です。

-

処理:劣化を防ぐために正確な温度管理が必要です。

-

用途: 自動車、包装、消費財に幅広く使用されています。

熱硬化性樹脂

-

特性:成形後、永久的に硬化し、高い耐熱性と耐薬品性を備えています。

-

処理:硬化時間と温度を慎重に管理する必要があります。

- 用途:電気部品や高温環境で使用されます。

金属(MIM)

-

特性: 強度と耐久性に優れ、小型で複雑な部品に最適です。

-

処理: 射出後の脱脂と焼結が含まれ、複雑性が増します。

-

用途: 航空宇宙、医療、自動車部品。

バイオベースプラスチック

-

特性: 生分解性があり、さまざまな機械的特性を備えています。

-

処理: 劣化を防ぐために、通常はより低い処理温度が必要になります。

-

用途:包装、使い捨て製品、環境に優しい消費財。

すべての熱可塑性プラスチックは、射出成形において互換的に使用できます。間違い

各熱可塑性プラスチックには独自の特性があり、特定の金型設計と処理条件が必要です。

バイオベースのプラスチックは、従来のプラスチックに比べて常に機械的強度が低くなります。間違い

藻類由来のバイオプラスチックなどの一部のバイオベースプラスチックは、HDPE などの従来のプラスチックの引張強度に匹敵します。

射出成形の設計上の考慮事項は何ですか?

射出成形の設計では、壁の厚さ、ドラフト角度、材料の選択に関する具体的なガイドラインに従って、部品の品質と製造可能性を確保するために細部に注意を払う必要があります。

設計上の重要な考慮事項には、均一な壁の厚さを維持し、ドラフト角度を組み込むこと、および欠陥を回避して効率的な生産を確保するためにアプリケーション要件に基づいて材料を選択することが含まれます。

デザインチェックリスト

-

均一な壁の厚さ: 反りやヒケを防ぐために、壁の厚さを 1 ~ 3 mm に保ちます。

-

ドラフト角度: 部品の排出を容易にするために 1 ~ 2° の角度を含めます。

-

材料の選択: 機械的、熱的、および規制上の要件 (医療機器の生体適合性など) に基づいて材料を選択します。

-

アンダーカットを回避する: サイドアクションを使用するか、再設計して金型の複雑さを簡素化します。

よくある設計ミス

- 壁の厚さが不均一: 冷却が不均一になり、欠陥が発生します。

-

鋭角: 応力が集中する原因となるため、代わりに半径を使用します。

-

不十分なドラフト: 部品の排出が困難になり、損傷の危険があります。

均一な壁厚は、射出成形部品の欠陥を防ぐために重要です。真実

厚さが一定でないと、冷却が不均一になり、反り、ヒケ、内部応力が生じる可能性があります。

単純な部品の場合、ドラフト角度は不要です。間違い

単純な部品であっても、ドラフト角度によってスムーズな排出が保証され、金型の摩耗が軽減されます。

プロジェクトに適切なプロセスを選択するにはどうすればよいでしょうか?

適切な製造プロセスの選択は、生産量、部品の複雑さ、材料の要件によって異なりますが、射出成形は大量生産の複雑な部品に最適です。

複雑な部品の大量生産には射出成形が最適なプロセスですが、試作には 3D プリントが適しており、高精度部品の小ロット生産には CNC 加工が最適です。

| シナリオ | 推奨プロセス | 理由 |

|---|---|---|

| 大量生産 | 射出成形 | コスト効率が高く、スケーラブルで、サイクルタイムが速い。 |

| 試作または少量生産 | 3Dプリント | ツールコストがかからず、反復が迅速です。 |

| 大きな中空部品 | ブロー成形 | 容器やボトルに適しています。 |

| 小型で複雑な金属部品 | 金属射出成形 | 高精度、強度。 |

意思決定のヒント

- 生産量の評価: 生産量が多いほど、射出成形のコスト効率が高くなります。

-

部品の複雑さを考慮する: 射出成形は複雑な設計にも適していますが、複雑な金型が必要になる場合があります。

-

材料ニーズの評価: 選択したプロセスが必要な材料特性をサポートしていることを確認します。

射出成形は、常にプラスチック部品に最適です。間違い

少量生産または高度にカスタマイズされた部品の場合は、3D プリントまたは CNC 加工の方が適している可能性があります。

金属射出成形(MIM)は、大型の金属部品に最適です。間違い

MIM は通常、コストとプロセスの制限により、小型で複雑な部品に使用されます。

射出成形は、その機能と効率性を高める上流および下流の技術を備えた、より広範な製造エコシステムの一部です。

関連技術には、新しいポリマーを開発するための材料科学、ツールを最適化するための金型設計ソフトウェア、生産効率を向上させるための自動化などがあります。

上流のテクノロジー

-

材料科学:バイオベースのポリマー、複合材料、合金の開発。

-

金型設計ソフトウェア: 正確な金型形状を作成するための SolidWorks などのツール。

ダウンストリームテクノロジー

- 組み立て技術: 溶接、接着剤、ファスナーを使用して成形部品を接合します。

-

仕上げ工程: 美観と機能性を考慮した塗装、コーティング、テクスチャリング。

-

品質管理:非破壊検査および寸法検査。

補完的な技術

-

3D プリント: ラピッドプロトタイピングとハイブリッド製造向け。

-

自動化:プロセス最適化と予測保守のためのロボット工学と AI ( MakerVerse )。

射出成形の自動化により、生産コストが削減されます。真実

自動化により人件費が最小限に抑えられ、一貫性が向上し、効率が向上します。

将来的には 3D プリンティングが射出成形に取って代わるでしょう。間違い

3D プリンティングは成長していますが、スピードとコストの利点により、大量生産には射出成形が依然として優れています。

結論

2025年の射出成形材料市場は、持続可能性、性能、そして専門性によって特徴づけられます。バイオベースプラスチックやリサイクルプラスチックは環境問題への対応に、LCPやニチノールといった高性能ポリマーや特殊材料は高度な用途のニーズを満たします。これらのトレンドを理解し、適切な材料とプロセスを活用することで、メーカーは効率性を高め、環境への影響を軽減し、変化の激しい市場において競争力を維持できます。

-

生産プロセスを強化し、環境基準を満たす最新の持続可能な材料を検討してください。 ↩

-

高性能ポリマーが、要求の厳しい用途において製品の品質と性能をどのように向上させることができるかをご覧ください。 ↩

-

医療や航空宇宙などのニッチ市場で製品に競争上の優位性を与えることができる特殊な材料について学びます。 ↩

-

持続可能性やさまざまな用途における性能など、バイオベースプラスチックの利点を探ります。 ↩

-

リサイクル樹脂が射出成形業界の持続可能性とコスト効率にどのように貢献するかを学びます。 ↩

-

高い生産率の利点を理解することで、製造プロセスを最適化し、コストを削減することができます。 ↩

-

ツールコストが高くなる理由を探ることは、製造プロジェクトの予算編成と意思決定に役立ちます。 ↩

-

設計上の制約について学ぶと、プロジェクトの製造手法を選択する際に情報に基づいた選択を行うことができます。 ↩

-

射出成形プロセスを理解することは、生産を最適化し、高品質な部品を製造するために不可欠です。このリソースで、より詳しい情報をご覧ください。 ↩

-

圧力や温度などの主要なパラメータについて学習すると、射出成形に関する理解が大幅に深まり、製品の結果が向上します。 ↩

-

冷却時間は射出成形プロセスにおいて非常に重要です。このトピックを調べることで、部品の完全性と生産効率への影響を把握するのに役立ちます。 ↩