射出成形プロセスは現代の製造業の基盤であり、小さな玩具部品から大型の自動車部品まで、あらゆるものを生産しています。しかし、よくある質問があります。「 1台の射出成形機1どんな金型にも適合するのでしょうか?」金型の適合性2技術的および実践的な側面を深く掘り下げ、専門家とこの分野の初心者の両方に役立つ情報を提供します。

型締め力3 違いにより、あらゆる金型に適合できるわけではありません。そのため、最適な生産には、特定の機械と金型の組み合わせが不可欠です。

新しいプロジェクト用の機械を選ぶ場合でも、既存の設備を最適化する場合でも、互換性に影響を与える要因を理解することで、時間とコストを節約し、高品質な結果を確保できます。すべての金型がすべての機械に適合するわけではない主な理由と、これらの課題に対処する方法を探ってみましょう。.

射出成形機はあらゆる金型に汎用的に適合します。.間違い

機械と金型が適切に機能するには、サイズ、締め付け力、設計が一致している必要があります。.

金型のサイズと機械のトン数は互換性にとって重要です。.真実

より大きな金型には、より高い型締め力と十分なスペースを備えた機械が必要です。.

金型が射出成形機に適合するかどうかを決定するものは何ですか?

射出成形機と金型の互換性は、生産を成功させるために調整しなければならないいくつかの技術的要因に左右されます。.

金型は、機械の締め付け力、タイバー間隔、金型の高さ、ストロークと一致していれば射出成形機に適合し、適切な閉鎖と部品の排出が保証されます。.

| 要素 | 重要性 | 注意事項 |

|---|---|---|

| クランプ力 | 金型の圧力要件に一致する必要がある | トンまたはキロニュートンで測定 |

| タイバー間隔4 | 金型の幅と高さに対応する必要があります | 大型金型にとって重要 |

| 金型の高さ5 | 機械の最小/最大制限内に収まる必要があります | 垂直空間に影響を与える |

| 脳卒中 | 部品の排出に十分な金型開口部を確保 | 機械の種類によって異なります |

クランプ力(トン数)

型締力はトンまたはキロニュートンで測定され、射出成形時に金型を閉じた状態に保つために機械が加える圧力です。型締力が不適切だと、バリ(過剰な材料漏れ)や部品の不完全性といった欠陥につながる可能性があります。例えば、500トンの成形機用に設計された金型は、100トンの成形機では力が不足するため正常に機能しません。.

タイバー間隔

タイバー間隔6は、機械が対応できる金型の最大サイズを決定します。金型が大きすぎると、タイバーの間に収まらず、互換性がなくなります。標準的な機械は通常、最大4フィート×4フィートの金型に対応しますが、それより大きな金型には、より広い間隔に対応した特殊な装置が必要です。

金型の高さとストローク

金型は、機械の最小および最大金型高さ制限内に収まる必要があります。さらに、金型が開くストローク(金型が開く距離)は、部品の取り出しに十分である必要があります。ストローク7が完全に開かず、完成部品の取り出しが困難になる可能性があります。

これらの要因は、 「射出成形機のサイズ設定ガイド | プラスチック機械および製造」、1 台の機械がすべての金型に適合できない理由を強調しています。

金型の適合性を決定する唯一の要素はクランプ力です。.間違い

重要ではありますが、タイバー間隔、金型の高さ、ストロークも重要な役割を果たします。.

大型の機械はあらゆるサイズの金型に対応できます。.間違い

大型の機械であっても、金型の寸法や設計の複雑さには制限があります。.

金型設計は機械の互換性にどのような影響を与えますか?

金型設計は、金型が特定の射出成形機で使用できるかどうかに直接影響し、フィット感と機能性の両方に影響します。.

金型設計は、キャビティレイアウト、ランナータイプ、材料要件などの要素を通じて互換性に影響を及ぼし、これらはマシンの機能と一致する必要があります。.8

キャビティとランナーの設計

金型には、シングルキャビティ(1サイクルで1つの部品を製造)、マルチキャビティ(複数の部品を製造)、ファミリーモールド(異なる部品を製造)があります。それぞれの種類によって必要な機械容量が異なります。例えば、マルチキャビティ金型では、より高い型締力と精密な圧力制御が求められます。これは、 「射出成形金型:種類、寿命、設計のヒント | Xometry Pro」。

材料と冷却要件

ABSやポリプロピレンなど、材料によって冷却速度や収縮速度が異なるため、金型設計や成形機の設定が影響を受けます。「射出成形について知っておくべきことすべて」。

複雑さと規模

スライド、リフター、インサートを備えた複雑な金型には、高度な制御システムと十分なスペースを備えた機械が必要です。標準サイズを超える大型の金型には、タイバー間隔を広くし、トン数を増やす機械が必要です。.

これらの設計要素は、金型の互換性が単なるサイズを超えて、複雑な技術的調整を伴うことを強調しています。.

すべての金型は、同様のトン数の機械間で互換性があります。.間違い

トン数が一致していても、設計や材料要件の違いにより互換性が損なわれる場合があります。.

シンプルな金型はどの機械でも使用できます。.間違い

単純な金型であっても、機械のサイズとクランプ仕様を満たす必要があります。.

射出成形プロセスのステップは何ですか?

射出成形プロセスは、生のプラスチックを完成部品に変換する一連の正確な手順であり、各段階で慎重な制御が必要です。.

射出成形プロセスには、クランプ、射出、保持、冷却、および排出が含まれ、それぞれが高品質の部品を製造するために重要です。.9

クランプ

金型は閉じられ、射出圧力に耐えられるだけの力で締め付けられます。この工程により、成形プロセス中、金型の密閉状態が維持されます。.

注射

溶融プラスチックは高圧下で金型キャビティ内に注入されます。金型を完全に充填するには、射出速度と圧力を厳密に制御する必要があります。.

住居

射出後は圧力が維持され、キャビティが完全に満たされ、冷却時の材料の収縮が補正されます。.

冷却

プラスチックは金型内で冷却され固まります。冷却時間は材料と部品の厚さによって異なり、サイクルタイムと品質に影響を与えます。.

排出

金型が開き、部品が排出されます。適切な排出により部品の損傷を防ぎ、次のサイクルに向けて機械を準備します。.

「射出成形 101 | 金型、材料、機械など | Fictiv」で概説されているこれらの手順は、プロセスの複雑さと、機械と金型の互換性が不可欠である理由を強調しています。

射出成形プロセスは完全に自動化されており、人間の介入は必要ありません。.間違い

自動化は一般的ですが、セットアップ、監視、品質管理には人間による監視が必要になることがよくあります。.

冷却時間は射出成形サイクルの中で最も長い段階です。.真実

特に厚い部品の場合、冷却は通常、サイクル時間の大部分を占めます。.

金型に適した射出成形機をどのように選択すればよいでしょうか?

特定の金型に適した射出成形機を選択するには、互換性と効率性を確保するためにいくつかの技術的および実用的な要素を評価する必要があります。.

型締め力の要件10 、材料の要件11 を機械の仕様に合わせて射出成形機を選択します

クランプ力の必要性を評価する

金型の投影面積と材料の流動特性に基づいて、必要な型締力を計算します。一般的な目安としては、投影面積1平方インチあたり2~5トンを使用します。.

機械の寸法を確認する

金型が機械のタイバー間隔、金型の高さ制限、およびストローク内に収まっていることを確認してください。例えば、金型の高さや幅が大きすぎると、他の要因に関わらず金型は収まりません。.

材料とプロセスの要件を考慮する

材料によって射出圧力、温度、冷却時間は異なります。機械が材料の特性と金型設計の複雑さに対応できることを確認してください。.

生産量を評価する

大量生産の場合は、サイクルタイムが短く自動化機能を備えた機械をご検討ください。少量生産の場合は、より小型で柔軟性の高い機械が適している場合があります。.

「プロジェクトに最適な射出成形機はどれですか? | KSN ブログ」で説明されているように、適切な機械の選択は微妙な決定であることを強調しています。

より大きな金型の場合は、常にトン数が大きい機械の方が適しています。.間違い

より高い締め付け力が得られますが、小型の金型には過剰となり、不必要にコストが増加する可能性があります。.

機械の選択は生産効率とコストに影響します。.真実

適切なマシンを選択すると、サイクル タイムが最適化され、欠陥が減り、運用コストが削減されます。.

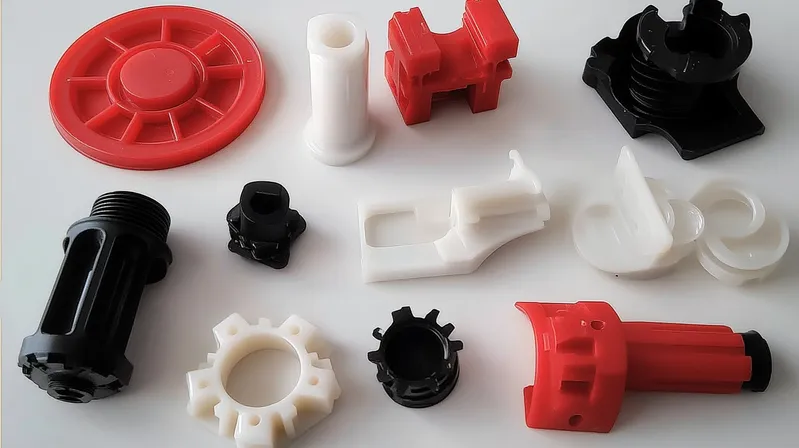

射出成形の一般的な用途は何ですか?

射出成形は、さまざまな業界で幅広い製品を生産するために使用されている多用途の製造プロセスです。.

射出成形は、その精度と拡張性から、自動車、消費財、包装、医療機器、航空宇宙の分野で広く使用されています。.

自動車産業

ダッシュボード、バンパー、内装部品など、耐久性と精度が重要な部品を製造します。.

消費財

玩具、電化製品、電子機器の筐体などの製品に使用され、大量生産と設計の柔軟性のメリットがあります。.

パッケージ

一貫した品質と高速生産速度で容器、キャップ、クロージャーを作成します。.

医療機器

厳格な品質管理と材料の適合性が求められる注射器、ハウジング、精密部品を製造しています。.

航空宇宙

性能と信頼性が最も重要となる航空機用の軽量で高強度の部品を製造します。.

「射出成形について知っておくべきことすべて」で強調されているこれらのアプリケーションは、プロセスの適応性だけでなく、特定の機械と金型の組み合わせへの依存も示しています。

射出成形はプラスチック部品にのみ適しています。.間違い

主にプラスチックに使用されますが、特殊な用途では金属や複合材料も加工できます。.

射出成形は試作と大量生産の両方に最適です。.真実

少量の試作から大量生産まで柔軟に対応します。.

射出成形は他の製造方法と比べてどうですか?

射出成形は、他の製造技術に比べて明確な利点と制限があり、特定の用途に適しています。.

射出成形は、複雑で大量のプラスチック部品を製造するのに優れていますが、3D プリントや熱成形などのプロセスよりも初期コストが高く、リードタイムも長くなります。.

CNC加工と比較

射出成形は大量生産の場合は高速ですが、金型コストが高くなるため、少量生産には適していません。.

3Dプリントと比較

大量生産の場合、材料特性と表面仕上げが優れていますが、熱可塑性プラスチックに限定され、ツールコストが高くなります。.

ブロー成形と比較

複雑で細かい部品には適していますが、ボトルのような中空の部品には適していません。.

熱成形と比較

小さくて細かい部品には優れていますが、大きな部品には高価です。.

「射出成形と熱成形の選択における部品サイズの影響 | Productive Plastics」から引用されており、射出成形は強力であるものの、普遍的に適用できるわけではないことを強調し、特定の機械と金型の互換性の必要性を強調しています。

射出成形は常に最もコスト効率の高い製造プロセスです。.間違い

少量生産の場合、3D プリントや CNC 加工などのプロセスの方が経済的かもしれません。.

射出成形は、他の方法に比べて優れた部品の一貫性を実現します。.真実

特に複雑な形状に対して、高い再現性と精度を実現します。.

結論

射出成形は強力な製造プロセスですが、万能なソリューションではありません。 1台の射出成形機であらゆる金型に対応できるわけではありません。これらの制約を理解することは、生産を最適化し、コストのかかるミスを回避するために不可欠です。

新製品の設計でも製造規模の拡大でも、機械と金型の最適な組み合わせを確保することが成功の鍵となります。さらに詳しい情報については、 「射出成形101|金型、材料、機械など|Fictiv」、この汎用性の高いプロセスに関する知識を深めてください。

-

射出成形機の仕様を理解することで、金型に適した機械を選択し、生産の効率と品質を確保することができます。. ↩

-

金型の互換性を調べることで、生産プロセスを最適化し、製造時にコストのかかるエラーを回避するための洞察が得られます。. ↩

-

適切な機械を選択し、良好な成形結果を得るには、クランプ力について理解することが不可欠です。. ↩

-

タイバー間隔は金型の嵌合に不可欠です。その重要性と生産効率への影響について詳しく学びましょう。. ↩

-

金型の高さ制限は、操業を成功させる上で不可欠です。これらの制約と生産への影響について詳しくご覧ください。. ↩

-

タイバー間隔を調べることで、金型サイズに適した機械を選択するのに役立ち、互換性の問題のない効率的な生産を保証します。. ↩

-

ストロークについて学ぶことで、部品排出のために効果的に開く機械を選択し、生産効率を高めることができます。. ↩

-

これらの要素を理解することで、金型設計プロセスが強化され、機械との互換性が向上し、生産効率が向上します。. ↩

-

これらの手順を検討することで、射出成形プロセスを最適化し、品質と効率を向上させるための洞察が得られます。. ↩

-

このリンクでは、射出成形を成功させるために非常に重要な、クランプ力を正確に計算するための洞察を提供します。. ↩

-

最適な機械互換性と製品品質を確保するために、射出成形の特定の材料要件をご確認ください。. ↩