射出成形プロセスは、近代的な製造の基礎であり、小さなおもちゃの部品から大規模な自動車部品まですべてを生産しています。しかし、一般的な疑問が生じます。1つの射出成形機1は、カビに合うことができますか?答えはノーであり、なぜ製品の設計、製造、または調達に関与している人にとって重要なのかを理解することです。金型互換性2の技術的および実用的な側面に深く潜り込み、専門家と現場に新たなものの両方に洞察を提供します。

新しいプロジェクトのためにマシンを選択する場合でも、既存のセットアップを最適化する場合でも、互換性に影響を与える要因を知ることで、時間を節約し、コストを削減し、高品質の結果を確保できます。すべての金型がすべてのマシンに適合しない主な理由と、これらの課題をナビゲートする主な理由を探りましょう。

射出成形機は、すべての金型と普遍的に互換性があります。間違い

マシンと金型は、サイズ、クランプ力、設計が適切に機能するように一致する必要があります。

金型のサイズとマシントン数は、互換性にとって重要です。真実

大きな金型には、より高いクランプ力と適切なスペースを持つ機械が必要です。

金型が射出成形機に適合するかどうかは何ですか?

射出成形機とカビの互換性は、生産を成功させるために整列しなければならないいくつかの技術的要因にかかっています。

型は、マシンのクランプ力、ネクタイバーの間隔、金型の高さ、ストロークに一致する場合、射出成形機に適合し、適切な閉鎖と部分排出を確保します。

| 要素 | 重要性 | 注意事項 |

|---|---|---|

| クランプ力 | Moldの圧力要件に一致する必要があります | トンまたはキロネワトンで測定します |

| ネクタイバーの間隔4 | カビの幅と高さに対応する必要があります | 大きなカビにとって重要です |

| カビの高さ5 | マシンの最小/最大制限内に収まる必要があります | 垂直空間に影響します |

| 脳卒中 | 部品排出のために十分な金型開口部を保証します | 機械の種類によって異なります |

クランプ力(トン数)

トンまたはキロネウトンで測定されたクランプ力は、注入中に金型を閉じたままにするためにマシンが適用する圧力です。不一致は、フラッシュ(過剰な材料漏れ)や不完全な部品などの欠陥につながる可能性があります。たとえば、500トンのマシン用に設計された金型は、力が不十分なため、100トンのマシンでは適切に機能しません。

ネクタイバーの間隔

タイバー間隔6は、マシンが収容できる最大金型サイズを決定します。型が大きすぎる場合、ネクタイバーの間に収まり、互換性がありません。標準のマシンは通常、最大4 'x 4'までの金型を処理しますが、より大きな金型には、より広い間隔の特殊な機器が必要です。

カビの高さとストローク

金型は、マシンの最小および最大金型の高さの制限内に収まる必要があります。さらに、ストローク(金型が開くことができる距離)は、部分排出に十分ではありません。ストローク7を備えたマシンは完全に開いていない場合があり、完成した部品の除去を複雑にします。

これらの要因は、射出成形機のサイジングガイドで詳述されています|プラスチックの機械と製造は、1つのマシンがすべての金型に適合できない理由を強調しています。

クランプ力は、カビの互換性を決定する唯一の要因です。間違い

重要ですが、ネクタイバーの間隔、カビの高さ、ストロークも重要な役割を果たします。

大きなマシンは、任意の金型サイズを処理できます。間違い

大型の機械でさえ、カビの寸法と設計の複雑さに制限があります。

金型設計は、マシンの互換性にどのように影響しますか?

カビの設計は、特定の射出成形機で金型を使用できるかどうかに直接影響し、フィットと機能の両方に影響します。

金型の設計は、キャビティレイアウト、ランナータイプ、材料要件などの要因を介して互換性に影響を与えます。これは、マシンの機能に合わせなければなりません。8

キャビティとランナーのデザイン

金型は、単一キャビティ(サイクルごとに1つの部品を生成する)、多室(複数の部品)、またはファミリー型(異なる部分)にすることができます。各タイプには、異なる機械容量が必要です。たとえば、マルチキャビティカビは、射出成形金型に記載されているように、より高いクランプ力と正確な圧力制御を必要とします。タイプ、寿命、デザインのヒント| Xometry Pro 。

材料と冷却の要件

ABSやポリプロピレンなどのさまざまな材料は、独自の冷却速度と収縮率を持ち、金型の設計と機械の設定に影響を与えます。射出成形について知る必要があるすべてのことで説明されているように、これらのバリエーションを処理するためにマシンを調整する必要があります。

複雑さとサイズ

スライド、リフター、またはインサートを備えた複雑な金型には、高度な制御システムと十分なスペースを備えたマシンが必要です。標準サイズを超えて、より大きな金型には、拡張されたネクタイバーの間隔とより高いトン数を備えたマシンが必要です。

これらの設計要素は、金型の互換性が単なるサイズを超えて、複雑な技術的アライメントを含むことを強調しています。

すべての金型は、同様のトン数のあるマシン間で交換可能です。間違い

トン数が一致していても、設計と材料の要件の違いは互換性を防ぐことができます。

任意のマシンでは、シンプルな金型を使用できます。間違い

シンプルな金型でさえ、マシンのサイズとクランプ仕様を満たす必要があります。

射出成形プロセスのステップは何ですか?

射出成形プロセスは、生のプラスチックを完成した部品に変換する正確な一連のステップであり、各段階で慎重に制御する必要があります。

射出成形プロセスには、高品質の部品を生産するためにそれぞれが重要なクランプ、噴射、住居、冷却、排出が含まれます。9

クランピング

カビは閉じられ、注入圧力に耐えるのに十分な力で固定されています。このステップにより、プロセス中にカビが密閉されたままになります。

注射

溶融プラスチックは、高圧下でカビの空洞に注入されます。噴射速度と圧力は、金型を完全に満たすために慎重に制御する必要があります。

住居

注射後、空洞が完全に満たされていることを確認し、冷却するにつれて材料の収縮を補うために圧力が維持されます。

冷却

プラスチックは型内で冷却して固化します。冷却時間は、材料と部分の厚さに基づいて異なり、サイクル時間と品質に影響を与えます。

排出

カビが開き、部分が排出されます。適切な排出は部品への損傷を防ぎ、次のサイクルのためにマシンを準備します。

これらの手順は、射出成形101 |カビ、材料、機械など| FICTIVは、プロセスの複雑さと、マシンの成績の互換性が不可欠である理由を強調しています。

射出成形プロセスは完全に自動化されており、人間の介入は必要ありません。間違い

自動化は一般的ですが、セットアップ、監視、品質管理には人間の監視が必要です。

冷却時間は射出成形サイクルの中で最も長い段階です。真実

通常、冷却はサイクル時間の大部分、特に厚い部品の大部分を占めています。

金型に適した射出成形機をどのように選びますか?

特定の金型用の適切な射出成形機を選択するには、互換性と効率を確保するために、いくつかの技術的および実用的な要因を評価することが含まれます。

金型のサイズ、クランプ力の要件10 、および材料がマシンの仕様で11を

クランプ力のニーズを評価します

金型の投影領域と材料の流れ特性に基づいて、必要なクランプ力を計算します。一般的なルールは、投影エリアの平方インチあたり2〜5トンを使用することです。

機械の寸法を確認します

金型がマシンのネクタイバーの間隔、金型の高さの制限、およびストロークに収まることを確認します。たとえば、他の要因に関係なく、高すぎるまたは幅が大きすぎる型は収まらない。

材料とプロセスの要件を考慮してください

さまざまな材料には、特定の注入圧力、温度、冷却時間が必要です。機械が材料の特性と金型の設計の複雑さを処理できることを確認してください。

生産量を評価します

大量生産の場合は、サイクル時間と自動化機能を速くするマシンを検討してください。低容量の実行は、より小さく、より柔軟なマシンの恩恵を受ける可能性があります。

これらの考慮事項は、どの射出成形機がプロジェクトに最適であるかについて説明しているように、これらの考慮事項はありますか? | KSNブログは、適切なマシンを選択することは微妙な決定であることを強調しています。

より大きなトン数マシンは、より大きな金型に常に優れています。間違い

彼らはより多くのクランプ力を提供しますが、彼らはより小さな金型のために過剰になり、不必要にコストを増加させるかもしれません。

機械の選択は、生産効率とコストに影響します。真実

適切なマシンを選択すると、サイクル時間を最適化し、欠陥を減らし、運用コストを削減します。

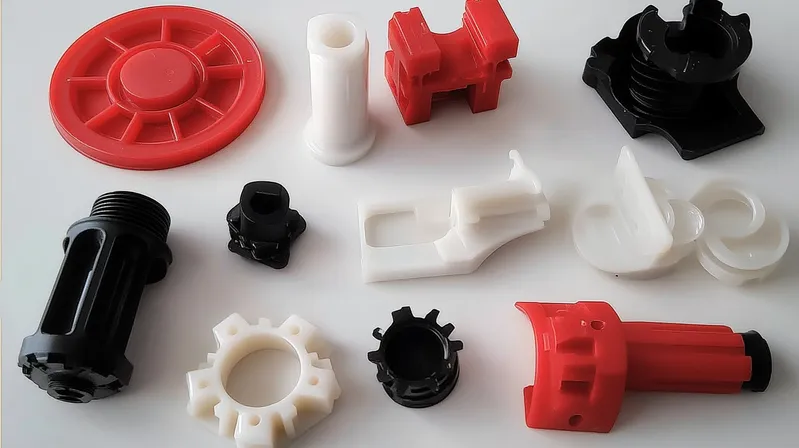

射出成形の一般的な用途は何ですか?

射出成形は、幅広い製品を生産するためにさまざまな業界で使用される多用途の製造プロセスです。

射出成形は、自動車、消費財、包装、医療機器、および航空宇宙で一般的に使用され、その精度とスケーラビリティがあります。

自動車産業

耐久性と精度が重要なダッシュボード、バンパー、インテリアコンポーネントなどの部品を生産します。

消費財

おもちゃ、電化製品、電子ハウジングなどのアイテムに使用され、大量の生産と設計の柔軟性の恩恵を受けます。

包装

一貫した品質と速い生産率で、コンテナ、キャップ、閉鎖を作成します。

医療機器

シリンジ、ハウジング、精密コンポーネントを製造し、厳格な品質管理と材料の互換性を必要とします。

航空宇宙

パフォーマンスと信頼性が最も重要な航空機用の軽量で高強度成分を生成します。

これらのアプリケーションは、射出成形について知っておく必要があるすべてのもの、プロセスの適応性だけでなく、特定の機械型のペアリングへの依存も示しています。

射出成形は、プラスチック部品にのみ適しています。間違い

プラスチックには主に使用されていますが、特殊なアプリケーションで金属と複合材料を処理することもできます。

射出成形は、プロトタイピングと大量生産の両方に最適です。真実

低容量のプロトタイピングと大量の製造に柔軟性を提供します。

射出成形は、他の製造プロセスとどのように比較されますか?

射出成形は、他の製造技術と比較して明確な利点と制限を提供し、特定のアプリケーションに適しています。

射出成形は、複雑で大量のプラスチック部品の生産に優れていますが、3D印刷や熱成形などのプロセスよりも初期コストが高く、リード時間が長くなります。

vs。 CNC加工

射出成形は大量の方が速くなりますが、ツールコストが高く、低体積生産には適していません。

vs。 3D印刷

大量の材料特性と表面仕上げを提供しますが、熱可塑性科学に限定されており、ツーリングコストが高くなります。

vs。ブロー成形

複雑で詳細な部品の方が適していますが、ボトルのような中空の部品には適していません。

vs。熱成形

小規模で詳細な部分に優れていますが、大きな部品の方が高価です。

これらの比較は、射出成形と熱成形の間の選択に対するパートサイズの影響から引き出されました|生産的なプラスチックは、射出成形は強力であるが、普遍的に適用可能ではなく、特定の機械型互換性の必要性を強化することを強調しています。

射出成形は、常に最も費用対効果の高い製造プロセスです。間違い

低容量生産の場合、3D印刷やCNC加工などのプロセスはより経済的かもしれません。

射出成形は、他の方法と比較して優れた部分の一貫性を提供します。真実

特に複雑な幾何学に対して、高い再現性と精度を提供します。

結論

射出成形は強力な製造プロセスですが、万能のソリューションではありません。 、クランプ力、金型のサイズ、設計の複雑さなどの重要な要因のため、カビに適合できませんこれらの制約を理解することは、生産を最適化し、費用のかかる間違いを回避するために不可欠です。

新製品の設計であろうと、製造業のスケーリングであろうと、適切なマシンモールドマッチが成功の鍵であることを確認します。さらなる洞察については、射出成形101のようなリソースを探索します|カビ、材料、機械など|この多用途のプロセスに関する知識を深めるFICTIV

-

射出成形機の仕様を理解することで、金型に適したものを選択し、生産の効率と品質を確保するのに役立ちます。 ↩

-

カビの互換性を探ることで、生産プロセスを最適化し、製造業のコストのかかるエラーを回避することに関する洞察を提供できます。 ↩

-

クランプ力について学ぶことは、適切なマシンを選択し、成功した成形結果を達成するために不可欠です。 ↩

-

ネクタイバーの間隔は、金型のフィッティングに不可欠です。その重要性と、それが生産効率にどのように影響するかについての詳細をご覧ください。 ↩

-

操作が成功するには、カビの高さの制限が不可欠です。これらの制約と生産への影響についての詳細をご覧ください。 ↩

-

タイバー間隔を探索することは、金型のサイズに合った適切なマシンを選択し、互換性の問題なく効率的な生産を確保するのに役立ちます。 ↩

-

ストロークについて学ぶことで、部分排出のために効果的に開くマシンを選択し、生産効率を向上させるのに役立ちます。 ↩

-

これらの要因を理解することで、金型の設計プロセスを強化し、マシンとのより良い互換性を確保し、生産効率の向上につながります。 ↩

-

これらの手順を探索すると、射出成形プロセスを最適化して品質と効率を向上させる洞察が得られます。 ↩

-

このリンクは、射出成形を成功させるために重要なクランプ力の正確な計算に関する洞察を提供します。 ↩

-

最適な機械の互換性と製品の品質を確保するために、射出成形の特定の材料要件を発見してください。 ↩