急速に進化するプラスチック製造の世界では、密度は単なる数字ではなく、製品の耐久性と性能の核心です。金型の最適化によって密度をどのように向上させることができるか、詳しく見ていきましょう。

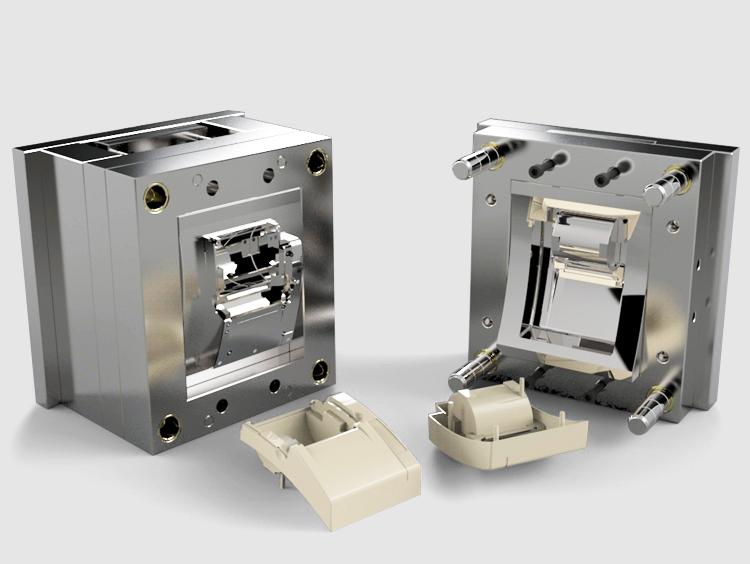

金型最適化は、金型設計の改良、製造精度の向上、圧力や温度などの射出成形パラメータの最適化により、射出成形部品の密度を高めます。これにより、材料分布の均一化と部品品質の向上が実現します。.

読み進めると、射出成形部品の密度と品質を大幅に向上できる金型設計技術、製造精度の向上、プロセス最適化に関する詳細な情報が明らかになります。.

ゲート設計は成形部品の密度に影響します。.真実

適切なゲート設計により、均一なメルトフローが確保され、部品の密度が向上します。.

ゲート設計は金型の最適化においてどのような役割を果たすのでしょうか?

ゲート設計は金型の最適化において重要な要素であり、射出成形部品の密度と品質に直接影響を及ぼします。.

ゲート設計は、射出成形時のメルトフローの均一性と効率を決定し、最終製品の密度と構造的完全性に影響を与えるため、金型の最適化において極めて重要です。適切なゲートの位置とサイズは、流動抵抗を最小限に抑え、材料の均一な分布を確保する上で非常に重要です。.

ゲート位置の重要性

適切なゲート位置の選択は、樹脂溶融物の均一な流動を確保する上で不可欠です。ゲートを厚肉部や主要な応力発生部に配置すれば、樹脂がより均一に充填され、局所的な密度差を最小限に抑えることができます。複雑な構造の場合、マルチポイントゲートやホットランナーシステムを活用することで、樹脂の分散をさらに改善できます。これらの戦略は、エアトラップやウェルドラインといった、部品の完全性を損なう可能性のある問題を防ぎます。.

例えば、高強度が求められる自動車部品では、ゲートを戦略的に配置することで、部品全体に応力を均等に分散させ、耐久性を大幅に向上させることができます。ゲート位置を適切に選択することで、機械特性が向上するだけでなく、充填工程を最適化することでサイクルタイムも短縮されます。.

ゲートサイズの最適化

ゲートの寸法(幅、厚さ、長さ)は、メルトフローを制御する上で重要な役割を果たします。ゲートが小さすぎると流動抵抗が増加し、充填不足や部品密度の低下につながります。逆に、ゲートが大きすぎると、過剰なバリやフローマークなどの問題が発生する可能性があります。.

適切なバランスをとることが重要です。通常、ゲートの厚さは部品の肉厚の50%~80%の範囲にする必要があります。この範囲であれば、表面仕上げや構造特性を損なうことなく、最適な流動性を実現できます。.

実世界のアプリケーション

精密さが最優先される家電製品などの業界では、精密に調整されたゲート設計によって、部品が厳格な品質基準を満たすことが保証されます。同様に、材料の均一性が極めて重要な医療機器では、効果的なゲート設計によって、製品の故障につながる可能性のある欠陥のリスクを軽減できます。.

マルチキャビティ金型1のケーススタディを考えてみましょう。ここでは、キャビティ全体にわたってバランスの取れたゲート設計により、各ユニットに均等な圧力と材料分布が与えられ、均一な密度と無駄の削減につながります。

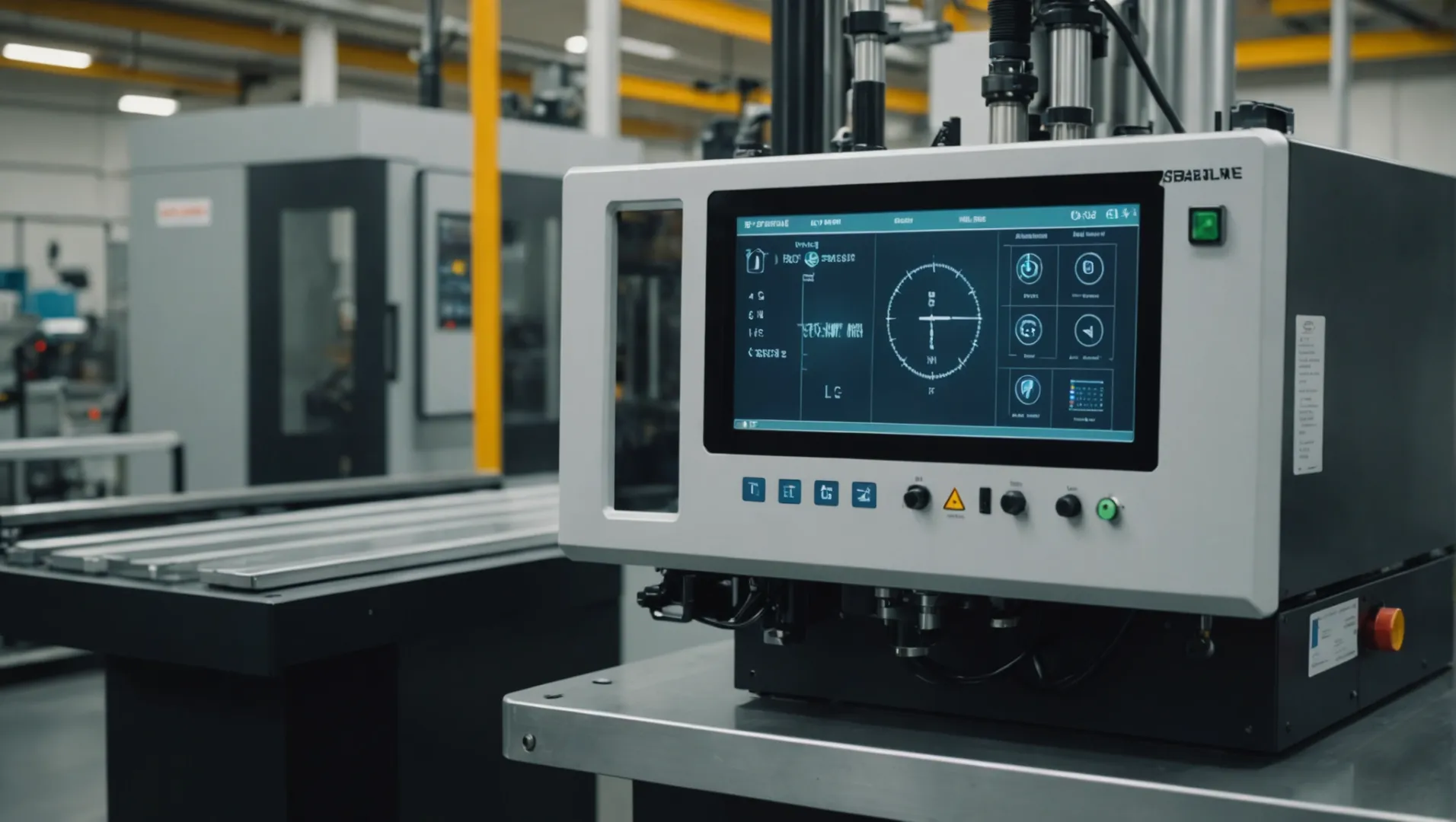

ゲート設計のためのツールとテクノロジー

シミュレーションソフトウェアの進歩はゲート設計に革命をもたらしました。これらのツールにより、エンジニアは生産開始前に流動特性をモデル化し、様々なゲート構成を評価できるようになりました。こうした技術は、流れのヘジテーションやジェッティングといった潜在的な問題に関する洞察を提供し、時間とコストを節約する事前の調整を可能にします。.

さらに、ホットランナーシステム2は、溶融温度の一定維持と材料ロスの削減に効果的であることから、ますます人気が高まっています。これらのシステムは、高度な温度制御ユニットと統合されることが多く、ゲート性能を大幅に向上させる高精度を実現します。

結論として、ゲート設計は金型最適化プロセス全体の中では小さな部分のように思えるかもしれませんが、部品の品質と製造効率への影響は計り知れません。効果的なゲート設計の原則を理解し、活用することで、メーカーは密度を高め、不良率を低減した優れた射出成形部品を製造することができます。.

ゲート設計は成形部品の密度に影響します。.真実

ゲート設計を適切に行うことで、溶融物の均一な分散が保証され、部品の密度に影響を及ぼします。.

ホットランナーシステムでは、成形時に材料の無駄が増えます。.間違い

ホットランナーシステムは、一貫した溶融フローを維持することで材料の無駄を削減します。.

ランナー設計は部品密度にどのような影響を与えるのでしょうか?

射出成形におけるランナー設計は、最終製品の密度と品質を決定する上で重要な役割を果たします。.

ランナー設計は、射出成形時のメルトフローの均一化と圧力アンバランスの低減により、部品の密度に影響を与えます。ランナーシステムを最適化することで、材料分布を改善し、より高密度で高品質な部品を製造することができます。.

ランナーシステムを理解する

射出成形におけるランナーシステムは、溶融プラスチックを射出装置から金型内のキャビティへと導く経路として機能します。このシステムの効率は、完成品の密度に直接影響します。適切に設計されたランナーシステムは、溶融プラスチックが均一に流れ、一定の圧力で各キャビティに到達できるようにします。.

バランスのとれたランナーデザイン

バランスの取れたランナーシステム3の導入が不可欠です。バランスの取れたレイアウトでは、溶融樹脂は等長のパスを流れ、各キャビティが同時に、かつ均一な圧力で充填されます。これにより、圧力分布の不均一性によって生じる可能性のある密度のばらつきが最小限に抑えられます。

断面形状の最適化

ランナーの断面形状を適切に選択することで、メルトフロー特性に大きな影響を与えることができます。例えば:

- 円形ランナー:流動抵抗が最小限で、高速成形に適しています。

- 台形ランナー: 熱放散性に優れているため、温度に敏感な材料に最適です。

この表は、さまざまなランナー形状の影響をまとめたものです。

| 形 | 特徴 | 理想的な用途 |

|---|---|---|

| 円形 | 低流動抵抗 | 高速射出成形 |

| 台形 | 強化された放熱性 | 温度に敏感な材料 |

材料と成形速度に基づいて適切な形状を選択すると、メルトフローダイナミクスが改善され、部品の密度を高めることができます。.

対称ランナーレイアウト

なランナーレイアウト4により、各キャビティに溶融樹脂が均一な速度と圧力で供給されるようになります。このアプローチにより、ランナーのアンバランスに起因する差異が排除され、成形品の密度不足または過剰領域の発生を防ぎます。

材料と設計の考慮事項

最後に、ランナーシステムに材料固有の設計要素を統合することで、部品の密度をさらに向上させることができます。例えば、熱特性に優れた先進材料を使用することで、キャビティ間の冷却時間の差が低減し、部品全体の密度均一化に貢献します。さらに、金型と材料の両方の熱膨張係数を考慮することで、温度変化下でも寸法の安定性を維持できます。.

結論として、ランナー設計の最適化は、射出成形部品の密度を高める上で重要なステップであり、品質と性能に直接影響を及ぼします。.

バランスの取れたランナーにより、均一な部品密度が確保されます。.真実

バランスのとれたランナーは溶融物を均等に分配し、均一な部品密度を保証します。.

円形ランナーにより放熱性が向上します。.間違い

円形ランナーは流れの抵抗を最小限に抑え、台形ランナーは熱を放散します。.

キャビティ設計が密度向上に重要な理由

キャビティ設計は、高密度の射出成形部品を実現するための基礎であり、精度と一貫性の両方に影響を与えます。.

キャビティ設計は、樹脂溶融物の流動と冷却に直接影響し、均一な分布と最小限の収縮を保証するため、密度向上に極めて重要です。キャビティの表面仕上げ、肉厚、そして設計特性を最適化することで、成形品の密度と品質を大幅に向上させることができます。.

表面仕上げの重要性

キャビティ設計において重要な要素の一つは、キャビティ自体の表面仕上げです。表面が滑らかであれば流動抵抗が低減し、溶融樹脂がより均一に金型に充填されます。表面の平滑性を高めるために、研磨やクロムメッキなどの技術が一般的に用いられます。さらに、 DLC (ダイヤモンドライクカーボン)などの高度なコーティングは摩擦をさらに低減し、部品の密度を高めることができます。

最適なキャビティ壁厚

キャビティの壁厚は、強度と精度のバランスをとる上で極めて重要な役割を果たします。壁厚が薄すぎると、射出成形中に変形し、部品の寸法精度と密度の両方に影響を与える可能性があります。逆に、壁厚が厚すぎると、冷却時間が長くなり、金型コストが増加する可能性があります。最適な密度を確保するには、通常、キャビティの壁厚を部品の壁厚の1.5~2倍に維持することが推奨されます。.

| パラメータ | 密度への影響 |

|---|---|

| 表面仕上げ | 流動抵抗を低減し、均一性を高める |

| 肉厚 | 強度、冷却時間、寸法のバランスをとる |

デザインの特徴とその影響

キャビティ内の戦略的な設計特徴も密度に影響を与える可能性があります。リブやボスなどの要素は、材料の流れを損なうことなく構造の完全性を維持するよう慎重に設計する必要があります。さらに、ベントチャネルを設けることで、充填の不均一を引き起こす可能性のあるエアトラップを防ぐことができます。.

均一な冷却を確保

最終製品の収縮と反りを最小限に抑えるには、均一な冷却が不可欠です。キャビティレイアウト内に堅牢な冷却システムを設計することで、部品全体の温度分布を均一に保つことができます。コンフォーマル冷却チャネルなどの方法は、冷却効率を大幅に向上させ、高密度化に貢献します。.

キャビティ設計のこれらの側面に細心の注意を払うことで、メーカーは優れた密度と一貫性を備えた射出成形部品を実現できます。.

滑らかなキャビティ表面により、プラスチックの流動性が向上します。.真実

表面が滑らかになると抵抗が減り、均一な金型充填が促進されます。.

キャビティ壁が厚くなると、部品の密度は常に増加します。.間違い

厚すぎると冷却に時間がかかり、精度と密度に影響します。.

どのような射出成形パラメータを最適化する必要がありますか?

射出成形パラメータの最適化は、最終製品の品質と密度を向上させる上で非常に重要です。適切な調整を行うことで、より強度が高く、均一な部品を製造できます。.

射出成形パラメータの最適化には、圧力、速度、温度、冷却時間を調整して部品の密度と品質を向上させることが含まれます。これらの調整により、材料の均一な分布が確保され、欠陥が低減し、最終製品の機械的特性が向上します。.

圧力最適化

射出圧力:射出圧力を適切に高めることで、溶融樹脂がキャビティにしっかりと充填され、部品の密度が向上します。しかし、過剰な圧力は金型の摩耗や内部応力を引き起こす可能性があるため、適切なバランスをとる必要があります。これには、材料の種類や部品の厚みなどの要因を分析することが含まれます。

保持圧力:保持段階において、一定の圧力を維持することで材料の収縮を補正することができます。適切なタイミングでの保持圧力は、部品の構造的完全性と密度の向上に役立ちます。

速度制御

射出速度:射出開始時の射出速度を高くするとキャビティを素早く充填でき、終了時には射出速度を低くすることでフローマークなどの欠陥を防止できます。最適な結果を得るには、材料特性と部品形状に合わせて射出速度を調整することが重要です。

温度管理

金型温度:金型を最適な温度に保つことで、溶融樹脂の流動性が向上し、充填効率と密度が向上します。一般的に、金型温度は使用する材料のガラス転移点付近に設定する必要があります。部品の密度ムラを防ぐには、金型温度を均一に保つことが重要です。

| パラメータ | 理想的な範囲 | 部品密度への影響 |

|---|---|---|

| 射出圧力 | 材質によって異なる | 充填品質の向上 |

| 射出速度 | 初期は高く、最終は低く | フローマークを制御する |

| 金型温度 | ガラス転移付近 | 均一な充填を保証 |

冷却システムの最適化

冷却時間と冷却速度:部品全体の均一な密度を実現するには、効率的な冷却が不可欠です。変形を最小限に抑え、寸法精度を向上させるために、冷却チャネルを均等に分散させる冷却システムを設計してください。

コンフォーマル冷却チャネル6などの高度な冷却技術は、冷却効率を大幅に向上させます。この方法は複雑な部品形状にも適応し、より高速で均一な冷却を実現します。

水の流量と温度:冷却プロセスを効果的に管理するために、水の流量と温度を適切に制御します。迅速かつ均一な冷却により、密度を損なうことなく部品全体の品質が向上します。

射出圧力は成形時の部品の密度に影響します。.真実

適切な射出圧力によりキャビティの充填が確実に行われ、密度が向上します。.

金型温度が高くなると充填効率が低下します。.間違い

最適な金型温度は、流動性と充填効率を低下させるのではなく、向上させます。.

結論

効果的な金型最適化戦略を採用することで、部品の密度を大幅に高め、品質と性能を向上させることができます。現在の実践を振り返り、これらの戦略を検討して生産を最適化してください。.

-

マルチキャビティ金型が部品の密度を効率的に最適化する方法を説明します。: マルチキャビティ金型またはマルチキャビティ金型には、少なくとも 2 つのキャビティと 2 つのコアがあり、実用的な制限は数百の小さなコアとキャビティです。. ↩

-

ホット ランナー システムがゲート性能をどのように向上させるかをご覧ください。: また、ホット ランナー システムでは、一般的に低い射出圧力を使用できるため、金型やプラテンのたわみが低減し、フラッシュが抑制されます。 ↩

-

バランスの取れたランナーが均一な部品密度を確保する仕組みを学びましょう。: バランスの取れたランナーシステム。図1:自然にバランスが取れた(対称的な)2つのランナーシステムと、その反例1つ。図2:人工的にバランスが取れたランナーシステム。. ↩

-

ランナーの対称性が部品の均一性を高める理由をご覧ください。: これにより、キャビティとランナーの投影中心が射出成形機のクランプ力の中心と揃います。. ↩

-

表面仕上げが金型内の材料流動に及ぼす影響をご覧ください。:すべての研磨とテクスチャは金型自体に直接施され、射出成形プロセス中に部品に転写されます。そのため、二次加工は… ↩

-

コンフォーマル冷却チャネルが複雑な金型設計の効率をどのように向上させるかをご覧ください。: 冷却チャネルを部品に近づけることで、部品の表面近くでの冷却がより均一になり、プラスチック部品の品質が向上します。. ↩