射出成形、エジェクションシステムは重要な部品であり、凝固した部品を金型キャビティ。適切なエジェクションシステムを選択することで、効率的な生産を実現し、部品の損傷を最小限に抑え、金型の寿命を延ばすことができます。このガイドでは、エジェクションシステムの定義、分類、用途、技術的考察、実用的なツール、関連技術などを網羅し、情報に基づいた意思決定を支援します。エジェクションシステムは、ピン、ブレード、エアなどの機構を用いて成形部品を金型キャビティから取り出し、部品や金型に損傷を与えることなく、クリーンな離型を実現します。

成形プロセスを最適化するには、射出システムとその用途のニュアンスを理解することが不可欠です。3さまざまな部品形状、材料、生産ニーズに応じて、さまざまなシステムがどのように適合するかについて、さらに詳しく調べてください。

排出システムは複雑な部品の場合にのみ必要です。.間違い

単純な部品であっても、金型からきれいに取り外すには排出システムが必要ですが、システムのタイプは部品の複雑さに応じて異なる場合があります。.

適切な排出システムを選択すると、生産コストを削減できます。.真実

適切に選択された排出システムは、部品の欠陥や金型の摩耗を最小限に抑え、不良品を減らし、メンテナンス コストを削減します。.

排出システムの一般的なタイプは何ですか?

射出成形において、部品を効率的に、かつ損傷なく取り出すためには、エジェクションシステムが不可欠です。システムの選択は、部品の形状、材料、そして生産要件によって異なります。.

一般的な排出システム4エジェクタピン5 、ブレード、スリーブ、ストリッパ、リフター、エア排出6 が含まれ、それぞれ特定の部品の設計と材料に適しています。

| 排出システム | おすすめ | 注意事項 |

|---|---|---|

| エジェクタピン | シンプルで平らな部品 | 費用対効果は高いが、跡が残る可能性がある |

| ブレード | 薄片、リブ | 摩耗しやすく、フラッシュを引き起こす可能性がある |

| 袖 | 円形の特徴 | 均一な力でより速く摩耗 |

| ストリッパー | 複雑な形状 | クリーンな排出、高いメンテナンス性 |

| 空気排出 | 繊細な薄肉部品 | 非接触、エアセットアップが必要 |

| 油圧式排出 | 大きく重い部品 | 強力で複雑なセットアップ |

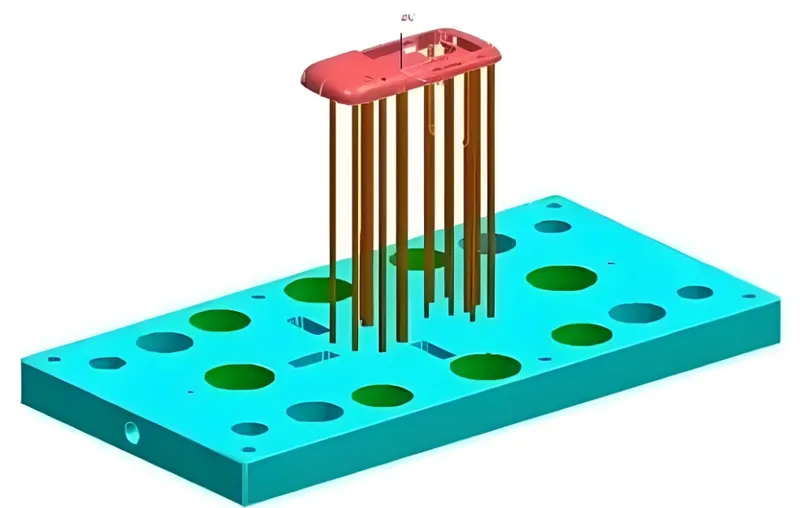

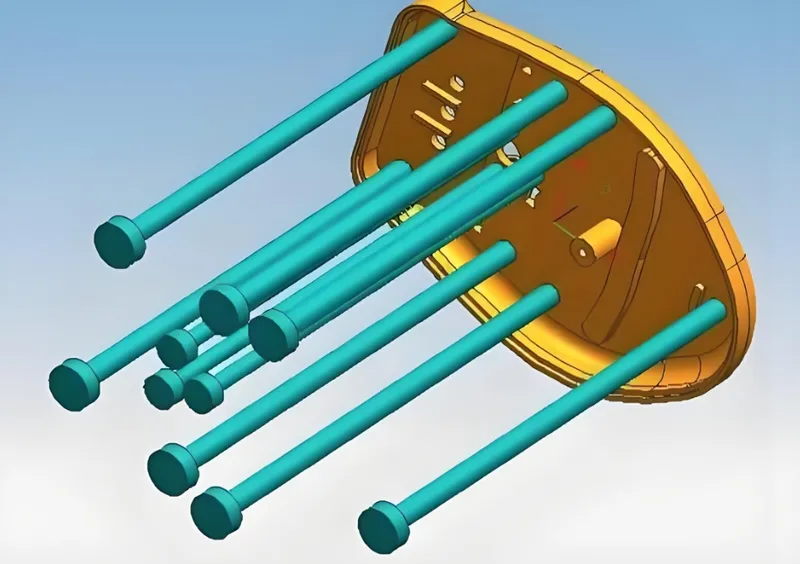

エジェクタピン

エジェクタピンは最も一般的で費用対効果の高い突き出しシステムです。実装とメンテナンスは簡単ですが、部品に目に見える跡が残る可能性があるため、 Natech Plasticsでは。

ブレード

ブレードは、ピンでは十分なサポートが得られない薄い部分やリブに使用されます。ただし、適切なメンテナンス。

袖

スリーブは、ボスや穴などの円形部品に最適で、力を均等に分散します。精密部品によく使用されますが、接触面が複数あるため摩耗が早くなります。Upmold Limited 。

ストリッパー

リングやプレートなどのストリッパーは、部品を外周から押し出すため、複雑な形状に最適です。自動車や医療機器の金型で広く使用されていますが、定期的なメンテナンスが必要です。Natech Plastics 。

空気排出

エアエジェクションは、空気圧を利用して非接触で部品を除去できるため、医療容器のような繊細な部品や薄肉部品に最適です。部品の損傷を防ぎますが、 FOW Mould に。

油圧式排出

油圧システムは、工業部品などの大型または重量のある部品を強力に排出します。複雑でコストもかかりますが、 Upmold Limited の。

エジェクタピンはあらゆるタイプの部品に適しています。.間違い

エジェクタピンは多用途ですが、跡や不均一な排出によって問題が発生する可能性がある繊細または複雑な部品には適していない場合があります。.

空気排出は最も費用対効果の高いシステムです。.間違い

空気排出には追加のセットアップとメンテナンスが必要なため、単純なピン システムよりもコストが高くなります。.

排出プロセスのステップは何ですか?

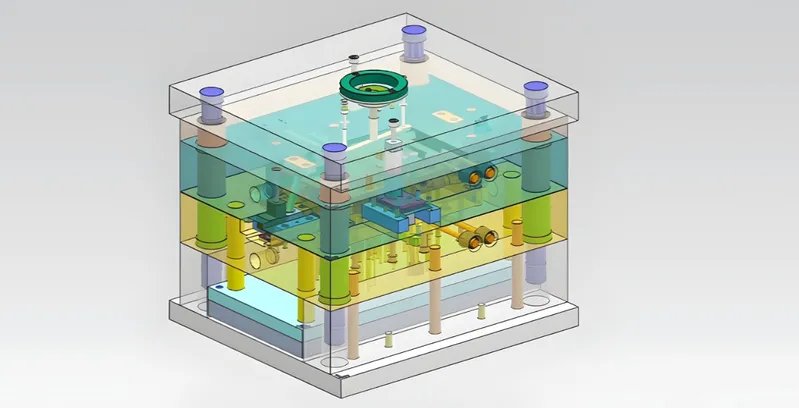

射出成形において、部品が金型からきれいに効率的に取り出されるようにする取り出しプロセスは重要な段階です。.

排出プロセスには、金型の開閉、排出の起動、部品の除去、エジェクタの引き込みが含まれ、排出距離、速度、力などの主要なパラメータが含まれます。.

型開き

部品が冷えて固まると、金型が開き、キャビティとコアが分離されます。.

排出活性化

排出システム (ピン、プレートなど) が作動し、機械力、空気圧、または油圧の力によって前方に移動して部品を押し出します。.

部品の取り外し

部品はキャビティから排出されます。適切な排出により、部品や金型の損傷を防ぎます。.

エジェクタの引き込み

排出システムが引き込まれ、金型は次のサイクルのために閉じます。.

主要なパラメータ:

-

排出距離: 通常は 5 ~ 10 mm、またはドラフトを含む部品の長さの 2/3 です。

-

排出速度:部品の損傷を避けるために制御されます。

-

ドラフト角度: スムーズなリリースのために片側あたり 1 ~ 2°。

-

排出力: 不均一な排出を防ぐためにバランスが取れています。Upmold Limited 。

排出距離はどの部品でも同じです。.間違い

排出距離は、部品のサイズ、形状、およびドラフト角度によって異なります。.

効果的な排出には適切なドラフト角度が不可欠です。.真実

ドラフト角度により部品のスムーズなリリースが可能になり、固着や損傷のリスクが軽減されます。.

排出システムを選択する際の重要な要素は何ですか?

適切な排出システムの選択は、部品の品質、金型の寿命、生産効率に影響を与えるいくつかの要因によって決まります。.

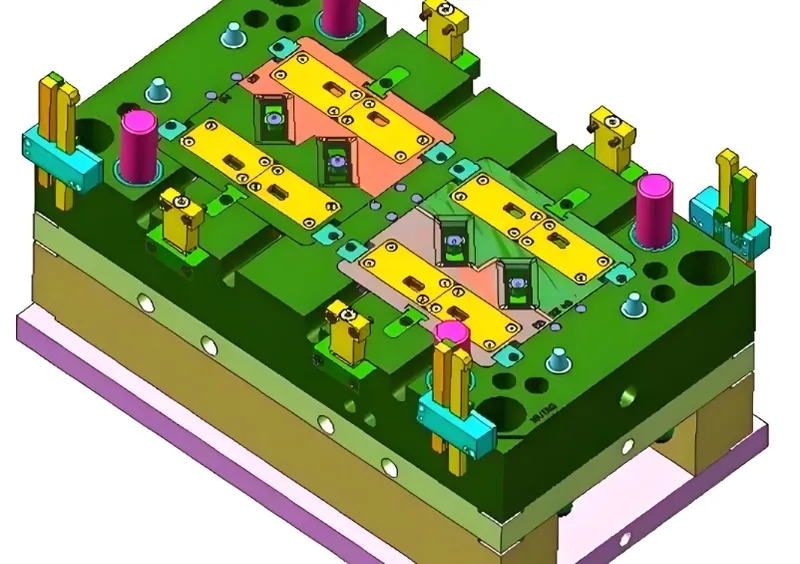

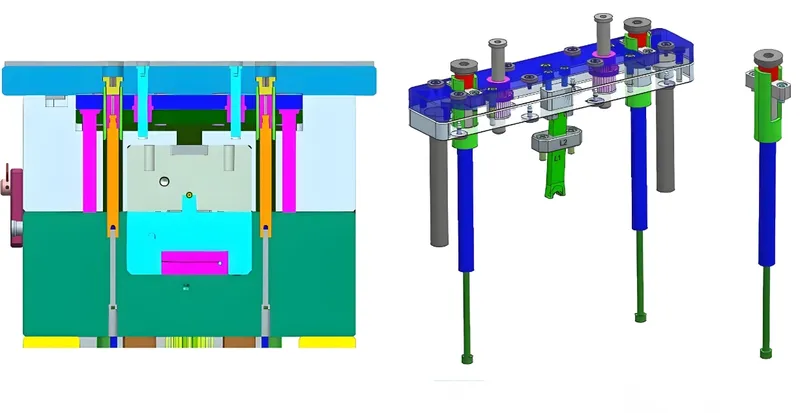

主な要因には、部品の形状7 、材料特性、金型の複雑さ、生産量8、これらによって最も適切な排出機構が決まります。

部品の形状

平らな表面を持つ単純な部品にはピンなどの基本的なシステムを使用できますが、アンダーカットのある複雑な形状にはリフターやストリッパーが必要です。.

材料特性

収縮率の高い材料 (ポリプロピレンなど) には強力な排出が必要になる場合がありますが、脆い材料 (ABS など) には空気排出のような穏やかなシステムが必要です。.

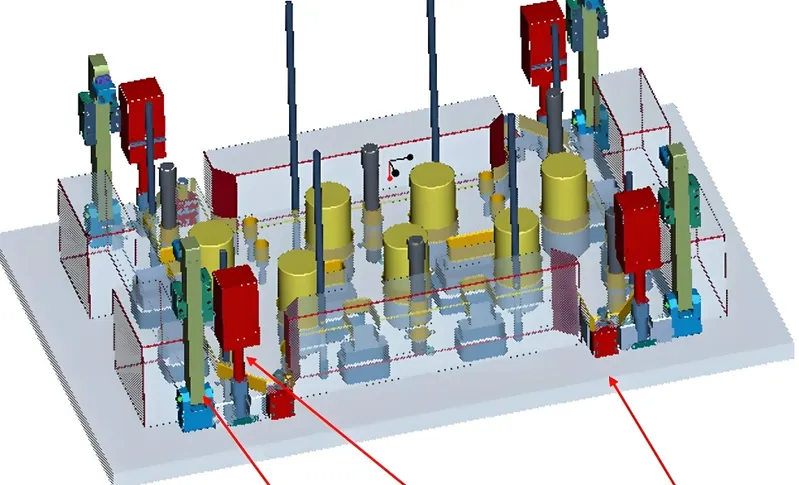

金型の複雑さ

多数個取り金型や複雑な設計の金型では、不均一な力の分散を防ぐためにバランスのとれた排出システムが必要です。.

生産量

大量生産の場合は油圧排出などの耐久性の高いシステムが適している一方、少量生産の場合はよりシンプルでコスト効率の高いオプションを使用できます。.

部品の形状は、排出システムを選択する際の唯一の要素です。.間違い

材料特性、金型の複雑さ、生産量も重要ですが、重要な役割を果たします。.

収縮率の高い材料には、より強力な排出システムが必要です。.真実

ポリプロピレンのような材料はくっつきやすいため、より強力な排出機構が必要になります。.

さまざまな排出システムの用途は何ですか?

排出システムは特定の業界や部品の種類に合わせて調整されており、最適なパフォーマンスと部品の品質を保証します。.

排出システムは自動車[^91]、消費財、医療機器9 、産業用途で使用されており、それぞれ効率的な部品除去のための特定のメカニズムが必要です。

自動車産業

複雑な形状の場合、ダッシュボードやトリム部品などの部品を損傷なく取り外すには、ストリッパーやリフターを使用して精密に取り外す必要があります。.

消費財

容器や蓋などの単純な部品には通常、エジェクタピンが使用されますが、薄壁の部品では変形を防ぐために空気排出が役立ちます。.

医療機器

注射器やチューブなどの繊細な部品では、完全性を維持し汚染を防ぐために、空気排出または穏やかなピン システムが適しています。.

産業用部品

機械ハウジングのような大型または重い部品では、十分な力と制御を得るために油圧による排出が必要になることがよくあります。.

空気噴出は医療業界でのみ使用されます。.間違い

医療用途では一般的ですが、空気排出は他の業界でも繊細な部品や薄壁部品の加工に使用されます。.

大型の工業部品には油圧による排出が必要です。.真実

油圧システムは、大型で重い部品を損傷なく取り出すために必要なパワーを提供します。.

機械式排出システムと非機械式排出システムの違いは何ですか?

排出システムは、機械式と非機械式に分類でき、それぞれに異なる利点と用途があります。.

機械システム(ピン、ブレード)は物理的な力を使用しますが、非機械システム(空気、油圧)は圧力または流体力を使用し、部品のニーズに応じてさまざまな利点を提供します。.

機械的排出

-

例: ピン、ブレード、スリーブ、ストリッパー。

-

利点: シンプル、コスト効率が高く、メンテナンスが簡単。

-

デメリット:跡が残る場合があり、デリケートな部分には適さない場合があります。

非機械的排出

-

例:空気排出、油圧排出。

-

利点: 部品に優しく、複雑な部品や大型部品に適しています。

-

デメリット: コストが高く、セットアップが複雑です。

機械式排出システムはその単純さゆえに常に好まれます。.間違い

機械システムはシンプルですが、すべての部品、特に繊細な部品や複雑な部品には適さない場合があります。.

非機械システムは、さまざまな部品タイプに対してより汎用性があります。.真実

空気または油圧による排出などのシステムは、より広範囲の部品形状と材料を処理できます。.

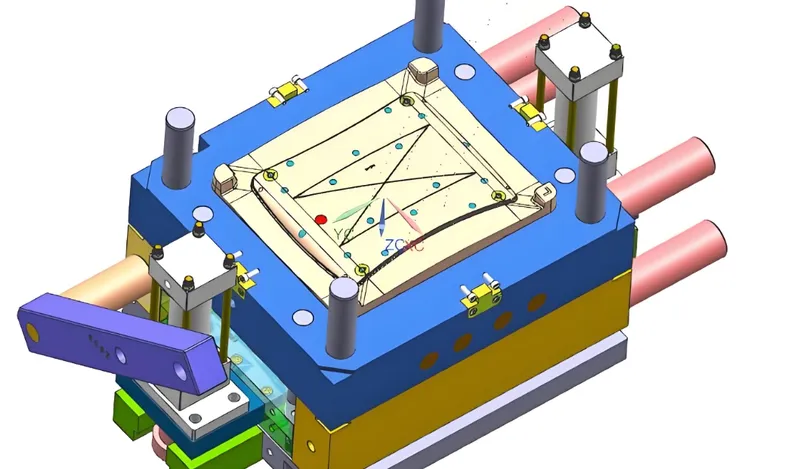

効果的な排出システムをどのように設計しますか?

効果的な排出システムを設計するには、スムーズな操作と部品の品質を確保するために、部品と金型の特性を慎重に考慮する必要があります。.

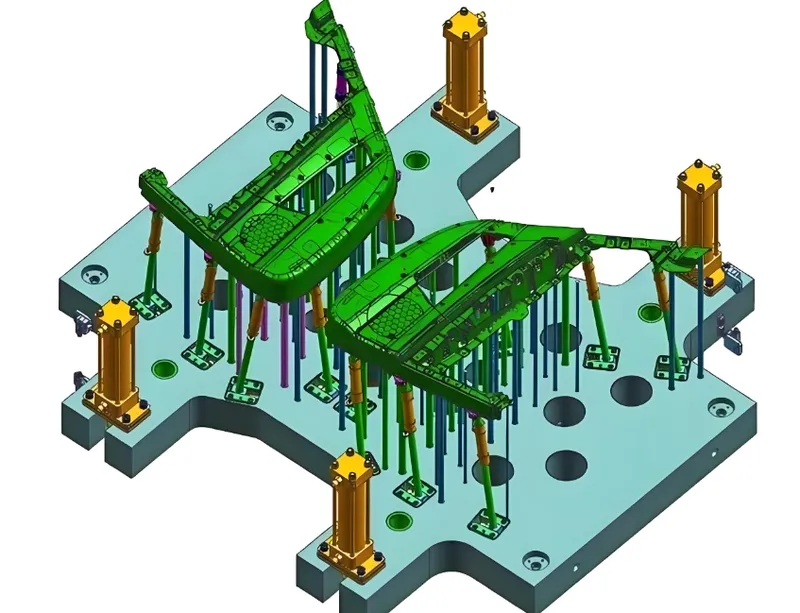

効果的な排出システムは、ドラフト角度や排出器の配置などの主要な設計要素により、力の分散をバランスさせ、部品の損傷を最小限に抑え、材料特性に対応します。.

抜き勾配角度

部品のスムーズなリリースを容易にするために、各側面に 1 ~ 2° のドラフト角度を組み込みます。.

エジェクタの配置

跡や変形を避けるために、目に見えない表面または壁の厚さが十分にある領域にエジェクタを配置します。.

バランス排出

特に多数個取り金型の場合、傾きや不均一な取り出しを防ぐために、力を均等に分散させます。.

重要な考慮事項

材料の収縮と接着特性を考慮して、適切な排出力と機構を選択します。.

金型設計ではドラフト角度はオプションです。.間違い

ドラフト角度は、スムーズな排出と部品の固着や損傷の防止に不可欠です。.

エジェクタの配置は部品の美観と機能性に影響します。.真実

適切な配置により、目に見える跡が最小限に抑えられ、部品の構造的完全性が確保されます。.

排出システムを選択するための実用的なツールは何ですか?

チェックリストや意思決定ツリーなどの実用的なツールは、選択プロセスをガイドし、すべての重要な要素が考慮されるようにします。.

設計チェックリストと意思決定ツリーを使用して、部品の形状、材料、および製造ニーズを評価し、適切な排出システムを選択します。.

デザインチェックリスト

-

適切なドラフト角度(片側あたり 1 ~ 2°)を確保します。.

-

部品の形状と潜在的な問題箇所を考慮します。.

-

エジェクタピンのサイズと位置を最適化して、跡を最小限に抑えます。.

-

アンダーカットにはリフターまたは折りたたみ式コアを使用します。.

-

不均一な力が生じないように排出システムのバランスをとります。.

-

材料の収縮と接着特性を考慮します。.

決定木

-

その部分は平面でシンプルですか?

- はい → エジェクタピンを使用します。.

- いいえ→続行します。.

-

部品にはアンダーカットや複雑な形状がありますか?

- はい → リフターまたはストリッパーを使用します。.

- いいえ→続行します。.

-

部品は大きいですか、重いですか?

- はい → 油圧式排出を検討してください。.

- いいえ→続行します。.

-

その部品はデリケートだったり、くっつきやすいものですか?

- はい → 空気排出またはテクスチャ加工された表面を使用します。.

- いいえ → 標準のピンまたはブレードを使用します。.

意思決定ツリーにより、排出システムの選択プロセスが簡素化されます。.真実

重要な要素を評価し、最も適切なシステムを選択するための構造化されたアプローチを提供します。.

経験豊富な金型設計者にはチェックリストは不要です。.間違い

経験豊富なデザイナーであっても、重要な詳細を見落とさないようにするためのチェックリストは役立ちます。.

排出システムは、金型設計と部品の品質に影響を与える広範なテクノロジ ネットワークの一部です。.

関連技術には、金型設計、材料選択、冷却システム、通気、表面処理などがあり、すべてが排出効率に影響します。.

上流のテクノロジー

-

金型設計: 適切なキャビティとコアの設計により、排出システムとの互換性が確保されます。

-

材料の選択: 適切な収縮特性と接着特性を持つ材料を選択します。

-

機械の選択: 排出システムの要件をサポートする必要があります。

ダウンストリームテクノロジー

-

部品仕上げ: 排出マークを除去するためにトリミングまたは研磨します。

-

組み立て: 排出された部品が欠陥なく組み立てられる状態であることを確認します。

-

品質管理: マークや変形などの排出関連の問題を検査します。

関連技術

-

冷却システム: 適切な冷却により、固着や反りが減少します。

-

通気孔:焼け跡を防ぎ、スムーズな排出を促します。

-

表面処理: テクスチャリングまたはコーティングにより接着力が低下します。Natech Plastics 。

冷却システムは射出には影響しません。.間違い

効果的な冷却により部品の収縮と固着が軽減され、取り出しが容易になります。.

表面処理により排出効率を高めることができます。.真実

テクスチャ加工またはコーティングされた表面は接着力を低減し、部品の取り外しを容易にします。.

結論

金型に最適なエジェクションシステムを選択することは、部品の品質、金型寿命、そして生産効率を最適化する上で非常に重要です。エジェクションシステムの種類、用途、そして技術的側面を理解し、チェックリストや意思決定ツリーなどの実用的なツールを活用することで、お客様固有のニーズに合わせた情報に基づいた選択を行うことができます。システムが期待通りに機能することを確認するために、必ず設計の試作とテストを実施してください。.

-

射出成形における効率と製品品質の向上に役立つベストプラクティスをご紹介します。このリソースは貴重なガイダンスとなります。. ↩

-

射出成形における金型キャビティの機能について学習し、プロセスとその効率についての理解を深めます。. ↩

-

成形プロセスを最適化して生産の効率と品質を向上させるベスト プラクティスについて説明します。. ↩

-

射出成形における生産効率と部品の品質を最適化するには、排出システムを理解することが重要です。. ↩

-

製造プロセスで単純な部品を効果的かつ損傷なく取り外すために、エジェクタ ピンについて学習します。. ↩

-

繊細な部品の空気排出の利点を検討し、排出プロセス中に接触による損傷が発生しないようにします。. ↩

-

部品の形状が排出機構に与える影響を調査することで、より適切な設計上の決定と製品成果の向上につながります。. ↩

-

生産量と排出システムの関係を理解することで、製造プロセスとコスト効率を最適化できます。. ↩

-

安全性と有効性にとって極めて重要な、繊細な医療部品の完全性を維持する特殊な排出方法について学びます。. ↩