噴射部品に小さな体重の変化がどれほど影響するかについて考えたことがありますか?

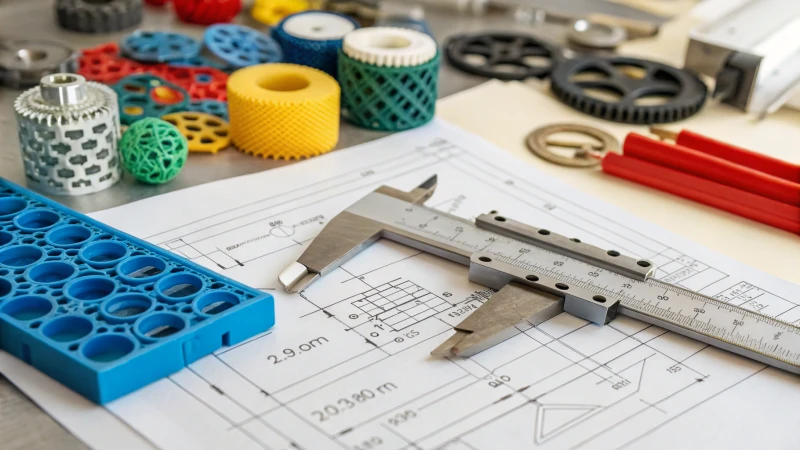

射出成形の部品重量を減らすには、設計の変更を採用し、軽量の材料を選択し、壁の厚さを減らし、噴射設定の調整などのプロセスを最適化し、強度や機能を損なうことなく体重を減らすことを保証します。

私が最初にパーツを軽くする方法を探求し始めたとき、私はイノベーションの可能性に驚いた。それは、各移動がコストの節約とパフォーマンスの向上につながる可能性のあるパズルをつなぎ合わせるようなものです。これらの戦略のそれぞれがプロジェクトに合わせて調整される方法をさらに深く掘り下げましょう。金銭的利益だけでなく、製品の効率と持続可能性の向上も提供します。中空の構造または強化されたrib骨でデザインを再考することにより、強度を損なうことなく、より少ない材料を使用できます。同様に、さまざまな材料を実験することで、軽量でありながら耐久性のある部分の可能性の世界を開くことができます。

壁の厚さを減らすと、噴射部の体重が減少します。真実

より薄い壁はより少ない材料を必要とするため、全体的な重量を減らします。

より重い材料を使用すると、注入型部品の体重を減らすことができます。間違い

より重い材料は、部品の重量を増やし、それを減らすのではありません。

設計最適化はどのようにして体重減少につながることができますか?

あなたのデザインを微調整することで、どのように活力を失うことなく体重を減らすことができるのか疑問に思ったことはありませんか?

設計の最適化は、壁の厚さを調整し、中空の構造を使用し、リブとボスのデザインを精製することにより重量を減らし、機能を維持しながら材料の使用を最小限に抑えます。

私が最初にデザインの世界に挑戦したとき、私はすぐにすべてのグラムが重要であることを知りました。軽量のラップトップであろうとなめらかなスマートフォンを作成するかどうかにかかわらず、デザイン最適化はゲームチェンジャーです。

壁の厚さの減少

壁の厚さを減らすことは、体重を減らす効果的な方法です。部品設計を分析することにより、薄化の領域を特定できます。箱を手に持っていると想像してみてください。レンガのように感じたくないでしょうよね?壁を戦略的に薄くすることで、重さなしで耐久性を維持します。有限要素分析1などのツールを使用して、壁の薄化によるパフォーマンスの変化を予測します。これにより、材料の使用を削減しながら、機械的な完全性が損なわれないようになります。

中空構造を組み込む

固体部品の代わりに中空構造に切り替えると、大幅な重量節約が得られます。それは、重いコアを切り取り、強くて美しい殻を残しているようなものです。ガス支援射出成形技術は、窒素が注入されて中空のコアを形成する場所で使用できます。効果的な減量のために、ガス支援射出成形2の詳細をご覧ください

リブとボスのデザインを最適化します

詳細の悪魔は言います。 rib骨とボスをデザインすると、余分なバルクなしで部品の強度を与えることにより、体重減少に効率的に役立ちます。適切に設計されたrib骨は、構造を効率的にサポートし、より薄い壁を可能にします。

| デザイン要素 | 最適な厚さ |

|---|---|

| リブ | 壁の厚さの40-60% |

| ボス | 最小ですが機能的です |

rib骨の厚さは、基部の壁の厚さの40〜60%の厚さを確保します。

軽量材料の選択

材料の選択は重量に大きな影響を与えます。適切な材料はすべての違いを生むことができます。可能であれば、ポリエチレンやポリプロピレンなどの密度が低い材料を選択してください。夜も昼もそうです!高度なポリマーブレンドの探索は、ランニングシューズの完璧なペアを見つけることに似ています。

微小細胞の発泡プラスチックなどの充填された材料は、いくつかの機械的特性を維持しながら、細胞構造を介した密度を大幅に減少させることにより、別の経路を提供します。

プロセス最適化手法

それはあなたが作るものだけでなく、あなたがそれをどのように作るかについてです。注入パラメーターの最適化 - 速度、圧力、温度 - は、私のプロセスでは、より少ない材料でカビの充填効率を高めるために重要でした。改善されたカビ換気により、閉じ込められた空気が逃げることにより、廃棄物なしでプラスチックの最後のすべてのビットが完全に所定の位置にフィットすることが保証されます。

これらの戦略はそれぞれ、私のベルトの中のツールになり、軽いだけでなく賢いデザインを作成するのに役立ちました。

壁の厚さを減らすと、重量が減少します。真実

薄い壁はより少ない材料を使用し、全体的な重量を減らします。

中空構造は部分重量を増加させます。間違い

中空の構造は、より少ない材料を使用することにより、重量を減少させます。

材料の選択は部品の重量にどのような影響を与えますか?

軽量部品の設計に関しては、適切な素材を選択することは、レシピに最適な成分を選ぶようなものです。それはバランスに関するものです。

材料の選択は、低密度の材料を選択し、微小細胞フォームなどの塗りつぶされたプラスチックを利用し、設計機能を最適化することにより、部分重量に影響を与え、構造の完全性を維持しながら大幅な体重減少につながります。

材料選択における設計最適化

材料の選択は、子供の頃に解決するために使用したパズルのように感じます。スペースを無駄にすることなく、すべてのピースが完全に適合するようにしようとします。同様に、部品を設計するとき、私はしばしば壁の厚さ3の可能性を分析して、材料の使用を最小限に抑えながら強度を維持します。たとえば、ガス支援射出成形などの技術を使用して中空構造を実験すると、機能を失うことなく材料の使用を削減することができます。

軽量の素材

適切な軽量素材を選択すると、適切なハイキングギアを選ぶことを思い出させます。特に密度が大きな関心事である場合、ポリエチレン4がよくありますこれらの材料は、すべてのグラムが重要なアプリケーションでの私の頼りになりました。

| 材質の種類 | 密度 (g/cm3) | 応用例 |

|---|---|---|

| ポリエチレン ( PE ) | 0.91-0.97 | 包装・容器 |

| ポリプロピレン( PP ) | 0.89-0.92 | 自動車部品 |

減量のための充填材料

かつて、子供時代のプロジェクトをいじくりながら、エアポケットを追加すると、構造が軽量でありながら驚くほど頑丈であることがわかりました。、製造で微小細胞フォーム5のような塗りつぶされたプラスチックを使用するときに思い浮かびます統合された発泡プロセスのおかげで、強度を維持しながら体重を減らします。

プロセスの最適化

完璧な噴射パラメーターを見つけることは、ギターのチューニングに少し似ています。その完璧なサウンド、またはこの場合、最小限の材料で最適な充填を得るのにちょうどいい微調整を行います。これらのパラメーターを調整し、カビベント6、材料を過剰に使用せずに欠陥を防ぎ、品質を確保することができます。

私が調査した戦略は、機能を犠牲にすることなく、より軽い部分を達成する上で材料選択がどのように基本的であるかを強調しています。傑作を作成するようなものです。選択肢と調整は、最終製品のパフォーマンスと持続可能性に貢献します。

減量のための追加の戦略

リブとボスのデザインの最適化は、エンジニアリングを補完する芸術形式のように感じます。適切なrib骨設計は、構造的なサポートを提供し、完全性を維持しながら壁の厚さの減少を可能にします。このアプローチにより、より少ない材料を使用しながら、部品が堅牢なままであることが保証されます。

より多くの洞察については、リブの設計ガイドライン7は非常に価値があり、小さな調整でさえ大幅な物質的節約につながることができることを明らかにします。

ポリエチレンはポリプロピレンよりも密度が低い。間違い

ポリエチレンの密度範囲(0.91-0.97)は、ポリプロピレン(0.89-0.92)と重複しています。

ガス支援射出成形は、材料の使用を減らします。真実

このプロセスは、材料の使用を削減し、中空構造を作成します。

プロセスの最適化はどのようにして軽い部品につながることができますか?

合理化プロセスが、どのようにして製造を文字通りより軽くすることができるのか疑問に思ったことはありませんか?テクニックを最適化するだけでなく、効率を高めるだけでなく、作成した部品の重量をトリミングする方法について説明します。

プロセスの最適化は、設計効率を改善し、最適な材料を選択し、噴射パラメーターを調整し、構造の完全性を損なうことなく材料の使用を削減することにより、より軽い部品になります。

設計効率

私が最初に金型デザインの世界で始めたとき、私はすぐに、体重を減らす最もインパクトのある方法の1つは設計の最適化。これを想像してみてください:あなたは羽毛の光のスマートフォンケースを持っていますが、それでも岩のように頑丈です。それはどうですか?それはすべて、壁の厚さを減らし、中空の構造を使用することから始まります。これは、重量を劇的に減らすことができます。

有限要素分析8を部品の壁の厚さを微調整したプロジェクトを覚えています私たちは、不要な材料を剃っている間、日常の使用に十分な部分を強く保つことができました。この手法により、設計を変更しても、機能に妥協しないことが保証されます。

| デザインテクニック | 利点 |

|---|---|

| 壁の厚さの減少 | より少ない材料は、強度を維持します |

| 中空構造 | 軽量、フォームを保持します |

| rib骨とボスの最適化 | 材料を減らし、強度を追加します |

リブとボスのデザインは、材料の使用を削減するための別の手段を提供します。これらの機能はサポートを提供し、強さを犠牲にすることなく薄い壁を可能にします。

材料の選択

適切な素材を選択することは、レシピに最適な材料を選ぶようなものです。軽量材料を選択します。ポリプロピレンは、密度が低いが、より重いカウンターパートと同様に機能します。私はかつて微小細胞の発泡プラスチック9が、それはゲームチェンジャーでした。これらの材料は機械的特性を維持しながら、重量を大幅に削減します。

| 材質の種類 | 特徴的な利点 |

|---|---|

| 軽量ポリマー | 低密度、同様のパフォーマンス |

| 充填された材料 | プロパティを維持し、より少ない材料を維持します |

これらの選択は、単にパーツを軽くするだけでなく、より賢くすることを保証するのに役立ちます。

射出パラメータの調整

注入パラメーターを調整することは、プロセスにおけるもう1つの重要なステップです。速度、圧力、温度を調整することにより、最小限の廃棄物で金型が効率的に満たされるようにします。これらの要素を正しく管理することで、過剰な注射の必要性を大幅に減らすことができ、品質を損なうことなくパーツを軽くすることができました。

カビの通気を忘れないでください。注射中に閉じ込められた空気を取り除くために不可欠です。適切な通気孔とは、適切な量の材料を使用し、廃棄物と体重を減らすことを意味します。

これらの戦略に焦点を当てること(設計効率、適切な材料の選択、パラメーターの調整)に焦点を当てることにより、メーカーが強力で機能的な軽量コンポーネントを生産する方法を直接見ました。射出成形技術10に興味がある人のために、探索することはたくさんあります。

壁の厚さを減らすことは、常に部分強度を損ないます。間違い

有限要素解析により、壁の削減により部分機能が維持されます。

軽量ポリマーは、密度の高いプラスチックよりも密度が低いです。真実

軽量ポリマーは、密度の高いプラスチックとは異なり、パフォーマンスを損なうことなく体重を減らします。

部分体重を減らすための持続可能性の利点はありますか?

製造業の部分体重を減らすことが、持続可能性のためのゲームチェンジャーである可能性があることに初めて気付いたときのことを覚えています。それは、惑星を救うのに役立つ秘密の超大国を明らかにするようなものでした。

製造における部分重量を削減することは、材料とエネルギーの使用を削減し、輸送排出を減らし、最終的に環境フットプリントを削減することにより、持続可能性を向上させます。

材料の効率と保全

私が最初に部分的な体重を減らすことの影響を探り始めたとき、私は、一見シンプルなものがこのような重要な材料効率につながることに驚いた。すべてのグラムが重要な部品を設計することを想像してください。設計最適化11や壁の厚さ削減12などのテクニックを通じて、材料の消費量を大幅に低下させることができることがわかりました。これは、コストの削減に役立つだけでなく、惑星の貴重な天然資源を節約するのにも役立ちます。私たちが材料の使用量を大幅にトリミングすることができたプロジェクトに取り組んだことを覚えています。

生産時のエネルギー節約

また、軽量部品が生成するエネルギーが少ないことも発見しました。軽量材料13を使用して注入パラメーターを最適化すると、成形と形成プロセスに必要なエネルギーを劇的に減らすことができます。私のプロジェクトの1つでは、これらのパラメーターを微調整することで、楽器を調整するように感じました。正確な精度が必要でしたが、完成すると、調和のとれたエネルギー節約と温室効果ガスの排出量が顕著に減少しました。

| 最適化手法 | 持続可能性の利点 |

|---|---|

| 壁の厚さの減少 | 材料の保全、低エネルギー使用 |

| 中空構造 | 材料の使用量が減り、冷却要件が減少しました |

| リブとボスのデザイン | 材料効率、構造的完全性 |

輸送排出量の削減

私にとって最も目を見張るような瞬間の1つは、輸送コストと排出量の削減により軽いコンポーネントがどのようにつながるかを理解することでした。私のプロジェクトが一部のものであるグローバルサプライチェーンについて考えると、体重が少ないことは燃料消費量が少なく、炭素排出量が少ないことを意味することは明らかです。この実現は、当社の二酸化炭素排出量にプラスの影響を与えたときに家に帰りました。

製品のライフサイクルと終末期の影響を強化します

最後に、部品の重量を減らすことだけでなく、製造プロセスだけではありません。製品のライフサイクル全体を強化することです。軽量コンポーネントが、より長い寿命を備えたより耐久性のある製品を頻繁に引き起こすことが多いことに気付きました。さらに、循環とリサイクルが容易になり、循環経済の慣行と完全に一致しています。ある例では、より軽い部品を組み込んだ製品の再設計により、ユーザーの満足度が向上し、製品の寿命が延長されました。これは、私と顧客の両方が笑顔になった結果です。

これらの要因を考慮すると、軽量化戦略を採用することは、お金を節約することだけでなく、効率的な生産を達成しながら持続可能な未来に貢献することであることは明らかです。

部品重量を減らすと、天然資源が節約されます。真実

材料の使用量が少ないほど、原材料の保存につながります。

軽い部品は輸送排出量を増やします。間違い

軽量部品は燃料消費量を減らし、排出量を削減します。

結論

射出成形における部分重量を減らすための効果的な戦略には、設計の最適化、軽量の材料選択、および材料の使用を最小限に抑えながら性能を向上させるプロセスの改良が含まれます。

-

有限要素分析が壁の厚さを減らしてパフォーマンスの変化を予測する方法を発見してください。 ↩

-

中空の構造を作成する際のガス支援射出成形の利点を理解します。 ↩

-

壁の厚さを最適化するための戦略を発見し、強度を維持しながら材料の使用量を減らします。 ↩

-

これらの軽量の材料が、さまざまな業界で部分的な重量を減らすために好まれる理由を学びましょう。 ↩

-

機械的特性を維持しながら、微小細胞フォームが密度を低下させる方法を調べてください。 ↩

-

カビの換気技術を強化することで、注入欠陥を防ぎ、材料の無駄を減らすことができる方法を調べてください。 ↩

-

材料の使用を最小限に抑えながら、最適化されたrib骨設計が構造サポートにどのように貢献するかを明らかにします。 ↩

-

設計を変更するときに、有限要素分析がパフォーマンスのパフォーマンスの変化を予測する方法を発見してください。 ↩

-

微小細胞の発泡プラスチックと、特性を維持しながら部分重量を減らす上でのその役割について学びます。 ↩

-

軽い部品のプロセス最適化を強化するさまざまな射出成形技術を探索します。 ↩

-

設計の最適化が材料の効率と持続可能性の改善にどのようにつながるかを探ります。 ↩

-

製品設計における壁の厚さを減らすことの持続可能性の利点について学びます。 ↩

-

軽量材料を使用することで、生産における持続可能性がどのように向上するかを発見してください。 ↩

-

噴射パラメータを調整することで、大幅なエネルギー節約につながる方法を理解してください。 ↩