プラスチックの部分が型で形をとるのを見たのを初めて覚えています。それは魔法を見ているようなものでした。

薄壁の射出成形は、厚壁の成形よりも高い圧力と速い冷却を必要とし、生産速度、材料の選択、および部分品質に影響を与え、エレクトロニクスなどの産業で設計と製造を最適化するために重要です。

射出成形中の薄い壁と厚い壁の間のニュアンスは、私たちの仕事のすべての違いを生むことができます。これらの複雑さをナビゲートすることは、私のキャリアで挑戦的でやりがいのあるものでした。薄い壁は、圧力と速度でより精度を必要とします。速い列車に乗ろうとするようなものです。一方、厚い壁はもう少し余裕を与えますが、災難を避けるために冷却されることを保証するなど、独自の課題を備えています。デザインのスケッチをジャグリングしている場合でも、オンザフライ調整を行う場合でも、これらの区別を理解することは、これらの完璧なプラスチックコンポーネントを実現するための鍵です。

薄壁成形には、厚壁の成形よりも高い圧力が必要です。真実

薄い壁は、カビをすばやく満たすためにより高い圧力を必要とし、品質を確保します。

太い壁の部品は、射出成形の薄い壁部品よりも速く涼しくなります。間違い

厚い壁は熱をより長く保持し、冷却時間が遅くなります。

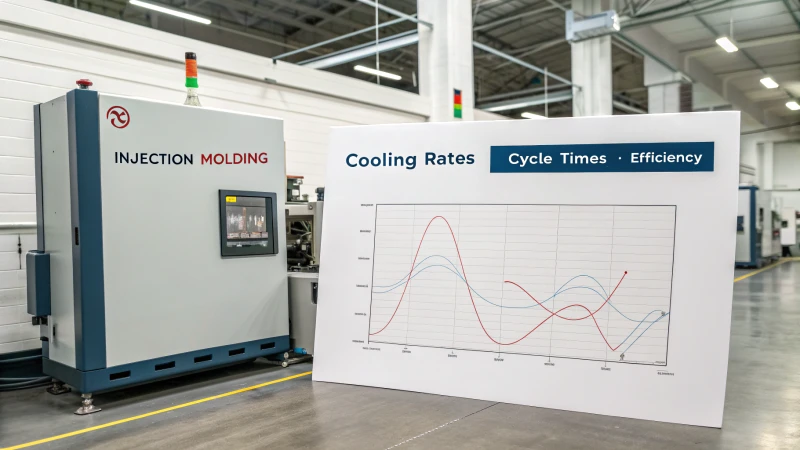

壁の厚さは、射出成形の冷却速度にどのように影響しますか?

射出成形中の壁の厚さがどのようにあなたのデザインを作ったり壊したりできるのか疑問に思ったことはありませんか?

射出成形では、壁の厚さが冷却速度に影響します。壁の厚さは冷却時間とサイクル時間を延ばしますが、壁はより速く涼しくなり、効率が向上しますが、構造の完全性を損なう可能性があります。

冷却率の背後にある科学

ホットコーヒーを一杯飲み込もうとしていると想像してみてください。マグカップが厚くなればなるほど、冷やすのに時間がかかりますよね?同じ原理が射出成形1 。私が最初に型の作業を始めたとき、私はすぐに、カビの壁の厚さがマグカップのようなものであることに気づきました。厚い壁は、金型が熱を長く保持し、それらの冷却期間を伸ばし、生産サイクルに時間を追加することを意味します。

壁の厚さのバランスをとる

壁の厚さと冷却速度の間のスイートスポットを見つけることは、完璧なコーヒー温度を見つけようとするようなものです。金型を毎日デザインする私のような人々にとって、品質を犠牲にすることなく生産を最適化するためにこのバランスをとることが不可欠です。

これがこのバランスを視覚化するのに役立つテーブルです。

| 肉厚(mm) | 冷却時間(秒) | 品質への影響 |

|---|---|---|

| <2 | <10 | 潜在的な反り問題 |

| 2-4 | 10-20 | 最適なバランス |

| >4 | >20 | 延長サイクル時間 |

薄い壁はより速く涼しく、生産を加速します。しかし、注意してください - あまりにも薄くなり、あなたはゆがんだ製品になってしまうかもしれません。私はそれが起こるのを見て、私を信頼しています、それはきれいではありません。

重要な考慮事項

すべてのプラスチックが平等に作成されるわけではないという難しい方法を学びました。選択した材料の種類は、壁の厚さが冷却速度にどのように影響するかを劇的に影響する可能性があります。例えば:

- ポリプロピレン(PP):熱伝導率が高いため、薄い壁に適しています。

- アクリロニトリルブタジエンスチレン(ABS):欠陥を防ぐために壁の厚さを慎重に考慮する必要があります。

これらのニュアンスを理解することで、デザインの決定を下すか、または破ることができます。マテリアルプロパティ2でリソースをチェックすることは常に良い考えです。

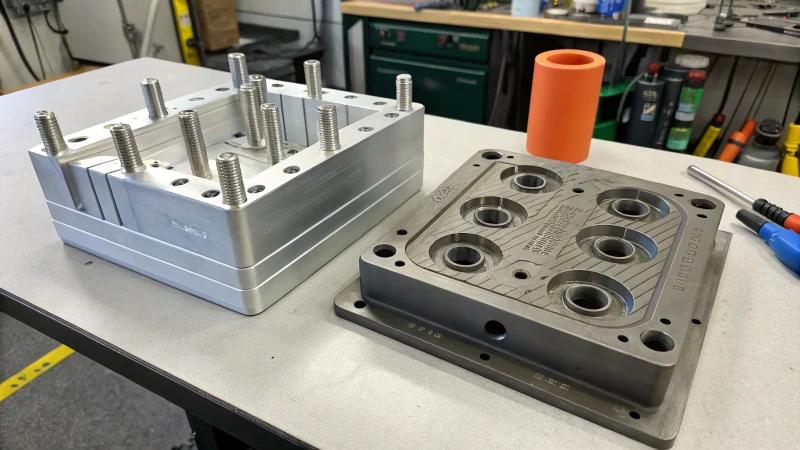

金型設計の最適化

私の経験では、金型のデザインを微調整することに関して、シミュレーションソフトウェアの効率に勝るものはありません。物理カビの作成に飛び込む前に、私は常に金型フロー分析ツール3を。彼らは、冷却時間を予測し、事前に必要な調整を行うためのクリスタルボールのようなものです。

これらのツールを活用すると、リソースを節約するだけでなく、異なる壁の厚さが全体的なパフォーマンスにどのように影響するかについての洞察も提供します。これらの戦略を導入することで、よりスムーズな生産サイクルと一流の製品品質を確保できます。

これらのダイナミクスを理解することで、ワークフローを強化し、時の試練と効率性に耐えるデザインを提供することができました。

カビの厚い壁は冷却時間を増加させます。真実

厚い壁はより多くの熱を保持し、より長い冷却期間が必要です。

ポリプロピレンは、薄壁の型に適していません。間違い

ポリプロピレンは熱伝導率が高く、適切です。

薄壁と厚壁の成形のための重要な考慮事項は何ですか?

私が最初に金型の設計を始めたとき、私は薄壁と厚い壁の成形でどのように重要な材料の選択ができるかを知りませんでした。それは、私がすべての適切な材料を持っているかどうかを知らずにケーキを焼こうとするようなものでした。

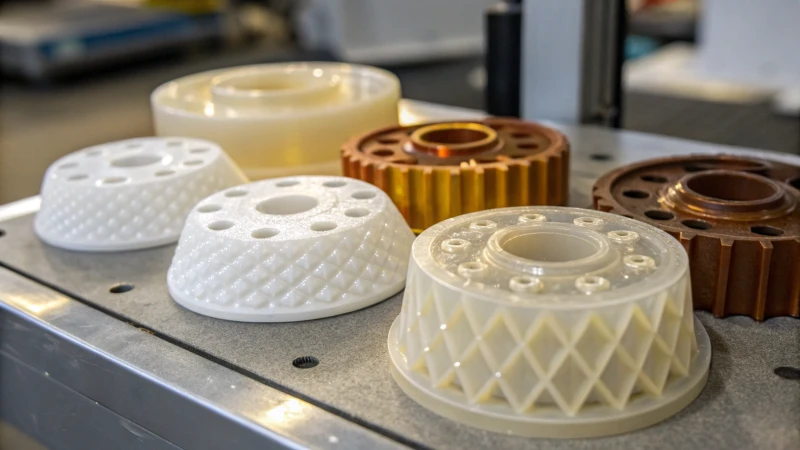

薄壁および太い壁の成形に関する材料の考慮事項には、熱伝導率、収縮率、溶融流の指数が含まれます。適切な材料の選択は、ワーピングなどの欠陥を防ぎ、成形部品の最適な性能を保証します。

壁の厚さを理解する

薄い壁と太い壁の両方を含むプロジェクトに初めて取り組んだのを覚えています。急な学習曲線でした!射出成形では、壁の厚さは、部品がどれほど頑丈であるかだけでなく、どれだけ効率的に生成できるかを決定する上で大きな役割を果たします。薄壁成形は通常、1 mm未満のセクションを指しますが、厚い壁の成形には通常、4 mmを超える部品が含まれます。

| 壁の種類 | 厚さの範囲 | 主要なプロパティ |

|---|---|---|

| 薄壁 | <1 mm | 高いメルトフロー |

| 太い壁 | > 4 mm | 低い収縮 |

材料特性

熱伝導率

熱伝導率が高い材料は、薄壁用途での熱をすばやく消散させるのに最適であることがわかりました。一方、厚い壁の部品を操作する場合、導電率が中程度の材料を維持する方が良いでしょう。

収縮率

収縮率は、適切に説明されていない場合、真の頭痛になる可能性があります。薄壁部品の場合、最小限の収縮のある材料を使用すると、すべてが適切に適合することが保証されます。厚い壁については、ポストモールドの収縮を注意深く検討することが反りを防ぐために重要であるという難しい方法を学びました。洞察については、注意深い検討を検討することを検討してください

メルトフローインデックス(MFI)

高MFI材料は、最も複雑な詳細をすばやく満たすため、薄壁モールディングのための私の頼りになります。太い壁の用途では、金型全体に一貫した圧力を確保するために、より低いMFIを選択します。

材料選択のヒント

- 薄壁の場合、私はしばしばポリカーボネートまたはABSを優れたフロー特性のために選択します。

- 太い壁を扱うとき、ナイロンまたはポリプロピレンは、強度と柔軟性の間の大きなバランスを提供します。

欠陥を緩和します

私は、いくつかの重要な要因を調整することを学ぶまで、厚い壁での反りや薄いセクションでの短いショットなどの一般的な欠陥に苦労していました。

- 冷却時間:適切な冷却時間を確保することで、熱散逸も可能になります。

- 注入圧力:これを微調整して、さまざまな壁の厚さにわたって一貫した材料の流れを維持することが重要です。

これらのトピックをより深く掘り下げるために、金型設計戦略5非常に有益です。この知識は、生産の最適化に役立つだけでなく、カビの寿命も拡大します。

薄壁モールディングでは、溶融流量が高い材料を使用しています。真実

溶融流量の高いインデックスにより、材料は複雑な詳細を迅速に満たすことができます。

太い壁の部品には、熱伝導率が高い材料が必要です。間違い

太い壁の部分は、安定性のための中程度の熱伝導率の恩恵を受けます。

注射圧力が薄壁と太い壁の部品間で異なるのはなぜですか?

なぜ注射圧力が薄い壁と厚壁の部品の間で大きく異なるのか疑問に思ったことはありませんか?私は、特に深夜のデザインセッション中にあります。

噴射圧力は、材料の流れと冷却時間の違いにより変化します。壁の薄い部品は、充填に高い圧力を必要としますが、厚壁の部品は欠陥を防ぐために低い圧力を必要とします。

射出圧力に影響を与える要因

射出成形6で働いている年に、私は重要な噴射圧力がどれほど重要かを学びました。充填、梱包、冷却など、あらゆる段階に影響します。薄い壁の部分を想像してください。これらの狭いセクションを埋めるために、急速な材料の流れが必要です。それはより高い圧力が出るところです。しかし、厚い壁の部分では、圧力を高すぎるとクランクすると、ワーピングやボイドの作成を危険にさらします。私を信じてください、私はゆがんだプロトタイプのシェアを持っています。

| 壁の種類 | 圧力要件 | よくある問題 |

|---|---|---|

| 薄壁 | 高い | 充填が不完全 |

| 太い壁 | 低い | 反りとボイド |

薄壁部品の噴射圧力

薄壁コンポーネントは綱渡りのようなものです。彼らは、短いショットや溶接ラインなどの問題を回避するために、噴射圧力を正確に制御する必要があります。複数の要因をジャグリングして圧力を適切に維持し、材料が適切に流れるようにすることを想像してください。私のトリック?ゲートの位置7を最適化します。

太い壁の部品の噴射圧力

太い壁の部品の場合、それは別のゲームです。ここで、私はしばしば、より低い圧力を使用して内部ストレスを軽減します。冷却速度を制御し、金型全体の圧力分布を確保することです。私が最初に始めたとき、私は均一な冷却を実現するために、高度なシミュレーションツール8

金型デザインのベストプラクティス

金型デザインは、プロジェクトを作成または壊すことができます。時間が経つにつれて、さまざまな壁の厚さなどの機能を組み込むことを学び、セクション全体の圧力要件のバランスをとることができました。材料固有のガイドライン9に固執すると、注入プロセス全体で構造的完全性を維持できます。

射出成形の設計の場合、材料の種類、一部の複雑さ、冷却時間などの考慮事項が重要になります。これらの要素を正しくすることで、生産効率10、銀行を壊すことなく部分品質を高めることができます。

これらの側面を掘り下げることにより、壁の厚さの変化が噴射圧力のニーズと全体的な製造結果にどのように影響するかをよりよく予測することができました。この理解により、生産プロセスが合理化され、私が携帯する製品の品質が向上しました。

壁の薄い部品は、より高い噴射圧力が必要です。真実

薄いセクションでは、急速な材料の流れが必要で、より高い圧力が必要です。

太い壁の部品は、反注射圧力を使用して反りを防ぎます。間違い

厚い壁の高い圧力は、反りやボイドなどの欠陥を引き起こす可能性があります。

薄壁部品については、どのような設計ガイドラインに従う必要がありますか?

薄い壁の部分を設計しようとしたことがありますが、すべてのデザインの決定に疑問を呈したことに気付きましたか?

薄壁の部品の場合、壁の厚さの均一な状態を確保し、ドラフト角度を含め、rib骨を使用して補強を防ぎ、噴射成分の反りを防ぎ、完全性を維持します。

均一な肉厚

昨日のように、 Thin-Wall Parts 11を含む最初のプロジェクトを覚えています私はこの洗練されたガジェットのケーシングを念頭に置いていました、そして、賭け金は高いと感じました。一貫した壁の厚さを維持することが私のマントラになりました。それは、冷却を確保し、デザイン全体を捨てる可能性のある厄介なシンクマークやワーピングを避けることでした。完璧なスフレを焼こうとしていると想像してみてください。薄壁のデザインにも同じことが言えます。均一な厚さは、射出成形プロセス中にバランスの取れた流れを達成し、欠陥を最小限に抑えるのに役立つことを学びました。

| 肉厚 | 材質の種類 |

|---|---|

| 0.5〜1.5 mm | ABS |

| 0.7〜2.0 mm | ポリプロピレン |

| 0.8〜2.5 mm | ナイロン |

適切なドラフト角度

ドラフト角度は、私が快適にしなければならなかった別の挑戦でした。以前のデザインの1つで、私は十分な角度を取り入れていませんでした。ただ、頭の上にタイトなセーターを引っ張ろうとするようなものでした。設計に適切なドラフト角度を組み込むことで、表面を損傷することなく、金型から部品を簡単に除去することが容易になります。

典型的なドラフト角度は、使用される材料に応じて0.5〜2度の範囲であり、部品がその形状後のプロダクションを維持することを保証します。

補強のためのrib骨の使用

デザインにリブを追加すると、私の構造にバックボーンを与えるように感じました。壁の厚さを増やすことなく剛性を改善するために、rib骨が私の頼みになりました。リブを初めて使用したのは、スマートフォンのケーシングデザイン12。私は彼らを戦略的に追加のサポートが必要なエリアに配置しました。それは城の壁を強化するようなものでした。

rib骨の高さは、流れの問題を回避するために壁の厚さの3倍未満でなければなりませんが、rib骨の底幅は壁の厚さの約60%でなければなりません。

材料の選択

適切な素材を選択すると、完璧なパートナーを見つけるように感じることができます。それはあなたのニーズに合わせて時間のテストに耐える必要があります。ポリカーボネート(PC)やアクリロニトリルブタジエンスチレン(ABS)などの高流量熱可塑性プラスチックは、壁を薄くできるフロー特性により、信頼できる同盟国になりました。

材料の特性について詳しく調べて、プロジェクトのニーズに合った適合性を判断してください。

ゲート位置の最適化

ゲートの場所を最適化することは、迷路への適切なエントリポイントを見つけるようなものです。カビの空洞の均一な充填を保証し、欠陥を軽減します。シミュレーションソフトウェアのさまざまなゲートの位置を実験することで、私が数えることができるよりも多くの回数を識別することができました。

戦略的なポイントにゲートを配置すると、カビの空洞の均一な充填が保証され、欠陥の可能性が低下します。センターゲーティングまたはエッジゲーティングは、フローパスの最適化に役立つ一般的な戦略です。

表面仕上げに関する考慮事項

表面仕上げは見た目だけではなく、機能性についてもそうです。クライアントが洗練された洗練された外観を望んでいたが、「壊れやすい」と叫ぶことのない機能を必要としていたときにこれを学びました。テクスチャー付き表面はフローラインを隠すことができますが、より高いドラフト角度が必要になる場合がありますが、より滑らかな仕上げでは、ポストポスト後の追加が必要になる場合があります。

さまざまな表面仕上げオプション14、デザインが美的ニーズと機能の両方のニーズを満たすことを保証するのに役立ちました。

均一な壁の厚さは、薄い壁の部分での反りを防ぎます。真実

一貫した壁の厚さは、冷却さえ確実にし、反りを減らします。

rib骨の高さは、壁の厚さに等しくなければなりません。間違い

rib骨の高さは、壁の厚さの3倍未満でなければなりません。

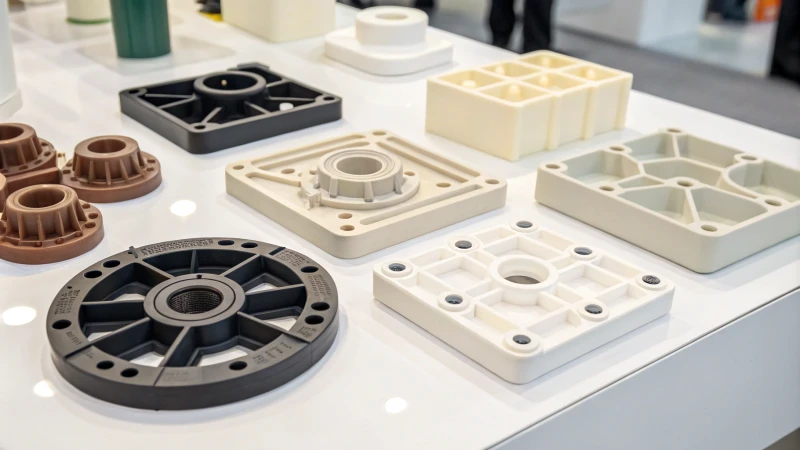

薄壁と太い壁の成形の間で生産速度はどのように異なりますか?

私が最初に射出成形の世界に飛び込んだとき、私はすぐに、薄壁と太い壁の成形の違いを理解することで、多くの時間とリソースを節約できることに気付きました。

薄壁モールディングは、厚い壁の成形と比較して、材料の使用の削減、効率の向上、コストの削減、サイクル時間の短縮により、より速い生産速度を提供します。

薄壁成形特性

薄壁モールディングの最初の経験を覚えています。私はプロセスがどれだけ速く移動したかにwe敬の念を抱いていました。厚さ1 mm未満の壁で部品を作ることを伴う薄壁成形には、金型を迅速に満たすために高速注射と圧力が必要です。ここでの魔法は、冷却時間の短縮です。これにより、生産速度が高まります。

薄壁成形の利点

- サイクル時間の短縮:冷却フェーズ15は、薄い材料が熱を非常に速く消散させるため、印象的に短いです。

- 材料効率:より少ない材料を使用するだけでなく、コストを節約するだけでなく、持続可能性のために少しやっているように感じます。

| 長所 | 短所 |

|---|---|

| サイクルタイムの短縮 | 高圧機器が必要です |

| 物質的な節約 | より高い欠陥率の可能性 |

太い壁の成形特性

一方、太い壁の成形は、私がそれを試したとき、別の獣でした。壁の厚さが1 mmを超えると、材料が冷却するのに時間がかかったため、すべてが遅くなるように見えました。欠陥を避けるために、圧力と速度の慎重な調整が必要でした。

太い壁の成形における課題

- 延長冷却時間:厚い材料がよりゆっくりと冷却され、サイクル時間が延長されることがわかりました。

- 反りの可能性:冷却速度がちょうど適切でない場合、反りまたは構造的な矛盾が醜い頭を育てます。

生産速度の比較

私の経験から、薄壁の成形は、その効率的な冷却プロセスにより、生産速度が高くなります。これは、家電のような大量の軽量コンポーネントを製造する際のゲームチェンジャーです。反対に、厚壁の成形は遅くなる可能性がありますが、耐久性と自動車部品などの構造的完全性を必要とする製品にとって不可欠です。

プロジェクトの特定の要件を評価することが含まれます16 。部品設計、材料の選択、生産量などの要因が重要な役割を果たします。速度、品質、コストのバランスをとることは、操作の成功に劇的に影響を与える可能性があります。これは、長年にわたって困難な方法を学んだことです。

薄壁の成形には、冷却時間が短くなります。真実

薄い材料は急速に熱を放散し、冷却時間を短縮します。

太い壁の成形は、薄壁よりも少ない材料を使用します。間違い

一般に、厚い壁の成形には、厚さが大きいため、より多くの材料が必要です。

薄壁部品の成形における一般的な課題は何ですか?

薄壁部品を成形しようとしたことがありますか?綱渡りのようなものです!

薄壁部品の成形における一般的な課題には、不均一な冷却、材料の流れの問題、ひび割れが含まれます。これらに対処するには、最適化された金型設計、効果的な冷却戦略、適切な材料選択が必要です。

不均一な冷却とその効果

不均一な冷却の問題に初めて遭遇したときにお話ししましょう。私の最初の薄い壁の部分が型から出てくるのを見て、興奮して不安の両方を感じたことを覚えています。しかし、その後、ゆがんだ形に気づいたとき、私の心は沈みました。それは大混乱を引き起こす不均一な冷却の古典的なケースでした。より薄いセクションははるかに速く冷却し、最終製品を歪める反り

冷却チャネル設計17、金型全体に均一な温度分布を確保することの重要性を学びました高度なシミュレーションツールを使用することは私の親友になり、潜在的な問題が発生する前に潜在的な問題を予測できるようになりました。

| 問題 | 解決 |

|---|---|

| 反り | 均一な冷却 |

| 内部応力 | 高度なシミュレーション |

材料の流れの課題

その後、物質的な流れとの戦いが来ました。私は、これらの薄いセクションを通るポリマーの流れの課題を過小評価していたプロジェクトを鮮明に思い出します。それは、蜂蜜をわらをスムーズに流させようとするようなものでした。適切なフロー特性を備えた適切な材料を選択することは、不完全な充填または表面欠陥を回避する上で重要になりました。

ゲートの場所を戦略的に配置すると、流れの効率が大幅に改善されることがわかりました。ダイナミックフロー分析の組み込み18設計プロセスの初期には、これらのフロー関連の課題を予測し、軽減するためのゲームチェンジャーになりました。

薄壁部品のひび割れの問題

ひび割れ - ああ、それがどのようにして私の初期の成形を悩ませたか!私は、ストレス集中と材料の選択が不十分なことがしばしば犯人であるという難しい方法を学びました。テスト中にプロトタイプが割れたときの特に悲痛な瞬間を覚えています。

それ以来、私はストレス緩和技術を採用し、耐衝撃性が高い材料を選択しています。材料テスト19 (今はスキップしないことはありません)を実施することも重要です私を信じて、これらの課題を理解することは、高品質の薄壁部品を生産するための鍵です。冷却、流れ、ひび割れの問題に効果的に対処することで、デザインで機能と耐久性の両方を達成することができました。

不均一な冷却は、薄壁部品の縦糸を引き起こします。真実

不均一な冷却は異なる冷却速度につながり、反りを引き起こします。

材料の流れの問題は、表面の欠陥を引き起こす可能性があります。真実

制限されたポリマーの流れは、不完全な充填と欠陥をもたらします。

結論

薄壁および濃厚壁の射出成形は、圧力、冷却速度、材料の選択が異なり、生産速度と部分の品質に影響を与えます。これらの違いを理解することは、効果的な設計最適化には重要です。

-

壁の厚さとの関係をよりよく理解するために、そのステージやアプリケーションを含む射出成形がどのように機能するかを発見してください。 ↩

-

射出成形に使用されるさまざまな材料と、壁の厚さと冷却速度に対する影響について学びます。 ↩

-

冷却速度を予測し、金型設計の壁の厚さを最適化するのに最適なシミュレーションツールをご覧ください。 ↩

-

収縮率を理解することは、次元の精度を維持する材料を選択し、ポストプロダクションの欠陥を最小限に抑えるのに役立ちます。 ↩

-

特にさまざまな壁の厚さを扱う場合、生産効率と部分品質を最適化するカビの設計技術を探索します。 ↩

-

射出成形のさまざまなパラメーターが最終製品の品質にどのように影響し、生産を最適化するための実用的な洞察を提供するかを調べます。 ↩

-

ゲートの位置を最適化することで、材料の流れを促進し、射出成形部品の欠陥を減らすことができる方法を発見してください。 ↩

-

成形問題が発生する前に、成形の問題を予測および解決するのに役立つ高度なシミュレーションツールについて学びます。 ↩

-

成形部品の最適なパフォーマンスと構造的完全性を確保する特定の材料に合わせたガイドラインを見つけます。 ↩

-

射出成形の効率を高め、品質を維持しながらコストを削減するための戦略に関する洞察を得る。 ↩

-

設計効率を高め、欠陥を最小限に抑えるために、薄壁の射出成形の詳細について学びます。 ↩

-

壁の厚さを損なうことなく、構造的完全性を高めるために、rib骨設計の原則を理解してください。 ↩

-

薄壁アプリケーションとその特性に適した高流量熱可塑性プラスチックを発見してください。 ↩

-

さまざまな表面仕上げオプションと、製品の美学と機能への影響を調査します。 ↩

-

冷却段階を理解することは、サイクル時間を最適化し、射出成形プロセスの欠陥を減らすための鍵です。 ↩

-

適切な成形プロセスを選択するためのガイダンスは、製品の品質と製造効率を高めることができます。 ↩

-

このリンクは、冷却チャネルの最適化に関する洞察を提供します。これは、薄壁の部品でのワーページを防ぐために重要です。 ↩

-

動的なフロー分析技術について学び、材料の流れの課題に効率的に対処してください。 ↩

-

成形部品の亀裂を防ぐために、徹底的な材料テストの重要性を発見してください。 ↩